УДК 547.256.2'26-001.8+666.3

АРМИРУЮЩИЕ ВОЛОКНА КАРБИДА КРЕМНИЯ С ЗАЩИТНЫМИ СТЕКЛОКЕРАМИЧЕСКИМИ ПОКРЫТИЯМИ

© 2015 г. Т. Л. Апухтина, Г. И. Щербакова, Д. В. Сидоров, М. С. Варфоломеев, Д. Г. Сидоров, А. И. Драчев

Государственный научно-исследовательский институт химии и технологии элементоорганических соединений,

Москва е-таП: eos2004@inbox.ru Поступила в редакцию 18.11.2014 г.

Изготовлены армирующие волокна карбида кремния (81С) с защитными стеклокерамическими покрытиями на основе пленкообразующих органоиттрийоксаналюмоксансилоксанов состава хУ203— уЛ1203- г8Ю2, которые можно использовать в качестве армирующих наполнителей при создании композиционных керамических материалов. Стеклокерамические покрытия позволяют повысить термостойкость волокон 81С в окислительной атмосфере при 1600°С. Кроме того, прочность керамокомпозита, армированного волокнами 81С со стеклокерамическими покрытиями, в 2 раза выше прочности керамокомпозита, армированного волокнами 81С без покрытий.

БО1: 10.7868/80002337X15080035

ВВЕДЕНИЕ

Важнейшим классом современных высокотемпературных композиционных материалов конструкционного назначения являются композиты 81С/81С [1], которые состоят из карбидокремние-вой матрицы и армирующих карбидокремниевых волокон.

Керамокомпозиты 81С/81С работают при высоких температурах, обладают повышенной химической стабильностью в окислительных и других коррозионных средах. При этом армирующие волокна карбида кремния характеризуются хорошими механическими свойствами, но при температурах эксплуатации выше 1200°С в окислительной атмосфере происходит деградация, что приводит к необходимости защиты их с помощью высокотемпературных антиокислительных покрытий [2].

В настоящее время разработано несколько типов защитных покрытий на волокнах 81С, включая такие, как БМ и системы чередующихся слоев С/81С. Однако они обладают недостаточной окислительной устойчивостью, поэтому проблема создания новых защитных покрытий с улучшенными свойствами остается актуальной [3].

Среди огромного количества материалов большой интерес для использования в качестве высокотемпературных окислительностойких защитных покрытий для волокон 81С представляют стеклокерамические покрытия состава хУ203—уЛ203-г8Ю2. Интерес к ним обусловлен тем, что основные фазы, кристаллизующиеся в системе У203-Л203-8Ю2, обладают хорошими эксплуатационными характеристиками: высокими температурами плавления, низкими значениями коэффициента термиче-

ского линейного расширения, близкими к таковым для карбида кремния [4—7].

Цель работы — формирование и исследование защитных стеклокерамических покрытий на основе органоиттрийоксаналюмоксансилоксанов, определение влияния полученного покрытия на свойства волокна и керамокомпозита.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Пленкообразующую композицию на основе органоиттрийоксаналюмоксансилоксанов общей формулы:

[(Д**0Ш0И)АЬ • [А1(0Я)1(0Д*)х(0Н)РУ]т

• [(ЕЮ)28Ю]р,

где к, т,р = 3-12; 5 + ? + 2г = 3; 1 + х + 2у + г = 3; Я -СпН2п + 1, п = 2-4; Я* - С(СН3) = СНС(0)0Сп^п + 1; Я ** - С(СН3) = СНС(0)СН3 готовили по методике, описанной в патенте [8].

Послойное нанесение покрытий осуществляли на карбидокремниевые волокна методом окунания волокна (или пучка волокон) в пленкообразующую композицию - раствор органоит-трийоксаналюмоксансилоксанов в толуоле с концентрацией 2.0 мас. % и заданным мольным отношением У : А1 : 81. Каждый слой отверждали при комнатной температуре в воздушной атмосфере и влажной среде. Затем волокна с отвержденны-ми покрытиями подвергали термообработке [9].

Термообработку карбидокремниевых волокон с отвержденными покрытиями проводили в электропечи сопротивления СНОЛ 12/16 при 1500°С в атмосфере воздуха и выдержкой в течение 30 мин.

5

877

Композиционные керамические материалы (ККМ) получали методом PIP (polymer infiltration and pyrolysis) ламинарно сформированного пучка волокон SiC с защитными покрытиями и без покрытий. В качестве прекурсора карбидокремние-вой матрицы использовали поликарбосилан.

Пиролиз ККМ-1, армированного исходными волокнами SiC, и ККМ-2, армированного волокнами SiC со стеклокерамическими защитными покрытиями, проводили в трубчатой печи Nabertherm 50/500/11 в атмосфере аргона при 1100°С. Для получения плотного, беспористого ККМ данную процедуру повторяли несколько раз.

Морфологию поверхности и элементного состава исходных волокон SiC, волокон SiC со стеклокерамическими покрытиями, ККМ-1 и ККМ-2 изучали на электронном сканирующем микроскопе Philips SEM505, оснащенном энергодисперсионным детектором SAPHIRE Si(Li) тип SEM10 и системой захвата изображения Micro Capture SEM3.0M.

Термоокислительную устойчивость исходных волокон и волокон с покрытиями исследовали путем термической обработки в воздушной атмосфере при 1600°С и выдержкой в течение 60 мин в электропечи сопротивления СНОЛ 12/16.

Предел прочности при растяжении волокон с защитными покрытиями и без покрытий измеряли на разрывной машине Instron 5942 с программным обеспечением Bluehill. Прочность на разрыв рассчитывали по величине разрывной нагрузки и поперечного сечения волокна по формуле:

4 (P + m) nd

где а, — предел прочности при растяжении, МПа; Р — предельная разрывная нагрузка, кгс; m — масса зажимного устройства (без массы подвижного захвата), кгс; d — диаметр волокна, мм; п « 3.14; g — ускорение свободного падения, м/с2.

Диаметр каждого волокна измеряли с помощью металлографического микровизора ^Vizo-MET-221 с увеличением х200, х500. Средний диаметр составил 13 ± 1 мкм.

Прочность при растяжении композиционных керамических материалов исследовали в соответствии с ГОСТ 25.601-80 [10] на разрывной машине Instron 5942 с программным обеспечением Bluehill по формуле:

F

' bh

где а, — предел прочности при растяжении образца, МПа; Fmax — максимальная нагрузка, предшествующая разрушению образца, Н; b — ширина образца, мм; h — толщина образца, мм.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

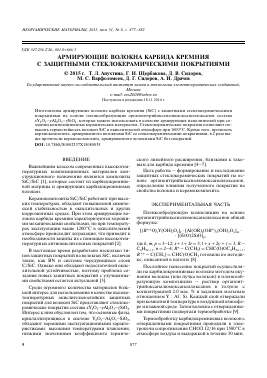

С помощью сканирующей электронной микроскопии (СЭМ) исследовали морфологию поверхности полученного покрытия. Анализ снимков показал, что покрытие однородно по длине всего волокна (рис. 1а, 1б), отслаивания или скалывания не наблюдаются, что свидетельствует о хорошей адгезии покрытия с волокном. Толщина покрытий варьировалась от 0.2 до 1 мкм.

Рентгеновский элементный микроанализ поверхности волокон карбида кремния с высокотемпературными защитными покрытиями (рис. 1в) подтверждает наличие кремния, алюминия, иттрия, кислорода и углерода. Наличие углерода вызвано присутствием волокна карбида кремния под слоем стеклокерамического покрытия. На основании полученных результатов можно предположить, что покрытия всех изученных образцов являются стеклокерамическими и состоят из хУ203—уА1203—¿5Ю2.

Важнейшая характеристика стеклокерамиче-ских покрытий на волокнах БЮ — окислительная устойчивость при высоких температурах. Изучали термоокислительную устойчивость исходных волокон БЮ без покрытий при условиях, аналогичных получению волокон с защитными покрытиями (пиролиз при температуре 1500° С в воздушной атмосфере). Также исследовали воздействие повторного пиролиза при температуре 1600°С на исходные и покрытые волокна (рис. 2). На микрофотографиях видно, что после термообработки волокон без покрытий при температурах 1500 (рис. 2а, 2б) и 1600°С (рис. 2в, 2г) в атмосфере воздуха происходит деструкция.

Для карбида кремния при высоких температурах в атмосфере кислорода характерны процессы окисления с образованием поверхностного слоя БЮ2 [11]. При этом протекают следующие реакции:

8Ю + 3/202=БЮ2 + СО, БЮ + 202=БЮ2 + С02.

Образовавшийся слой БЮ2 постепенно растрескивается и отслаивается от поверхности волокна, разрушая волокно карбида кремния.

В то же время на микрофотографиях волокон с покрытиями (рис. 2д, 2е) видно, что после повторной высокотемпературной обработки при 1600°С волокна и покрытия не разрушаются, не отслаиваются и не растрескиваются. Таким образом, можно утверждать, что разработанные стек-локерамические покрытия могут быть использованы в качестве высокотемпературных окислитель-ностойких защитных покрытий для волокон 8Ю.

Механические свойства керамокомпозитов, армированных волокнами, зависят и от механических свойств волокон [2, 12, 13]. Зачастую, прочность монофиламентов снижается после нанесе-

АРМИРУЮЩИЕ ВОЛОКНА КАРБИДА КРЕМНИЯ (а) (б)

I, отн. ед. 15.8

12.7

9.5

6.3

3.2

(в)

Элемент мас. % ат. %

С К 10.62 19.92

0 К 20.96 29.53

А1К 0.25 0.21

К 60.25 48.34

У ь 7.92 2.01

С

0 | ■

А1

_I_

У Т—

0.5 1.0 1.5

2.0 2.5 Е, кэВ

Рис. 1. Волокна 81С со стеклокерамическим покрытием состава хУ203-уЛ1203-г8Ю2, полученным после термообработки при 1500°С в окислительной атмосфере с выдержкой в течение 30 мин: а, б - фотографии СЭМ торца и боковой поверхности; в - рентгеновский элементный микроанализ боковой поверхности.

0

ния покрытий [14, 15], поэтому важно определить прочность волокон с защитными покрытиями для того, чтобы оценить их потенциал как армирующего компонента в композите. В таблице приведена механическая прочность при растяжении волокон 81С с защитными покрытиями, а также прочность исходных волокон 81С и волокон после термической обработки при 1500 и 1600°С.

Видно, что волокна 81С с защитными покрытиями оксидного состава хУ203-уЛ1203-г8Ю2 после высокотемпературной обработки превосходят по прочности в 1.5 раза волокна 81С без покрытий. Таким образом, можно утверждать, что стеклокера-мические покрытия на поверхности волокон предотвращают окисление и деструкцию волокон 81С при высоких температурах в окислительной среде.

Анализ поверхности излома однонаправленного ККМ-1, армированного волокнами 81С (без защитных покрытий), методом СЭМ после механических испытаний показал, что поверхность разрушения гладкая и перпендикулярна направ-

Предел прочности при растяжении волокон 81С после термической обработки в окислительной атмосфере

Предел прочности

Волокно при растяжении, МПа

1500°С, 30 мин 1600°С, 60 мин

81С 1300 1000

81С с покрытием 2000 1600

Примечание. Предел прочности при растяжении исходных волокон 81С составляет 3100 МПа.

Рис. 2. Фотографии

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.