НЕФТЕХИМИЯ, 2013, том 53, № 1, с. 30-36

УДК 66.094.18:547.213:62.278

ДЕГИДРИРОВАНИЕ ПРОПАНА В КОМБИНИРОВАННОМ МЕМБРАННОМ РЕАКТОРЕ С ВОДОРОДОПРОНИЦАЕМЫМ ПАЛЛАДИЕВЫМ МОДУЛЕМ

© 2013 г. Л. П. Диденко, В. И. Савченко, Л. А. Семенцова, П. Е. Чижов, Л. А. Быков

Институт проблем химической физики РАН, Черноголовка E-mail: ludi@icp.ac.ru Поступила в редакцию 03.07.2012 г.

Изучены основные закономерности реакции дегидрирования пропана в комбинированном мембранном реакторе с водородопроницаемым палладиевым модулем и алюмохромовым катализатором (9.0 мас. % Cr) в температурном интервале 520—580°С. При оптимальных условиях (Т = 550°С, расходы пропана и отводящего газа соответственно 600—900 ч-1 и 100—250 см3/мин) конверсия сырья в пропилен увеличивается в 1.6—2.0 раза. Высказано предположение о важном значении соответствия между скоростью образования Н2 и его отводом через мембрану.

Ключевые слова: палладиевый мембранный модуль, пропан, каталитическое дегидрирование.

Б01: 10.7868/80028242113010036

Каталитическое дегидрирование легких алка-нов является альтернативным нефтехимическому способом получения олефинов из дешевого и доступного газового и нефтегазового сырья, запасы которого велики, но использование крайне неэффективно. Вследствие эндотермичности реакции и термодинамических ограничений для получения приемлемых выходов олефинов требуются высокие температуры. Однако, при этом протекают побочные реакции крекинга сырья и образования углеводородных отложений, что снижает селективность образования целевого продукта и приводит к дезактивации катализатора. По этим причинам существующие в настоящее время процессы получения олефинов из легкого углеводородного сырья являются энерго- и капиталоемкими и необходимы новые технологические решения, направленные на улучшение их показателей.

Одним из таких решений является мембранная технология. В результате объединения в едином мембранном реакторе реакционного процесса и отвода водорода из зоны реакции, возможно увеличение содержания целевого продукта в равновесном составе продуктов. С точки зрения мембранного материала большой интерес представляет палладий, имеющий наиболее высокую Н2-селективность. Надо сказать, что сплошные палладиевые мембраны (фольга) обладают 100%-ной водородоселективностью. Однако, их недостатком является низкая механическая прочность. Для ее обеспечения толщина Рё-фольги

должна составлять не менее 50 мкм, но при такой толщине проницаемость фольги существенно уменьшается.

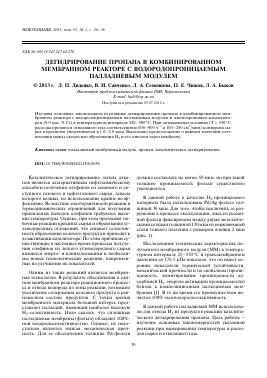

В данной работе в качестве Н2-проницаемого материала была использована Рё/^-фольга толщиной 30 мкм. Для того, чтобы исключить ее разрушение в процессе эксплуатации, диск из указанной фольги фиксировали между двумя металлическими сетками толщиной 130 мкм из нержавеющей стали тонкого плетения с размером ячейки 2 мкм (рис. 1).

Исследование технических характеристик полученного мембранного модуля (ММ) в температурном интервале 25—550°С и трансмембранном давлении до 176.5 кПа показало, что он имеет хорошие показатели термической устойчивости, механической прочности и по свойствам (проницаемость, лимитирование проницаемости адсорбцией Н2, энергия активации проницаемости) близок к композиционным палладиевым мембранам [1]. В то же время его преимуществом является 100%-ная водородоселективность.

В данной работе палладиевый ММ использовали для отвода Н2 из продуктов реакции каталитического дегидрирования пропана. Цель работы — изучение основных закономерностей указанной реакции при варьировании температуры и расходов сырья и отводящего газа.

Фольга из Pd-Ag сплава толщиной 30 мкм

Сетка из нержавещей стали

а — в разрезе б — вид сверху

100 мкм

Рис. 1. Общий вид мембранного модуля.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Реакцию проводили в комбинированном мембранном реакторе (рис. 2) включающем водоро-допроницаемый модуль на основе Pd/Ag-фольги (15.0 мас. % Ag ) толщиной 30 мкм, полученной по технологии, разработанной на "Московском заводе по обработке специальных сплавов". Во-дородопроницаемый модуль располагали между камерами подвода сырья — ретантата (3) и отвода Н2-пермеата (1). В отделение 3 помещали 1 см3 (0.61 г) алюмохромового катализатора (9.0 мас. % Сг, фракция зерен 0.2—0.4 мм), приготовленного модифицированным методом соосаждения [2].

В работе использовали катализатор из одной партии и его регенерацию не проводили.

Пропан (100%) подавали на катализатор через отверстия, расположенные по периферии отделения 3 реактора, а образующиеся продукты отводили через центральное отверстие и подавали в хроматограф. В качестве движущей силы для отвода Н2 через мембрану использовали отводящий газ — азот, который поступал противотоком пропану в отделение 1 реактора.

Расходы газовых потоков контролировали регуляторами расхода газа РРГ-12 ("Электроприбор", г. Зеленоград). Нагрев реактора осуществляли электрической печью. Для контроля за температурой на мембране и в печи использовали хромель-алюмелевые термопары. Состав продуктов анализировали в режиме реального времени с использованием хроматографа "Кристалл-5000" с ПИД и детектором по теплопроводности. Содержание Н2 в продуктах реакции определяли на колонке с молекулярными ситами 13Х (2 мм х 2 м, 50°С, газ-

носитель — аргон). Углеводородный состав продуктов определяли на колонке НР-А1/КС1 (0.5 мм х х 30 м, 80°С, газ-носитель — гелий). Для расчета содержания продуктов использовали метод абсолютной калибровки. Точность анализа составляет 99.2%. Конверсию пропана (а, %) и селективность образования продуктов (5, %) рассчитывали по формулам:

Zвх тг т/-ВЫх -гг

С3И/вх - Х СИ. Увы

а = ——-

1С3И/ вых

5 = ■

ХСН8^вх иродовых

Увх ХвынУвы*)

X100;

X 100,

3(ХС 3И/ вх л С3И8| где Увх — объемная скорость пропана на входе в реактор, см3/мин; ХСИ - объемная концентрация пропана в газовом потоке на входе в реактор, %;

Хвых г-

СзИ — объемная концентрация пропана в продуктах реакции на выходе из реактора, %; Квых — объемная скорость продуктов реакции на выходе из реактора, см3/мин; Хпрод — объемная концентрация продукта в выходящей из реактора смеси, %; п — количество атомов углерода в продукте.

Селективность образования углеводородных отложений (Бс, %) рассчитывали как:

5С = 100 - (5СИ4 + 5с2И6 + 5СзИб),

где 5СИ , 5си, 5С}Иб — селективности образования метана, этана и пропилена соответственно, %.

Основные закономерности реакции изучали при Т = 520, 550 и 580° и различных расходах сырья и отводящего газа. Влияние отвода Н2 через мембрану на конверсию пропана и состав про-

Рис. 2. Конструктивная схема мембранного реактора: 1 — отделение пермеата; 2 — мембранный модуль; 3 — отделение ретантата; 4 — патрубки подвода и отвода газов.

дуктов устанавливали на основании проведения сравнительных экспериментов при тех же условиях без отвода Н2, для чего вместо ММ устанавливали газонепроницаемую заглушку из нержавеющей стали.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

В исследуемой системе происходит основная реакция дегидрирования пропана:

СзН8 — СзН6 + Н2, (1)

а также побочные реакции крекинга пропана и образования углеводородных отложений (УО).

Поскольку как Рё/Л§-фольга, так и сетки из нержавеющей стали могут проявлять каталитическую активность в реакции дегидрирования про-

пана, перед началом исследования были проведены опыты в отсутствие катализатора. Измерения проводили в реакторе с мембранным модулем при Т = 550°С и закрытом выходе из отделения пермеата. Установлено, что в этом случае при расходе пропана 600 ч-1 конверсия составляет 0.9%, а селективности образования СН4, С2Н4, С2Н6, С3Н6 и УО соответственно, % — 11.5, 6.1, 3.1, 34.6, и 44.7. Таким образом, дегидрирование пропана на фольге и сетке происходит в незначительной степени и практически не влияет на показатели основной реакции. При указанных условиях выход пропилена близок к 30%.

Каталитические исследования при Т = 520°С, расходах сырья 5—15 см3/мин (300 ч—1—900 ч—1) и различных расходах отводящего газа показали, что во всех случаях конверсия пропана ниже, чем

в "немембранной" реакции (рис. 3). При этом в составе продуктов увеличивается содержание СН4. В таблице представлено изменение соотношения СН4/С2Н6 в продуктах реакции при расходе сырья 300 ч-1. Можно видеть, что указанное соотношение возрастает при отводе Н2 через мембрану, а также с увеличением расхода отводящего газа.

Метан и этан образуются в результате реакции крекинга пропана:

С3Н + Н2 ^ СН4 + С2Н6. (2)

Увеличение соотношения СН4/С2Н6 указывает на существование дополнительного канала образования метана. Этим каналом может быть взаимодействие промежуточных форм образования УО с присутствующим в системе Н2. Известно [3, 4], что вследствие протекания этой реакции наблюдается некоторое снижение выхода УО, дезактивирующих катализатор. Представленные в табл. 1 экспериментальные данные указывают на увеличение конверсии сырья в УО в мембранной реакции, особенно на начальном отрезке. Но, по-видимому, вклад реакции гидрогенолиза недостаточен для снижения скорости дезактивации катализатора.

Показатели реакции при температуре 550° С и расходе пропана 10 см3/мин (600 ч-1) представлены кривыми 1, 2, 3 на рис. 4 (а, б). Можно видеть, что в опытах без отвода водорода (кривые 1) выход пропилена в начале реакции близок к 30% и снижается во времени до 24% в результате постепенной дезактивации катализатора.

Отвод водорода через мембрану при расходе отводящего газа 100 см3/мин приводит к увеличению выхода пропилена в 1.6 раза. При этом содержание Н2 в продуктах снижается до 15% (кривые 2), что соответствует отводу через мембрану около 30% образующегося Н2. Выход пропилена снижается во времени и к 120 мин практически сравнивается с "немембранным" показателем. Селективность образования С3Н6 в начале реакции составляет 81%, остальное приходится на СН4, С2Н6 и УО. Снижение выхода пропилена может происходить вследствие дезактивации катализатора образующимися УО. Увеличение их выхода при отводе Н2 через мембрану характерно практически для всех мембранно-каталитических реакций. Одна из основных причин этого — снижение содержания Н2 в реакционной смеси.

Кроме того, в

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.