Золотухин И.В., Калинин Ю.Е., Неретин П.В.,

Ситников А.В., Стогней О.В.

Электрическое сопротивление аморфных нанокомпозитов CoTaNb+SiO2

Методом ионно-лучевого напыления получены сплавы состава (Сов6Та2МЬ12)х+^Ю2)10д_х Исследованы струю тура, электрические характеристики материала и показано влияние различных факторов на проводимость.

Наногранулированные композитные материалы: металл-диэлектрик с размером металлических зерен порядка 3-10 нм — являются объектами повышенного интереса вследствие необычных свойств, присущих таким структурам: слабой локализации, перколяционных принципов транспортных свойств, спин-зависимого туннелирования носителей заряда и т.д. [1-4]. Многофазные нанокомпозиты на основе аморфных ферромагнитных сплавов, получаемые методами напыления, представляют собой особый класс материалов, в которых наблюдается гигантское магнитосопротивление и многие свойства вблизи перехода металл-диэлектрик еще не совсем понятны. В данной работе методом ионно-лучевого напыления в атмосфере аргона получены аморфные нанокомпозиты состава (Со86Та2№12)х+^Ю2)Ш0_х и исследовано их электрическое сопротивление.

1. ПОЛУЧЕНИЕ ОБРАЗЦОВ И МЕТОДИКА ЭКСПЕРИМЕНТА

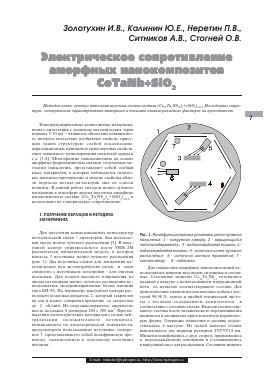

Для получения композиционных наноструктур металлический сплав — диэлектрик, был использован метод ионно-лучевого распыления [5]. В вакуумной камере универсального поста УВН-2М располагался напылительной модуль, в котором имелось 3 источника ионно-лучевого распыления (рис. 1). Два источника служат для напыления металлических или диэлектрических слоев, и один совместно с источником электронов - для очистки подложки. Для подачи высокого напряжения на аноды источников ионно-лучевого распыления использовались модернизированные блоки питания типа БП-94. По периметру вакуумной камеры расположен подложкодержатель 2, который закреплен на оси и может совершать вращение со скоростью до 2 об/мин. На подложкодержателе закреплено шесть подложек 8 размером 200 х 200 мм2. При напылении диэлектрических материалов с целью нейтрализации положительного потенциала, возникающего на диэлектрической поверхности, предусмотрено использование источника электронов 7, представляющего собой вольфрамовую проволоку, подключенную к отдельному источнику питания.

Рис. 1. Многофункциональная установка ионно-лучевого напыления: 1 - вакуумная камера; 2 - вращающийся подложкодержатель; 3 - водоохлаждаемая мишень; 4 -водоохлаждаемая мишень; 5 - источник ионно-лучевого распыления; 6 - источник ионного травления; 7 -компенсатор; 8 - подложка.

Для напыления аморфных нанокомпозиций использовались мишени двух видов: сплошные и составные. Сплошные мишени Со86Та2№12 готовились плавкой в вакууме с использованием индукционной печи из металлов соответствующего состава. Для приготовления сплавов использовались кобальт чистотой 99,98 %, тантал и ниобий технической чистоты с весовым содержанием компонентов в соответствии с составом сплава. Расплав соответствующего состава после механического перемешивания выливался в специально приготовленную керамическую форму. Операции плавления и разлива осуществлялись в вакууме. Из одной навески сплава выплавлялось две мишени размером 270*70*14 мм. Мишени шлифовались с двух сторон, припаивались к водоохлаждаемому основанию и устанавливались в вакуумный пост для распыления. Составная мишень

a) б)

Рис. 2. Микроструктура аморфного композита (CoS6Ta2Nb12)63+(Siü2)37 и электронограммы композитов (Co86Ta2Nb12)x+(Siü2)100x : а) Х=55%; б) Х=100%.

8 состава Со-Та-№ + SiO2 представляла собой сплавную мишень состава Со86Та2№12 с закрепленными на ее поверхности пластинами из монокристалла кварца толщиной ~ 2 мм и шириной ~ 9 мм, расположенными перпендикулярно продольной оси сплавной мишени. Изменяя число пластин кварца и расстояние между ними, можно было изменять соотношение объемов напыляемых магнитного и диэлектрического слоев, управляя, таким образом, составом композита и, как следствие, удельным электрическим сопротивлением материала.

Образцы, полученные в результате напыления, представляли собой пленки толщиной 0,15 -6,5 мкм. Толщина пленок измерялась на интерферометре Лин-ника МИИ-4. Структура нанокомпозитов изучалась с помощью электронной просвечивающей микроскопии. Измерение электрических свойств полученных образцов осуществлялось двухзондовым потенциометричес-ким методом в интервале температур 77 - 1000 К. Состав полученных композитов контролировался электронно-зондовым рентгеноспектральным микроанализом.

2. СТРУКТУРА КОМПОЗИТОВ

Структура полученных композитов представляет фрагментированные металлические включения аморфного металлического сплава Со86Та2№12 в диэлектрической матрице SiO2. На рис. 2-а представлена микрофотография композита (Со86Та2№)12)63+^Ю2)37, полученного на неподвижную подложку. Видно, что структура полученных композитов имеет ярко выраженный двухфазный характер, при которой отдельные металлические включения соединены между собой проводящими каналами. Частицы каждой фазы разделены четкой границей.

Темные области представляют собой аморфный металлический сплав Со86Та2№12, а светлые - диэлектрик SiO2. Для композита на единицу длины можно вычислить их средний размер, который составляет для композита (Со86Та2№12)63+^Ю2)37 3 - 6 нм. При увеличении доли компонента SiO2 в композите изменяется соотношение светлых и темных областей в сторону

Ме, гЛ%

Рис. 3. Зависимость удельного электрического сопротивления аморфных нанокомпозитов (Со86Та2НЬ12)х+(ЗЮ2) 100Х от доли металлического компонента в атомных процентах, при комнатной температуре в исходном состоянии и после термообработки

увеличения светлых, а средний размер гранул уменьшается до 2-4 нм. Для композитов, полученных на вращающуюся подложку, средний размер гранул оказывается еще примерно на 1 нм меньше, чем у композитов, полученных на неподвижную подложку. Аналогичная закономерность характерна и для аморфных композитов (Со4^е39В20)х+^Ю2)ш_х [6]. Элек-тронограмма композита (Со86Та2КЪ12)63+^Ю2)37, представленная на рис. 2а свидетельствует о том, что структура полученного композита является аморфной.

3. ЭЛЕКТРИЧЕСКОЕ СОПРОТИВЛЕНИЕ НАНО-

КОМПОЗИТОВ

На рис.3 представлены зависимости удельного электрического сопротивления г композитов (Со86Та2КЪ12)х+^Ю2)100х при комнатной температуре от концентрации металлического компонента X, выраженной в атомных процентах. Композиты в тер-мообработанном состоянии имеют S-образную кривую, характерную для перколяционных систем [7]. Следует отметить, что термообработка композитов приводит к увеличению электрического сопротивления сплавов, находящихся до порога протекания, т.е. с малой концентрацией металлической фазы, и к его увеличению — за порогом протекания. По точке пересечения концентрационных зависимостей электрического сопротивления композитов в исходном состоянии и термообработанных можно определить порог протекания, который составил X » 46 %. Теория перколяции предсказывает в этой точке разрыв бесконечного проводящего кластера, что в рассматриваемых системах происходит в виде резкого разделения проводящих металлических каналов на отдельные маленькие участки. При отжиге композитов, находящихся до порога, происходит разрыв «локальных» металлических каналов и увеличение диэлектрической прослойки между гранулами, что и приводит к росту удельного электрического сопротивления. Для композитов, лежащих за порогом пер-коляции и имеющих проводящие каналы между гранулами, проводимость при отжиге растет вследствие протекания процессов структурной релаксации в аморфной металлической фазе.

На рис. 4 представлены зависимости удельного электрического сопротивления от температуры для аморфных композитов (Со86Та2КЬ12)х+^Ю2)100 х, осажденных на неподвижную подложку. Видно, что электросопротивление г всех составов существенно зависит от температуры. В области низких температур (78 - 300 К) для всех образцов, кроме чистого аморфного сплава, наблюдается сильное нелинейное уменьшение величины г с ростом температуры. При повышении температуры до 400 К - 500 К спад электрического сопротивления прекращается и начинается его некоторый рост, и при достижении температур 900 К - 1000 К г увеличивается на несколько порядков. Однако, для составов с X = 0 % и X = 63 % после указанных температур наблюдается уменьшение величины удельного электрического сопротивления.

Исследование морфологии структуры композитов показало, что в диапазоне температур 400 - 700 К для систем, находящихся до порога протекания, происходит заметное увеличение размера металлических включений. В результате такого объединения металлических гранул диэлектрические прослойки

между включениями изменяются, что приводит к резкому увеличению электросопротивления композита. В композитах (Со86Та2КЬ12)х+^Ю2)100_х с Х=23-55 % повышение температуры до 900 К приводит к прекращению роста электрического сопротивления и последующему его некоторому уменьшению. В этом интервале температур в структуре происходит кристаллизация аморфной структуры. Зависимость электросопротивления от температуры при понижении последней (направление движения по температурной шкале показано стрелками) повторяет форму кривой на низкотемпературном участке, но на несколько порядков превышает ее по абсолютному значению электрического сопротивления.

Для аморфного сплава Со86Та2КЬ12 и композита (Со86Та2КЬ12)63+^Ю2)37, которые имеют большое процентное соотношение металлической фазы (кривые 1 и 2 на рис. 4), наоборот, наблюдается спад электрического сопротивления, характерный для большинства аморфных металлических сплавов. Температурная зависимость электросопротивления аморфного металлического сплава Со86Та2КЬ12 до температуры 700 К имеет малый отрицательный температурный коэффициент сопротивления. При температуре 720 К наблюдается скачкообразное уменьшение электросопротивления сплава на 30 %, связанное с кристаллизацией аморфной фазы. Зависимость сопротивления от температуры закристаллизованного сплава имеет положительный ТКС.

На рис. 5 представлены температурные зависимости электросопротивления композитов (Со86Та2КЪ12)х+^Ю2)100_х, осажденных на вращающуюся подло

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.