РАСПЛАВ Ы

20135

УДК 669.018.95.091:669.017.3

© 2013 г. А. Н. Мансурова1, В. М. Чумарев, Е. Н. Селиванов, Р. И. Гуляева, Ю. П. Зайков, В. А. Ковров

ФАЗООБРАЗОВАНИЕ ПРИ СИНТЕЗЕ КЕРМЕТА НА ОСНОВЕ СИСТЕМЫ М0-Ре203-Си20-Си

Изучено влияние механоактивации оксидных шихт №0—Ре203—Си20 и ультрадисперсной меди на фазовый состав, микроструктуру и термические свойства кер-метов для нерасходуемых анодов производства алюминия.

Ключевые слова: кермет, оксиды, медь, механоактивация, шпинель, фазообразо-вание, инертный анод.

Металлокерамические материалы (керметы) на основе шпинели №Ре204 обладают высокой коррозионной стойкостью в солевых галогенидных расплавах, поэтому они перспективны для изготовления нерасходуемых анодов алюминиевых электролизеров [1—3]. Из ранее исследованных, наиболее стойким и обладающим необходимой электропроводностью считают композит на основе никель-ферритной шпинели с избыточным (до 10 мас. %) содержанием N10 и добавкой 20 мас. % Си [4, 5]. Основной проблемой, препятствующей коммерциализации инертных анодов, является высокая скорость коррозии предлагаемых материалов в криолит-глиноземных расплавах и загрязнение алюминия продуктами их коррозии. Снижение температуры электролиза может расширить круг предлагаемых материалов и увеличить их ресурс [6]. Для оптимизации работы электролизеров и оксидно-металлических анодов предложено использовать солевые расплавы КР—ЛШ3 [6] и КР—№Р—Л1Р3 [7], обладающие пониженной температурой плавления при высокой растворимости в них глинозема.

Необходимость изучения процессов фазо- и структурообразования при синтезе керметов обоснована поиском возможностей повышения служебных характеристик материала для производства анодов. Один из методов воздействия на структуру керме-тов — их допирование и наноструктурирование металлами и оксидами [8, 9]. Механо-химическая активация смесей [10], как подготовительная операция шихт перед формовкой (брикетированием) и термической обработкой металлооксидной керамики, ведет не только к измельчению исходных компонентов до наноразмерного состояния, но и ускоряет физико-химические превращения, протекающие при спекании оксидов, способствует наноструктурированнию керметов. Наряду с этим, улучшение свойств композиционных материалов предлагается вести путем их допирования [11] оксидами хрома(Ш) и меди(1) и (или) наноструктурированными оксидами [8, 9].

В настоящей работе изложены результаты изучения влияния механоактивации шихт на фазообразование при синтезе кермета на основе никель-ферритной шпинели, допированной оксидом меди(1) с добавками порошков меди.

МЕТОДИКА ЭКСПЕРИМЕНТОВ

Для синтеза образцов керметов использованы оксиды никеля(11), меди(1) и железа(Ш) квалификации (Ч) и (ЧДА), а также порошки электролитической меди (ПМС-1, крупность менее 0.1 мм) и ультрадисперсной меди (ПМВД-0, получен конденсацией из па-

1рст1аЪ@ша11.ги.

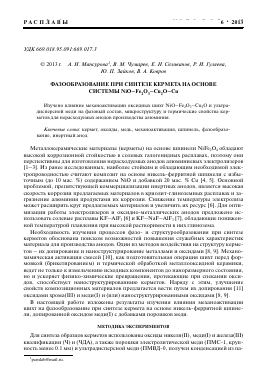

Таблица 1

Состав исходных шихт, максимальные температуры неизотермического нагрева и фазовый состав полученных образцов

№ образца Состав шихты, мас. % T, °C Фазовый состав Параметры элементарной ячейки NiFe2O4

NiO Fe2O3 Cu2O Cu а, нм V, нм3

1 18.8 51.8 9.4 20.0 1200 NiFe2O4, Cu, CuFeO2, Cu2O 0.834 0.581

2 18.8 51.8 9.4 20.0 1350 NiFe2O4, Cu, Cu2O, CuFeO2 0.835 0.582

3 18.8 41.2 20.0 20.0 1200 NiFe2O4, Cu, Cu2O 0.835 0.582

4 18.8 41.2 20.0 20.0 1350 Cu, NiFe2O4, CuFeO2, Cu2O 0.834 0.581

5 23.5 64.75 11.75 - 1200 NiFe2O4, Cu, CuFeO2, Cu2O 0.835 0.583

6 18.8 51.8 9.4 20.0** 1200 NiFe2O4, Cu, CuFeO2, Cu2O 0.835 0.582

7* 18.8 51.8 9.4 20.0** 1200 NiFe2O4, Cu, CuFeO2, Cu2O 0.835 0.583

8* 23.5 64.75 11.75 - 1200 NiFe2O4, CuFeO2, Cu, Cu2O (следы) 0.835 0.583

* Механоактивированная шихта. ** Медь ультрадисперсная.

рогазовой фазы, крупность до 3 мкм). Смеси оксидов с заданным соотношением компонентов подвергали механоактивации на планетарной мельнице АГО-2 при ускорении 40 g в среде воздуха. Продолжительность активации варьировали в пределах 0.5— 17.5 мин. Смеси оксидов для приготовления образцов керметов для электролизных испытаний измельчали на мельнице "Пульверизетте" FRITSH в течение 7 ч. К навеске механоактивированных оксидов добавляли порошок меди и тщательно перемешивали. Полученные таким путем смеси прессовали при давлении 10 МПа в цилиндрические таблетки диаметром 20 мм, а также при давлении 500 МПа в параллелепипеды 10 х 10 х 80 мм. Образцы помещали в аллундовые кюветы и нагревали в изотермических условиях (700—1350°C) в муфельной печи ПВК-1.4-8 в токе гелия в течение 30 мин. Составы исследуемых смесей и условия синтеза образцов приведены в табл. 1.

Фазообразование при синтезе керметов из механоактивированных и неактивированных смесей изучали методами рентгенофазового анализа (РФА) и дифференциальной сканирующей калориметрии (ДСК). Термический анализ образцов проведен на термоанализаторе NETZSCH STA 449C Jupiter при скорости нагрева 10°С/мин. Фазовый анализ образцов кермета выполнен на дифрактометре ДР0Н-2.0. Элементный состав фаз определен методом рентгеноспектрального микроанализа (РСМА) на энергодисперсионном спектрометре INCA Energy 200 и электронном растровом микроскопе JSM-5900LV.

Оценка стойкости кермета в высокотемпературном солевом расплаве проведена методом электролиза в открытой трехэлектродной ячейке с вертикальными электродами. Анод прямоугольной формы 10 х 10 х 80 мм погружали в расплав на глубину 30 мм, при этом площадь погруженной части составляла 13 см2. Катодами служили две вертикальные пластины из TiB2, расположенные по обе стороны анода на расстоянии 2.5 см, с токоподводами из нихромовых стержней (d = 5 мм). Контейнером для расплава служил алундовый тигель (h = 120 мм, d = 80 мм).

Электролит (мас. %) 12.0 №Б—36.8 КБ—51.2 АШ3 с мольным криолитовым отношением + КР]/[АШ3], равным 1.5 (800°С), готовили из химически чистых фторидов. Глинозем технической чистоты, добавляли в расплав электролита. Температуру расплава (800°С) контролировали с помощью термопары ПП-1 и поддерживали с точностью ±1.5%. Масса электролита для эксперимента 500 г.

Электролиз вели в гальваностатическом режиме при анодной плотности тока 0.4 А • см-2. Необходимое содержание Л1203 в расплаве (около 6 мас. %) поддерживали добавками глинозема через каждый час работы электролизера. В течение эксперимента регистрировали ток и напряжение на электролизере. Потенциал анода, без омической составляющей, измеряли с помощью импульсного гальваностата в момент отключения тока относительно А1-электрода сравнения специальной конструкции [12]. Продолжительность эксперимента составляла 50 ч. По завершению электролиза анод извлекали, взвешивали, определяли размеры и изготавливали шлифы по его поперечному сечению. Структуру композитного анода после опытов изучали рентгеноспек-тральным микроанализом.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Фазовый состав продуктов нагрева смесей №0—Бе203—Си20—Си, предлагаемых для синтеза оксидно-металлических анодов оценен в условиях изотермического обжига при 700—1350°С. На рентгенограммах продуктов взаимодействия смеси (мас. %) 18.8 №0—51.2 Бе203—10 Си20—20 Си выявлены рефлексы, относящиеся к шпинели №Бе204 уже после нагревания до температуры 700°С. Исходные компоненты №0 и Бе203 зафиксированы на рентгенограммах до 850°С, Си20 — до 1100°С. В ходе синтеза керметов происходит образование №Бе204 и СиБе02 по реакциям

N10 + Бе203 = №Бе204, (1)

Си20 + Бе203 = СиБе02. (2)

Интерпретация данных РФА затруднена в связи с наложением дифракционных максимумов исходных компонентов №0, Си20, Си и продуктов взаимодействия №Бе204 и СиБе02.

Согласно данным термического анализа (рис. 1 и 2) с последующим РФА продуктов взаимодействия (табл. 1), нагрев брикетированной смеси оксидов №0, Си20, Бе203 с электролитической медью до 1200—1350°С также сопровождается образованием шпинели №Бе204 и фазы СиБе02.

После механоактивации (АГО-2) смеси (мас. %) 23.5 №0—64.8 Бе203—11.7 Си20 в течение 7.5—17.5 мин установлено образование №Бе204 и СиБе02, а также частичное восстановление Си20 до металла (рис. 2).

Последующий высокотемпературный обжиг смесей (табл. 1), подвергнутых предварительной механоактивации, завершает процессы образования №Бе204 и СиБе02, а также структурообразование образцов.

Механ о активация смесей №0—Бе203—Си20, а также замена электролитического порошка меди на ультрадисперсный, по данным РФА, не оказывают существенного влияния на фазовый состав формирующегося в ходе обжига кермета и параметры элементарной ячейки твердого раствора никель-феритной шпинели. Параметр элементарной ячейки (а) и ее объем (V) для шпинели №Бе204 (кубическая сингония), образующейся в ходе термообработки образцов, остаются практически неизменными. Только для механоактивированной смеси отмечено незначительное (до 3%) увеличение объема элементарной ячейки шпинели.

г -|экзо 1068 Q2 = -36 Дж/г

Q1 = - " / 26 Дж/г 1152

- , 1073v i i

0 -0.2 -0.4 -1.6 -0.8

-1.0

900 -0.2

900

1067 Q2 = - 72 Дж/г

1000

1100

1200

Q2 = - 92 Дж/г

- 1074

- i i i 1179 v i

Qi = - 12 Дж/г -1066 | 1155 Q2 = - 102 Дж/г

1000

1100

1200

T, °C

При сканировании кермета (образец 2) в обратно-рассеянных электронах (BES) установлена его микроструктура (рис. 3) и элементный состав оксидных фаз (табл. 2). Зерна шпинели в кермете имеют геометрическую форму размером около 50 мкм, их состав близок к NiFe2O4. Зерна шпинели окружены неоднородной смесью оксидов пе-

Cu1

,9-2.2

O и

Рис. 1. Термограммы брикетированных смесей 2 (а), 4 (б), 6 (в) и 7 (г).

ременного состава

Си1.4Ре°1.7-2.6-

В образцах керметов из оксидов и ультрадисперной меди, синтезированных путем брикетирования и обжига механоактивированной смеси, выявлены фазы №Бе204, СиБе02, Си, Си20 и №Бе3. Размер зерен шпинели составляет 10-20 мкм. Образование фазы №Бе3 может быть связано как с восстановлением шпинели, так и с истиранием стакана и шаров измельчителя. По-видимому, при ме-ханоактивационной обработке смеси в планетарной мельнице АГО-2 происходит незначительное загрязнение материалов частицами мелющих шаров из нержавеющей стали. В последующем при термическом обжиге керметов частицы стали (железо)

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.