УДК 621.793

ФИНИШНОЕ ПЛАЗМЕННОЕ УПРОЧНЕНИЕ ИНСТРУМЕНТА МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, РАБОТАЮЩЕГО В УСЛОВИЯХ ФРИКЦИОННОГО ВЗАИМОДЕЙСТВИЯ

© Тополянский Павел Абрамович1, канд. техн. наук; Соснин Николай Алексеевич2, д-р техн. наук; Ермаков Сергей Александрович2, канд. техн. наук

1НПФ «Плазмацентр». Россия, г. Санкт-Петербург. E-mail: topoljansky@mail.ru

2Санкт-Петербургский государственный политехнический университет. Россия. E-mail: info@plasmacentre.ru Статья поступила 25.01.2010 г.

Рассмотрено новое поколение высокоэффективного оборудования плазменного упрочнения и нанесения покрытий для повышения долговечности инструмента металлургических производств, работающего в условиях фрикционного взаимодействия. Приведены результаты рентгеновской фотоэлектронной спектроскопии износостойкого нанопокрытия, наносимого методом финишного плазменного упрочнения. Показано, что состав поверхностного слоя покрытия соответствует ЗЮ^С,,, а на глубине примерно 2030 нм — ЗЮ2.

Ключевые слова: упрочнение; покрытие; рентгеновская фотоэлектронная спектроскопия.

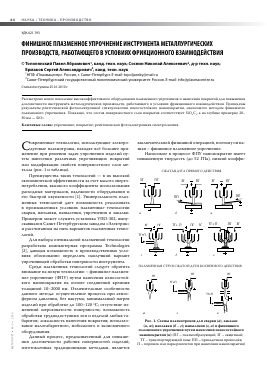

Современные технологии, использующие электродуговые плазмотроны, находят всё большее применение при решении задач упрочнения изделий путем нанесения различных упрочняющих покрытий или модификации свойств поверхностного слоя металла (рис. 1 и таблица).

Преимущества таких технологий — в их высокой экономической эффективности за счет малого энергопотребления, высокого коэффициента использования расходных материалов, надежности оборудования и его быстрой окупаемости [1]. Универсальность плазменных технологий дает возможность реализовать в промышленных условиях плазменные технологии сварки, наплавки, напыления, упрочнения и закалки. Примером может служить установка УПО-302, выпускавшаяся Санкт-Петербургским заводом «Электрик» и рассчитанная на пять вариантов плазменных технологий.

Для выбора оптимальной плазменной технологии разработана компьютерная программа Technologies [2], дающая возможность в производственных условиях обоснованно определять наилучший вариант упрочняющей обработки поверхности инструмента.

Среди плазменных технологий следует обратить внимание на новую технологию - финишное плазменное упрочнение (ФПУ) путем нанесения износостойкого нанопокрытия на основе соединений кремния толщиной 10-2000 нм. Отличительные особенности данного метода: осуществление процесса при атмосферном давлении, без вакуума; минимальный нагрев изделий при обработке до 100-120 °С; отсутствие изменений шероховатости поверхности; возможность обработки труднодоступных зон и изделий любых габаритов; локальность нанесения покрытия; использование малогабаритного, мобильного и экономичного оборудования.

Данный процесс, предназначенный для повышения долговечности рабочих поверхностей изделий, изготовленных традиционными методами, является

заключительной финишной операцией, поэтому он назван - финишное плазменное упрочнение.

Наносимое в процессе ФПУ нанопокрытие имеет повышенную твердость (до 52 ГПа), низкий коэффи-

СЖАТАЯ ДУГА ПРЯМОГО ДЕЙСТВИЯ

ЗГ

U

ПГ

JJ

ЗГ — ПГ +

nJMii

ЗГ — ПГ +

U

JJ-

ЗГ , ПГ ТГ+ П . ПГ ЗГ

ПЛАЗМЕННАЯ СТРУЯ СЖАТОЙ ДУГИ КОСВЕННОГО ДЕЙСТВИЯ

ПГ ПГ

ТГ+П

ТГ+П

L

№

Рис. 1. Схемы плазмотронов для сварки (а), закалки (а, ж); наплавки (б - е); напыления (з, и) и финишного плазменного упрочнения путем нанесения износостойкого нанопокрытия (и) (ПГ - плазмообразующий; ЗГ - защитный; ТГ - транспортирующий газы; ПП - присадочная проволока; П - порошок или пары реагентов при нанесении нанопокрытия)

Сравнительные характеристики плазменных безвакуумных технологий нанесения покрытий и упрочнения поверхности

Характеристика технологии Наплавка Напыление (без Закалка оплавления) ФПУ

Обработанная поверхность (в разрезе) Г 1 1

Рекомендуемая толщина обрабатываемых > 1 > 0,5 > 30 > 0,3

деталей, мм

Толщина покрытия или глубина изменения свойств, мм Слоями по 1-4 0,1-1,0 0,1- 2,0 0,00001- 0,002

Характерная температура поверхности в зоне обработки, °С 1000-1500 Л 1 100-150 900-1200 100-120

Деформации изделия Изменение структуры основы в зоне обработки Да Да Нет Нет Обезжиривание Да Да Нет Нет

Предварительная подготовка поверхности Обезжиривание и абразивно-струйная обработка Обезжиривание Обезжирив ание

Сохранение класса шероховатости поверхности Нет Л 1 Нет Л 1 Да Л 1 Да Л 1

Повышение износостойкости Возможность получения диэлектрических свойств поверхности Да Нет Л 1 Да Да Да Л 1 Да Да

Изменение твердости основы Возможность использования для изделий с острыми кромками Да Да (с последующей механической обработкой) Нет Нет Да Да Нет Да

Возможность эксплуатации изделий Да Нет Да Да

при ударных нагрузках

Необходимость дополнительной механической обработки Да Л 1 Да Л 1 Нет Нет

Наличие производственных отходов Возможность проведения процесса вручную Да Да Да Да Нет Только Нет Да

и автоматически автоматически

циент трения (0,07 по стали ШХ15), обладает химической инертностью, высоким удельным электрическим сопротивлением (106 Ом-м). ФПУ отличается универсальностью и эффективностью и позволяет в несколько раз увеличить долговечность высокона-груженных деталей и инструмента [2]. Как показывает опыт эксплуатации, оборудование ФПУ (рис. 2) легко настраивается на упрочнение различных по назначению и габаритам изделий и окупается за 3-6 мес работы. Алгоритмическое сопровождение ФПУ упрощает выбор оптимальных параметров режимов обработки, что в итоге повышает производительность и качество продукции.

С целью установления вида химической связи элементов, находящихся в поверхностном слое образцов после ФПУ, и нанесения износостойкого нано-покрытия использовали установку РН1-5500 ESCHA для рентгеновской фотоэлектронной спектроскопии (РФЭС). Возбуждение фотоэмиссии производилось на А1-Ка излучении (^ = 1486,6 эВ) мощностью 200 Вт. Давление остаточных газов в тестовой камере - не более 6,7-10-8 Па. Область анализа поверхности -

круг диам. 1100 мкм. Обзорные спектры снимали при энергии пропускания анализатора 93,9 эВ и плотности сбора данных 0,8 эВ/шаг. Спектры высокого разрешения снимали при энергии пропускания анализатора 11,75 эВ и плотности сбора данных 0,1 эВ/шаг. Аппроксимацию спектров С^ выполняли нелинейным методом наименьших квадратов с использованием

Рис. 2. Модули оборудования для ФПУ г

01<

513р

С1&

О 1214567а ]3рсмя ионного трлвлгння. кип

Рис. 3. Профиль концентраций при ионном травлении (начало координат соответствует 1-й мин травления)

7 й

щ

I 5

й 4

I 3

I 2 1

о

»10*

а

и 2 ц. я 1 кЛМ!

800 600 400 200 Энергия с МЭН) эИ

7г-6

$ 5

1000 800 600 400 200 Энергия связи, эВ

Рис. 4. Обзорные спектры:

! - на исходной поверхности; б - после травления ионами Аг+

б

функции Гаусса-Лоренца с добавлением асимметрии.

Исследовали образцы из стали У8, подвергнутые термической обработке до твердости 58-60 HRC и последующему нанесению износостойкого нанопокры-тия методом ФПУ.

Типичная глубина анализа в РФЭС — 2-3 нм. Для удаления поверхностного слоя адсорбированных примесей использовали ионную пушку. Ионное травление проводили ионами Аг+ при энергии ионов 2 кэВ, растре 2x2 мм2, что приблизительно соответствует скорости травления 2-3 нм/мин. Время травления составляло 9 мин, что было достаточно для удаления поверхностных слоев переменного состава (рис. 3).

Обзорные спектры образцов до и после травления показаны на рис. 4. Основной состав поверхностного слоя: кремний и кислород. Видно, что поверхностный углерод практически полностью удаляется в процессе травления. Анализ спектра углерода на исходной поверхности (рис. 5), показал, что часть углерода находится в химически связанном состоянии С-З^ Связи С-й проявляются при аппроксимации спектра -это пик 1 с энергией связи 283,3 эВ. Пик 2 (285,0 эВ) -углеводороды, пик 3 (286,3 эВ) - связи углеводородов с кислородом.

Наличие связей С-Si следует и из анализа спектра Si2p (рис. 6). Энергия связи спектра на исходной поверхности 102,2 эВ (см. рис. 6, а) меньше этого значения в SiO2 - 103,5 эВ [3]. Это свидетельствует о том, что из четырех связей углерода одна - с кремнием, остальные - с кислородом. После травления, когда углерода фактически не осталось, спектр Si2p имеет энергию связи 103,5 эВ (см. рис. 6, б). Положение спектра О^ также отвечает SiO2 - 532,5 эВ (рис. 7).

Энергия связи, эВ

г Рис. 5. Спектр С^ на исходной поверхности

Таким образом, исследования методом рентгеновской фотоэлектронной спектроскопии образцов после финишного плазменного упрочнения с нанесением износостойкого тонкопленочного покрытия показали, что состав поверхностного слоя соответствует ЗЮ^С^, а на глубине примерно 20-30 нм — ЗЮ2.

Приведем примеры использования ФПУ (рис. 8):

- нанесение покрытия на обжимающие ролики линии проката стальных труб. Ролики изготавливаются из инструментальной стали 4Х5МФС и проходят термообработку до твердости ИЯС 51-53. В зоне работы роликов происходит сварка шва прокатываемой трубы. При эксплуатации не упрочненных роликов происходит схватывание материала трубы с поверхностью роликов;

- нанесение покрытия на накатные и профилирующие ролики, изготавливаемые из стали Р6М5 (твердость ИЯС 64-67), предназначенные для прокатывания оцинкованной металлической полосы и других изделий;

- упрочнение игл матричного комплекта технологического инструмента для прессования алюминиевой трубы. Материал игл 4Х5МФС с твердостью ИЯС 47-50. Условия работы игл - всестороннее сжатие

Энергия связи, эВ

Энергия с&яэи, вК

Рис. 6. Спектры Si2p:

а - на исходной поверхности; б - после травления ионами Аг+

Рис. 7. Спектр O1s после травления ионами Ar+

под действием деформируемого алюминия с температурой в зоне деформации до 600 °С, давлением до «700 МПа и силами трения, возникающими под действием вытекающего в фильеру потока алюминия. Характер износа — уменьшение наружного диаметра иглы из-за истирания;

- упрочнение фильер и оправок, изготовленных из стали У8А с твердостью ^С 58-63, предназначенных для волочения в условиях холодной протяжки труб из медн

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.