ПРОБЛЕМЫ МАШИНОСТРОЕНИЯ И НАДЕЖНОСТИ МАШИН

№ 2, 2011

НОВЫЕ ТЕХНОЛОГИИ В МАШИНОСТРОЕНИИ

УДК 539.374+621.735

© 2011 г. Непершин Р.И.

ФОРМООБРАЗОВАНИЕ ФЛАНЦА ИЗ ПЛОСКОЙ ЗАГОТОВКИ С ОТВЕРСТИЕМ

Приведена модель осесимметричного формообразования фланца из плоской заготовки с отверстием раздачей жестким пуансоном с защемленным плоским фланцем с учетом контактного трения, изменения толщины стенки, упрочнения материала и радиусов закругления инструмента. Рассматриваются упругая, упругопласти-ческая и жесткопластическая стадии процесса.

Фланцы с большим размером проходного отверстия и небольшой относительной длиной патрубка и толщиной стенки используются в энергетическом машиностроении и трубопроводах. Штамповка таких фланцев на кривошипных прессах из нагретых кольцевых заготовок ограничена высоким усилием деформирования тонкого пластического слоя при большой контактной поверхности с инструментом и трудоемкостью получения кольцевой заготовки. Раскатка фланцев с патрубком из нагретой кольцевой заготовки требует применения специальных машин со сложным инструментом и трудоемкой механической обработки повышенных припусков вследствие невысокой точности размеров заготовки после раскатки.

В настоящей статье рассматривается вариант получения широкого фланца с криволинейной образующей проходного отверстия раздачей плоской заготовки с отверстием жестким пуансоном. При малой толщине фланца этот процесс можно выполнять без нагрева заготовки, при значительно меньшей силе деформирования по сравнению со штамповкой на кривошипном прессе. Форма образующей проходного отверстия, переменная толщина стенки и упрочнение материала определяются технологическими параметрами процесса. Важным применением рассматриваемого процесса является формообразование неразъемного патрубка в стенке сосуда давления. Кривизна профиля патрубка является положительным фактором, который снижает концентрацию напряжений около выходного отверстия.

Формообразование борта вокруг отверстия плоской заготовки ("отбортовка") широко применяется в технологии листовой штамповки мелких деталей сложной формы [1—4]. Вследствие сложности пластического формоизменения заготовки исследование этого процесса ограничено приближенным анализом напряженного состояния и практическими рекомендациями по расчету технологических параметров с использованием эмпирических данных.

В настоящей статье рассматриваются упругая, упругопластическая и жесткопласти-ческая стадии осесимметричного формообразования фланца из плоской заготовки с

р

ч

о

-20

-40 z, мм

40

80

120 г, мм

Рис. 1

Рис. 3

отверстием, защемленной по внешнему контуру, с учетом контактного трения, упрочнения материала и изменения толщины стенки. Для высокопластичных сталей упру-гопластическая стадия быстро переходит к предельному состоянию жесткопластиче-ского деформирования при контакте заготовки по закруглению матрицы и круговом линейном контакте с пуансоном, которая рассчитывается по безмоментной теории при условии пластичности Мизеса с учетом изменения кривизны образующей вне контакта с инструментом по уравнениям равновесия.

Результатом моделирования является полное описание формоизменения фланца в зависимости от перемещения пуансона с распределениями пластической деформации, упрочнения материала и толщины стенки, что представляет практический интерес для оценки прочности фланцев на стадии конструкторского проектирования и при эксплуатации энергетических машин и установок.

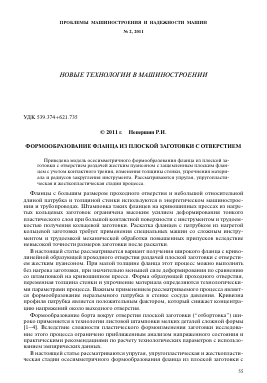

Постановка задачи. На рис. 1 показана схема формообразования фланца из плоской заготовки (штриховые линии) толщиной к0 и радиусом отверстия Я0 при вертикальном перемещении пуансона с радиусом Я1 и радиусом закругления г1 относительно неподвижной матрицы с радиусом отверстия Я2 и радиусом закругления г2. Плоская часть фланца при г > Я2 + г2 защемлена жестким прижимом. Текущая форма деформируемого фланца рассматривается в цилиндрических координатах г, z с центром О.

Существенными особенностями рассматриваемого процесса являются начальная стадия упругого и упругопластического деформирования при малой толщине и высоком начальном напряжении текучести заготовки, которая при дальнейшем увеличении окружной пластической деформации при радиальном перемещении кромки отверстия переходит в основную стадию мембранного напряженного состояния срединной поверхности с большими окружными и меридиональными напряжениями.

Изгиб заготовки на начальной стадии процесса приводит к линейному кольцевому контакту с пуансоном вследствие малой кривизны заготовки в этой зоне по сравнению с кривизной рабочей поверхности пуансона. С другой стороны, изгиб на начальной стадии упругопластического деформирования приводит к наибольшей кривизне в зоне защемления, которая ограничена кривизной закругленной части матрицы. С увеличением мембранных окружных и меридиональных напряжений несущая способность заготовки по изгибающему моменту быстро падает и наступает стадия жестко-пластического деформирования с кинематическими ограничениями контактом с закругленной частью матрицы и скользящим линейным контактом пуансона с криволинейной поверхностью заготовки. В настоящей статье рассматриваются упругая, упругопластическая и жесткопластическая стадии процесса.

При пластической деформации без нагрева заготовки существенное влияние оказывает упрочнение материала, которое моделируется степенной зависимостью напряжения текучести от накопленной пластической деформации ер с начальным напряжением текучести ст0 и параметрами упрочнения С и п. На стадии жесткопластическо-го деформирования происходит заметное уменьшение толщины заготовки, которое

0

рассчитывается по приращениям пластических деформаций с использованием ассоциированного с условием пластичности Мизеса закона течения.

Нестационарные процессы упругопластического и жесткопластического деформирования моделируются последовательностью изменения формы заготовки по сравнению с начальной формой с учетом упрочнения материала и контактного трения на границах с инструментом с коэффициентом трения f по Кулону. При этом в качестве независимой переменной используются начальные координаты R0 < 50 < R2 + г2 материальных точек, связанные с текущими координатами г, z условием сохранения объема элемента.

Стадия упругого деформирования. При малых перемещениях пуансона и заготовки упругая стадия деформирования сводится к задаче поперечного изгиба круглой пластины с отверстием г = R0, защемленной по внешнему контуру г = R2 + г2. Вследствие малых деформаций толщина заготовки h0 принимается постоянной и рассматриваются малые прогибы — w по оси z порядка толщины заготовки. При приложениях погонной силы P со стороны пуансона на радиусе R0 при г: > R1 — R0, дифференциальное уравнение для угла наклона ф касательной к образующей срединной поверхности с осью г имеет вид [5]

£

-у ( ГФ) гаг

ф, (1)

Б г

3

где D = Ек° /(12(1 — V2)) — цилиндрическая жесткость, E — модуль упругости, V — коэффициент Пуассона.

Решение уравнения (1) для ф и прогиб, связанный с ф дифференциальным соотношением ф = — dw/dr определяются формулами

Г Л IV С

* = Б2 ^1п г - У + 2 с'г +, (2)

РЯ 2 С 2

* = - -¡и [г (1пг - 1)] - 4г - С21пГ + Сз. (3)

Постоянные интегрирования С1 — С3 находятся по граничным условиям ф = w = 0 при г = R = R2 + г2 и Mr = 0 при г = R0, где Mr — изгибающий момент в меридиональной плоскости:

С1 = -—0(21пЯ + - 1) , С2 = —0-1, С3 = РЯ°\(21пЯ - 1 )а - Я 1 2и( аЯ Г 2 АБа2' 3 8Б ^ Ч

2 (4)

(Я°) 1 - V . 1 (1 - V) 1

а1 = 21п( о) + -- + 1, а2 = —2 + ( 1-) —2.

( Я; 1 + V я2 (1 + V Я 2

При г1 < R1 — R0 контакт пуансона с заготовкой смещается на радиус г0 = R1 — г1. В этом случае правая часть дифференциального уравнения (1) равна нулю при R0 < г < г0 и Pr0/Dr при г0 < г < R; переменные ф и w определяются на двух участках оси г по формулам

* = 1С1 г + -2, * = - Сг2 - С21пг + С5 (5)

2 г А

при R0 < г < г0;

РГс Г Л IV \г С 4

Ф = В-211пГ- V + 2СзГ + Г,

Ы = - —0 [Г2( 1пг - 1)] - -3Г2 - С41пг + С6 4В 4 4 6

(7)

при г0 < г < Я.

Постоянные интегрирования С1 — С6 в формулах (5)—(7) определяются граничными условиями ф = т = 0 при г = Я, Мг = 0 при г = Я0 и условиями непрерывности угла ф, прогиба т и момента Мг на границе г = г0

С2 = —2

1 О

2 С2 Г1 - V

Я02 ^1 +

22

С = Рго г я - Г02

2В

г.2. Го\ п - П Рг0)

+ Я 1п-0 , С3 = С--01п г0,

Я/' 3 1 В 0

(8)

р 3 2 р 3

С4 = С2 + РВ, С5 = Сб + (С1 - Сз) Г0 + (С2 - С4) 1п Г0 - Рв (1п Г0 - 1) ,

(9)

С6 = - С3 Я2 + С41п Я + —0 Я2 (1п Я - 1).

6 4 3 4 4 В 7

(10)

При упругом деформировании заготовки наибольший момент возникает на границе г = Я, поэтому упругая стадия ограничена максимальным напряжением <зг = ст0 поверхностных слоев заготовки на этой границе, где ст0 — начальное напряжение текучести. Это условие определяет предельную кривизну образующей срединной поверхности х* = dф/dг и предельный момент М* = В%* на границе г = Я, где кривизна %2 нормального сечения срединной поверхности равна нулю

х * 2СТр( 1 - ^) * 1 ^ 2

X1 = -б--, М1 = - ^0«0

Еп0 6

(11)

Упругая стадия деформирования моделируется возрастающей силой Р, которая определяет форму заготовки и перемещение пуансона по приведенным выше формулам. Предельная сила Р* определяется первым соотношением (11) и производной dф/dr, рассчитываемой по формулам (2) или (6) на границе г = Я

22 п* 1 а0Л0 1 ^0 П0

Р * = --И-0 или Р * = 00

3 Я0 а

3 Г0 а

(12)

при г1 > Я1 — Я0 или г: < Я1 — Я0 соответственно, где коэффициент а определяется формулами

а = 1 - а1 /(Я а2) при г1 > Я1 - Я0

или

Я1 а = 1п — + -

г0 2

2

1 - "2,

V Я )

Л р2

1 - V Я 1 + V Я-2

-1

V У

1пГ-0 + -

Я2

,

2

1 - -2,,

V Я))

при г < я1 - Я0

При низком значении ст0 и малой относительной толщине заготовки по сравнению с радиусами Я0 или г0 сила Р* мала; но при низкой жесткости В углы ф и прогибы т на

упругой стадии деформирования могут быть значительными, что видно из формул (2), (3) и (5)—(7).

Стадия упругопластического деформирования. При увеличении силы P выше предельного значения P* упругая стадия деформирования переходит в упругопластиче-скую, на которой пластические деформации распростра

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.