36

НАУКА, ТЕХНИКА, ПРОИЗВОДСТВО

к к «:

ИСПОЛЬЗОВАНИЕ ИНЖЕКЦИОННЫХ ТЕХНОЛОГИЙ ВНЕПЕЧНОЙ ДЕСУЛЬФУРАЦИИ ВАНАДИЙСОДЕРЖАЩЕГО ЧУГУНА-ПОЛУПРОДУКТА В КОНВЕРТЕРНОМ ЦЕХЕ НТМК

©А.В. Кушнарев, главный инженер ОАО "НТМК"

Программа развития Нижнетагильского металлургического комбината, одного из крупнейших предприятий "ЕвразХолдинга", предусматривает комплекс мероприятий, направленных на повышение качества стали и готового проката. Именно с этой целью на комбинате в конце 2003 г. в технологический цикл выплавки конвертерной стали из ванадиевого чугуна дуплекс-процессом была введена установка десульфурации чугуна-полупродукта.

В металлургии известны несколько способов вне-доменной десульфурации чугуна, различающихся по типам и конструкции оборудования, а также по способам введения реагентов и компоновкой оборудования в технологической цепи [1, 3, 4, 5]. Учитывая технологические особенности конвертерного цеха ОАСГНТМК" при производстве стали и ванадиевого шлака дуплекс-процессом, было принято решение о размещении оборудования установки десульфурации для обработки чугуна-полупродукта, получаемого на первой стадии дуплекс-процесса при деванадации чугуна. Конструктивно установка десульфурации относится к агрегатам инжекционного типа.

Оборудование установки смонтировано в пролетах участка разливки стали в изложницы, постепенно выводимого из работы (генеральный подрядчик строительства - австрийская фирма "\/А1", поставщик оборудования - немецкая фирма "РСИ-УБЮЗ").

Установка предназначена для десульфурации жидкого чугуна-полупродукта (содержащего 2,9-3,6% С, 0,04-0,07% V, 0,035-0,055% Р, 0,020-0,040% в, следы Мп, "П, при температуре 1350-1400 °С) путем дозированного вдувания реагентов в металл. Обработка металла-полупродукта производится в чугуновозных ковшах методом погружения в металл фурмы для вдувания. При данном способе десульфураторы (азот или аргон) транспортирующим газом подаются через фурму в чугун, обеспечивая процесс десульфурации и перемешивание металла. Оптимальное распределение десульфураторов и достаточное время их нахождения в металле-полупродукте гарантируют достижение низкого содержания серы, за счет ввода в ковш с чугуном-полупродуктом одного реагента - СаО (процесс моноинжекции) или нескольких реагентов - СаО+Мд (процесс коинжекции).

Материалы задаются с помощью электронной системы дозирования и пневмотранспорта.

Оборудование, входящее в состав установки. При-

емно-разгрузочная станция, включающая два приемных бункера, непосредственно разгрузочную станцию и два промежуточных пневмотранспортера.

Порошкообразная известь фракцией не более 0,1 мм (94-95% СаО) и магний фракцией не более 0,8 мм (99% Мд) к установке десульфурации доставляются с завода-изготовителя реагентов в псевдоожи-женном состоянии по отдельности специальным автомобилем-цистерной. Через разгрузочную станцию по двум отдельным материалопроводам пневмотранспортом подаются в приемные бункеры. Промежуточные пневмотранспортеры подают материал в соответствующий расходный бункер (бункер суточной загрузки). Эта автомашина, грузоподъемностью 20 т, оборудована устройствами, необходимыми для заполнения ее бункеров азотом перед транспортировкой.

На стенде обработки чугуна-полупродукта, оснащенном гидравлическим приводом для наклона чугу-новозного ковша, в металл вдуваются реагенты, после чего производится наклон ковша и удаление шлака с его поверхности скребковой машиной для скачивания шлака. Постановка ковшей с металлом на стенд обработки производится разливочным краном, при этом специальная тележка с вытяжным колпаком перемещается в крайнюю позицию.

На колпаковой тележке установлены механизмы передвижения, подъема и опускания погружной фурмы для вдувания десульфураторов. Кроме того, тележка оборудована системой автоматического замера температуры и отбора проб металла для определения химического состава, вытяжным колпаком для аспирации отходящих газов и крышкой, зафутерованной огнеупорным бетоном, предназначенной для защиты металлоконструкций тележки от воздействия высоких температур.

В состав установки десульфурации входят также два промежуточных бункера суточной загрузки (для СаО и Мд соответственно) емкостью по 7,5 м3, предназначенные для хранения реагентов непосредственно на установке вдувания. Бункеры суточной загрузки соединены с погружаемой фурмой для вдувания реагентов через транспортные трубопроводы с помощью транспортирующего газа (азота). Реагенты через погружаемую фурму с соплами Т-образного типа диам. 11 мм вдуваются в металл либо раздельно, либо совместно.

Контроль за работой всех систем и компонентов оборудования установки осуществляется посредством

НАУКА,ТЕХНИКА,ПРОИЗВОДСТВО [ 37

системы визуализации WINCC на двух персональных компьютерах. Управление оборудованием производится с пульта управления с помощью коммуникационной системы управления Simatik S7.

В данной схеме размещения оборудования установки десульфурации в полной мере реализованы основные технологические требования НТМК:

• высокая производительность установки;

• низкие удельные расходы десульфураторов;

• незначительные потери металла в корольках при скачивании шлака [5].

Система автоматизации. Опыт работы показал, что АСУ ТП установки десульфурации является определяющим фактором в достижении минимальных удельных расходов и потерь металла при максимальной производительности. Система автоматизации включает систему взвешивания и дозирования материалов и газа (MEPOL) и металлургический персональный компьютер (MPC).

Компьютер MPC, являясь фундаментальным компонентом системы автоматизации установки, работает на базе процессора Pentium IV 2.0 ГГц под управлением MS WINDOWS®2000. Он осуществляет все расчеты с помощью металлургической модели, оптимизированной специалистами фирмы POLYSIUS и НТМК на максимальную производительность и снижение удельных расходов десульфураторов. При этом важнейшим условием работы модели является наличие точных данных для расчетов: масса, температура, исходный химический состав чугуна-полупродукта, заданное время на его обработку, требуемое конечное содержание серы и др.

Полный диапазон функций металлургического компьютера MPC включает:

- обеспечение высокой степени десульфурации, связанной с целевым конечным содержанием серы, при минимальном потреблении реагентов;

- вычисление оптимальных параметров обработки (время, скорость вдувания, количество вдуваемых реагентов);

- выбор процесса десульфурации и соотношения компонентов смеси с учетом доступного времени и текущих цен на реагенты;

- регистрацию и архивирование данных;

- моделирование процессов обработки;

- графическую и табличную обработку данных.

Система MPC использует три различных стандартизированных механизма связи между компонентами:

- ОРС - передача данных системе управления;

- ODBC - связь с базой данных;

- HTTP - интерфейс пользователя.

Использование интерфейса HTTP позволяет практически неограниченному числу пользователей одновременно работать с MPC, находясь на значительном удалении от самой установки. Стандартная конфигурация включает MPC включает следующие основные компо-

ф

(9

S.

о л I-

о

H

о

Я

т

40 35 30 25 20 15 10 5 0

ненты: ОРС сервер - для обмена данными с системой управления; MPC Cale - для выполнения вычислений; WEB-сервер - пользовательский интерфейс и визуализация; DATABASE - база данных для архивирования данных процесса.

Система взвешивания и дозирования материалов MEPOL представляет собой группу программируемых логических контроллеров и оборудована соответствующей техникой автоматического регулирования верхнего давления, количества вентиляционного газа, количества транспортирующего газа, мощности (скорости) разгрузки и, таким образом, дает возможность контроля и точной дозировки подачи.

Благодаря данной схеме построения АСУ ТП, работа установки возможна только в двух режимах: автоматическом и полуавтоматическом. В ручном режиме проводятся работы исключительно по наладке (настройке) оборудования, что сводит к минимуму возможные ошибки технологического персонала (например, при напряженном графике работы установки).

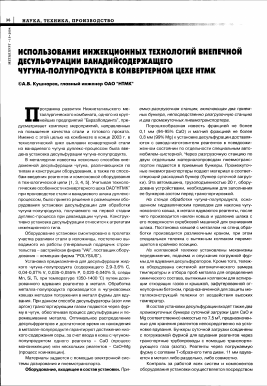

Анализ работы установки десульфурации, проведенный на 500 плавках, на которых не производились какие-либо операции по настройке и отладке оборудования. Обрабатывались ковши с чугуном-полу-продуктом, содержащим 0,010-0,050% S (рис. 1). Среднее содержание серы до начала обработки составило 0,026%; заданное целевое содержание серы на всех плавках - 0,002%.

i i_________Г~~1

о

Г I

о о

о

гл

О

о"

о ■3-

•ч-

о

о

U1

Содержание серы до обработки, %

Рис. 1. Распределение плавок по содержанию серы до начала обработки

Основные показатели работы установки десульфурации чугуна-полупродукта приведены ниже:

Масса чугуна-полупродукта, т* 160/140-171

Содержание серы, %:

до обработки 0,026/0,010-0,050

после обработки 0,005/0,0009-0,025

Средний удельный расход, кгД**:

извести 2,661/2,600

магния 0,532/0,506

* в числителе указаны средние значения, в знаменателе - предельные;

** в числителе указаны плановые значения, в знаменателе - фактические.

Специалистами комбината на основании полученных данных был разработан метод получения заданного содержания серы в чугуне-полупродукте, заключаю-

>

с

с «

Е-

38

НДУКД, ТЕХНИКА, ПРОИЗВОДСТВО

>.

к

в <

s-

so

о4 в" 70

а> 60

(0

У

^ t; 50

о

Я н 40

0

b о 30

m

т 20

Ю

0

□ до проведения дополнительных мероприятий И после проведения дополнительных ероприятий

»,002

0,025

0,005 0,010 0,015 0,020 Содержание серы после обработки, %

Рис. 2. Распределение плавок по конечному содержанию серы в полупродукте

щийся в предварительном его раскислении чушковым алюминием во время слива плавки из конвертера в количестве от 0,4 до 1,0 кг/т металла (60-170 кг/плавку).

Для нейтрализации попадающего в ковш шлака первого передела (с высоким содержанием РеО) во время слива чугуна-полупродукта из конвертера в ковш подается навеска твердой шлакообразующей смеси, состоящая из 300-500 кг извести (2,0-3,0 кг/т), 100-150 кг плавикового шпата (0,6-1,0 кг/т), 400-500 кг кальциниро

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.