УДК 669.046.522

ИСПОЛЬЗОВАНИЕ МЕТОДОВ МЕТАЛЛУРГИИ ГРАНУЛ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ БРИКЕТОВ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ РАСКИСЛЕНИЯ

© Кем Александр Юрьевич, д-р техн. наук, проф., e-mail: akem@dstu.edu.ru ФГБОУ ВПО «Донской государственный технический университет». Россия, г. Ростов-на-Дону

Статья поступила 28.03.2014 г.

Для получения алюминиевых брикетов, предназначенных для раскисления, предложена комплексная технологическая схема, включающая плазменное распыление/ диспергирование в вакуумируемой вертикальной камере специально подготовленного технологического объекта - непрерывного цилиндрического брикета из алюминиевой стружки. Использование гранулированного алюминия, не содержащего пылевидной фракции, позволяет не только исключить пожаро- и взрывоопасность технологии, но и сократить на 3-5% потери алюминия с пылеуносом и на угар. Предложен способ прессования алюминиевых гранул и смесей на их основе с применением машин роторного прессования, что позволяет автоматизировать все операции и значительно повысить производительность (с 20-40 до 400-800 шт/мин) по сравнению с обычным автоматическим прессовым оборудованием.

Ключевые слова: алюминий; гранулы; плазма; распыление; стружка; состав; свойства; прессование; ротор; смазка.

BI

t

I работе [1] исследована возможность применения в качестве 'раскислителя гранулированного алюминия, полученного механическим измельчением лома. Установлено, что по химическому составу гранулы превышают обычные требования к алюминиевому раскислителю. Физические характеристики материала (в частности, насыпная плотность) способствуют более экономичному размещению (складированию) гранул алюминия. Экспериментами по раскислению и легированию стали в вакуумной индукционной печи не обнаружено различий между сортами алюминия, подвергавшимися переработке, как при раскислении, так и при определении чистоты металла по кислороду.

В то же время установлено, что гранулы меньшей сферичности и с большим числом частиц/гранул на единицу насыпной массы материала образуют скопления на поверхности расплава, в результате чего снижается их подвижность и возрастает время растворения. Анализ параметров гранул, полученных авторами [1] (табл. 1), показывает, что низкая плотность лома и малая насыпная плотность гранулированного материала при плотности расплава не ниже 7700 кг/м3 значительно снижают эффективность процесса раскисления.

Одним из основных направлений в порошковой и гранульной металлургии алюминия является производство товарных порошков и гранул,

применяемых как дисперсный реагент в производстве стали [2]. Использование в восстановительной плавке взамен порошка гранулированного алюминия, не содержащего пылевидной фракции, позволяет не только исключить пожаро- и взрывоопасность технологии, но и сократить на 3-5% потери алюминия с пылеуносом и на угар. Современные процессы металлургии гранул позволяют использовать технологическую схему, предусматривающую возможность осуществления плазменного распыления металлических отходов различного вида с получением гранул и последующее статическое холодное компактирование их в брикеты заданной формы [3, 4]. При этом важно, что компак-тировать можно как продукты плазменного распыления в «чистом» виде, так и механические смеси на их основе. В частности, с целью повышения удельной плотности алюминиевых брикетов в их состав могут вводиться гранулы/порошки на основе железа.

Цель работы - показать возможность использования специальных технологических процессов и оборудования порошковой и гранульной металлургии для получения алюминиевых брикетов, предназначенных для раскисления стали.

Одно из важнейших преимуществ плазменного метода - возможность ограничить длительность взаимодействия распыляемого материала с

Таблица 1. Физические параметры гранул алюминия

^рт алюминия Насыпная плотность, кг/м3 Коэффициент пустотности, % Плотность, кг/м3

Kural Fin 1442±9 36,8±0,5 2354±93

Kural 1 1108±6 52,9±0,3 2535±76

Kural Balls 1300±13 44,6±0,9 2388±74

окружающей средой до 10-2-10-4 с [5]. Регулируя химический состав плазмы, можно активно воздействовать на свойства материала, проводя его рафинирование. Технологически важной является возможность передачи на плазменный передел специально изготовленного объекта распыления, который может представлять собой непрерывные трубчатые заготовки, сформированные, например, из предварительно подготовленных отходов стружки механообрабатывающих производств. Имеющиеся литературные данные и полученные результаты позволяют предложить способ диспергирования таких отходов в вертикальной цилиндрической камере кристаллизации диаметром около 800 и высотой 3300 мм [3]. В качестве плазмогенератора может быть использован низкочастотный дуговой плазмотрон с короткой дугой максимальной мощностью до 35 кВт конструкции ИЭС им. Б.Патона НАН Украины. Энергетическое обеспечение плазмотрона осуществляется от источника питания, включающего трехфазный силовой трансформатор с плавным регулированием рабочего тока в диапазоне 200-600 А, выпрямительный блок, систему охлаждения, коммутационную и пускорегулирующую аппаратуру. Установка имеет систему вакуумиро-вания, предназначенную для откачки воздуха из внутренней полости перед заполнением ее аргоном и систему удаления и напуска газа для поддержания заданного уровня давления в камере.

Распыление проводится следующим образом. Рабочее пространство установки вакуумируют до 6,65х10-2-6,65х10-1 Па, после чего напускают аргон с избыточным давлением 4,9-9,8 кПа. Затем включают привод для перемещения диспергируемого объекта в зону генерирования плазменной дуги. При этом происходит локальное расплавление и выдувание жидкого металла из полости реза и последующее дробление последнего истекающей с высокой скоростью плазмой. Закристаллизовавшиеся частицы порошка собираются в приемной камере. Отметим, что кристаллизация частиц может осуществляться как в процессе свободного пролета, так и при соударении их с кристаллизатором - медным водоохлаждаемым экраном. В качестве плазмообразующего газа ис-

Таблица 2. Химический состав гранул, полученных плазменным диспергированием стружковых отходов алюминия

Содержание А1, мас. % Содержание компонентов и примесей, мас. %

Mg Си 81 РЬ 8п 7п

89,5-90,6 2,6-2,9 2,2-2,4 3,2-3,6 0,12-0,15 0,10-0,13 1,1-1,3

пользовали аргон (ГОСТ 10157) с содержанием 0,0007% кислорода и 0,006% азота; содержание влаги при 20 °С - не более 0,007 г/м3.

Полученные результаты показали, что технологически важно увеличить диаметр распыляемой заготовки, так как это приводит к значительному повышению производительности процесса и выхода годного, улучшению качества продукции. Известно, что дуговой плазмотрон - это концентрированный источник тепловой энергии, обеспечивающий зону нагрева диаметром, соизмеримым с диаметром канала сопла. В связи с этим для распыления трубчатых заготовок, толщина стенки которых превышает диаметр плазменной струи, следует использовать технологический прием рассредоточения мощности плазменного потока, который заключается в смещении оси плазмотрона относительно оси вращающейся заготовки. В этом случае вследствие вращения нагреваемой поверхности круговая зона трансформируется в кольцевую. Величина оптимального эксцентриситета (е) расположения осей заготовки и плазмотрона определяется из условия равенства площадей поверхности торца заготовки, расположенных по обе стороны от окружности радиусом, равным эксцентриситету. Установлено, что величина е в значительной мере влияет на выход гранул/частиц порошка годных фракций. Например, если эксцентриситет превышает 0,35 толщины стенки заготовки, то на торце образуется выпуклый конус, и капли расплава отрываются со всей его поверхности, увеличивая долю крупных и сверхкрупных частиц. Кроме того, выпуклая форма торца способствует рассеиванию тепловой энергии вследствие аэродинамических эффектов и особенностей теплового излучения. В случае, когда эксцентриситет значительно меньше 0,35 толщины стенки заготовки, вследствие выплавления срединных зон торец заготовки приобретает вогнутую форму, при этом кольцеобразная кромка торца разрушается, не пройдя стадию расплавления. Наилучшей является слегка вогнутая форма торца заготовки с глубиной лунки 4-10 мм. Усредненный химический состав гранул представлен в табл. 2.

Анализ результатов свидетельствует о том, что гранулы алюминия, полученные плазменным распылением брикета стружки, соответствуют по химическому составу марке алюминия АВ87 ГОСТ 295-98 «Алюминий для раскисления, производства ферросплавов и алюминотермии». Очевидно, что получение

гранул алюминия более высоких марок (АВ91 и АВ97) связано с необходимостью специальной помарочной подготовки отходов стружки алюминия для плазменной переработки.

Исследования получения алюминиевых брикетов, предназначенных для раскисления, показали, что необходимо учитывать особенности формирования порошковых А1-брикетов, связанные, прежде всего, с тем, что А1-гранулы всегда покрыты тонкой, термодинамически очень стабильной пленкой оксида алюминия [6]. Пластическая деформация гранул алюминия разрушает пленки оксида, и образовавшиеся контакты ювенильных поверхностей «металл-металл» обеспечивают механический и/или физический контакт. Прессование в пресс-формах, на стенки матриц которых нанесена смазка, должно упростить процесс, однако разработанные способы нанесения на поверхность матрицы вспененной смазки, жидкого метилалкилполисилоксана в виде аэрозоля, не обеспечивают равномерного покрытия пресс-форм со сложной геометрией. В процессе нанесения смазка распределяется неравномерно, образуя потеки, которые проникают в поверхностные зоны прессовки и ухудшают качество поверхности. Неравномерное распределение смазки приводит к снижению качества брикетов, стойкости пресс-форм и производительности в целом [7].

Разработанный способ прессования заключается в том, что прессованием гранул А1 или смесей на их основе получают брикет с максималь-

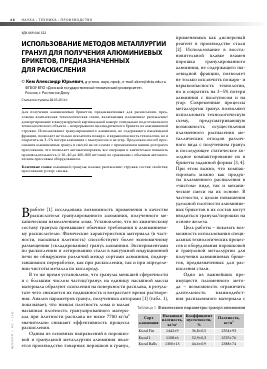

Схема роторного пресса: 1 - станина; 2 - питатель-дозатор; 3 - шибер; 4 - трехпоясной ротор; 5, 6 - пуансоны; 7 - матрицы; 8 - направля

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.