УДК 691.322.973:666.64

ИСПОЛЬЗОВАНИЕ ОТХОДОВ УГЛЕОБОГАЩЕНИЯ В ПРОИЗВОДСТВЕ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ © 2012 г. Е. С. Абдрахимова*, В. З. Абдрахимов**

*Самарский государственный аэрокосмический университет им. акад. С.П. Королева (Национальный исследовательский университет) E-mail: ssau@ssau.ru **Самарская академия государственного и муниципального управления Поступила в редакцию 01.07.2011 г.

Показано, что на основе жидкого стекла с использованием отходов углеобогащения можно получить водостойкий, а с использованием отходов нефтехимической промышленности — жаростойкий теплоизоляционный материал с повышенными физико-механическими свойствами.

Добыча и переработка природного минерального сырья связаны с образованием больших количеств различных промышленных отходов, накопление которых приводит к ухудшению экологической обстановки в регионах. Один из аспектов решения этой актуальной проблемы — применение техногенного сырья в керамических материалах [1].

По выбросам вредных веществ в атмосферу на первом месте стоит энергетика, а нефтедобыча и нефтехимия — на третьем (табл. 1) [1], поэтому в данной работе рассматриваются вопросы по использованию отходов энергетики и нефтехимии в производстве керамических материалов.

Изменение нормативов по теплотехническим параметрам к ограждающим конструкциям способствует повышенному спросу на теплоизоляционные материалы. Применение таких материалов позволяет снизить толщину, массу стен и других ограждающих конструкций, что влечет за собой соответственно снижение общей стоимости строительства. Кроме того, сокращение потерь тепла в отапливаемых зданиях значительно уменьшает расход топлива, что особенно актуально в настоящее время.

В настоящее время производство теплоизоляционного материала — керамзита имеет в основном две трудности: первая — сокращение запасов хорошо вспучивающихся монтмориллонитовых глин; вторая — высокая температура вспучивания, что требует дорогостоящих футеровок, сложного оборудования и высоких энерго-фи-нансовых затрат.

Одно из перспективных направлений — получение пористых заполнителей на основе жидкого стекла, глинистого компонента и отходов угле-

обогащения. Нами впервые был получен водостойкий пористый заполнитель на основе жидкого стекла и отходов углеобогащения [2, 3]. В работах [4, 5] была показана принципиальная возможность использования отходов нефтехимии — отработанного катализатора ИМ-2201 в производстве кислотоупоров и керамического кирпича, а в работе [6] для получения теплоизоляционного материала. Химические составы отходов углеобогащения и отработанного катализатора ИМ-2201 представлены в табл. 2.

Распространенность сырьевой базы обеспечивается самой природой, в которой ближайший аналог углерода — кремний является третьим (после кислорода и водорода) по распространенности элементом: на его долю приходится 16.7% от общего числа атомов земной коры [7]. Если углерод можно рассматривать как основной элемент для всей органической жизни, то кремний играет подобную же роль по отношению к твердой земной коре, так как главная часть ее массы состоит

Таблица 1. Выбросы вредных веществ в атмосферу

Отрасль Выбросы, %

Энергетика 27.0

Черная металлургия 24.3

Нефтедобыча и нефтехимия 15.5

Цветная металлургия 10.5

Автотранспорт 13.3

Промышленность строительных материалов 8.1

67

5*

Таблица 2. Химический состав отходов углеобогащения и отработанного катализатора

Содержание, мас. %

А12О3 СаО МБО к^О СГ2О3 п.п.п.*

Отработанный катализатор ИМ-2201 8.40 74.50 0.75 - 0.50 0.47 14.5 -

Отходы углеобогащения 55.84 13.52 5.3 1.50 0.51 4.47 - 16.7 11.4 (углерод)

: Потери при прокаливании.

из силикатных пород, обычно представляющих собой смеси различных соединений кремния с кислородом и рядом других элементов. Природный двуоксид кремния (ВЮ2) служит исходным сырьем для получения всех остальных соединений кремния. Щелочи постепенно переводят 8Ю2 в раствор, образуя соответствующие соли кремневой кислоты (называемые кремнекислыми или силикатами), например по реакции

8Ю2 + 2ШОН = Ш^Юз + Н2О.

Мелкораздробленный диоксид кремния быстро растворяется при кипячении с раствором щелочей. Обычно же реакцию получения кремнекислых солей проводят путем сплавления 8Ю2 со щелочами или соответствующими карбонатами, из которых при высокой температуре выделяется СО2, например по схеме

8Ю2 + Ш2СО3 = №28Ю3 + СО2.

Как правило, кремнекислые соли бесцветны, тугоплавки и практически не растворимы в воде. К числу немногих растворимых относятся Ма28Ю3 К28Ю3. Эти соли часто называются "растворимым стеклом", а их водные растворы — "жидким стеклом".

Жидкое стекло представляет собой коллоидный водный раствор силиката натрия или силикаты калия, имеющий плотность 1.3—1.5 г/см3 при содержании воды 50—70%. Состав щелочных силикатов выражается формулой Я2О • т8Ю2, где Я — На или К; т — модуль жидкого стекла. Модуль натриевого стекла составляет 2.6—3.5; калиевого стекла — 3—4.

При производстве теплоизоляционных материалов на основе жидкого стекла при структурировании необходимых реологических параметров, как правило, возникают три проблемы:

а) на этапе перемешивания (придании сырьевой смеси гомогенности);

б) на этапе формования и способности сохранить приданную форму;

в) на этапе получения готового теплоизоляционного материала, в котором целесообразно получить равномерную мелкопористую структуру.

Являясь гидратированным силикатом натрия и имея высокую адсорбционную способность, жидкое стекло делает процесс перемешивания весьма затруднительным.

Характер деформационных процессов в дисперсионных системах определяется их реологическими свойствами. Реология обычно рассматривает три типа систем, которые могут быть различными по своим реологическим свойствам: ньютоновские (истинные) жидкости; жидкости структурированные, не обладающие предельным напряжением сдвига; пластично-вязкие системы, обладающие предельным напряжением сдвига [8].

В свою очередь, реологические параметры определяются молекулярными силами сцепления между элементами структуры, взаимодействием элементов между собой и с молекулами дисперсионной среды, особенностями их теплового движения [8]. Изменяя эти факторы путем подбора композиции жидкого стекла с добавками в системе, можно управлять реологическими свойствами дисперсионных структур и тем самым уменьшать процессы разрушения, протекающие при формовании гранулированного материала.

Реологические свойства непосредственно связаны с кристаллическим строением и физико-химическими свойствами исходных компонентов. Они учитывают изменение толщины гидратных прослоек между частицами дисперсной фазы и количество последних в единице объема, т.е. определяют прочность и реологические особенности поведения подобного рода систем. Это показано в [3, 8] на полных реологических кривых

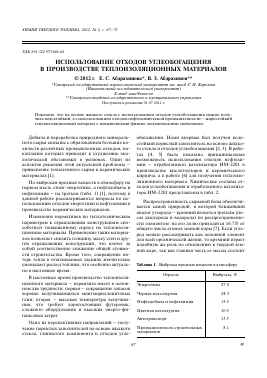

Рис. 1. А — поверхности скола; Б — стеклофаза внутренней части исследуемого теплоизоляционного материала; А х46; Б х800.

силикатных дисперсий различного минералогического состава.

Исследования показали, что для формования гранулированного материала на основе жидкого стекла желательно использовать только пластичное состояние [2, 3]. Технологический процесс пластической обработки формования жидкосте-кольной массы направлен на образование такой коагуляционной структуры, которая может служить основой для получения теплоизоляционных материалов.

Исследования, проведенные в [2, 3] показали, что наиболее эффективна добавка хлорида натрия, который приводит к коагуляции жидкого стекла, при этом ионы натрия понижают силикатный модуль смеси, а ионы хлора способствуют коагуляции жидкостекольной смеси. Хлорид натрия способен вызывать равномерную по объему коагуляцию, приводящую к получению массы, способной формоваться в сырьевые гранулы заданного размера и сохранять приданную форму. Снижение силикатного модуля приводит к понижению числа силоксано-вых связей, что, в свою очередь, существенно облегчает переход ионов щелочного металла в раствор, а движение молекул воды — в фазу стекла, что дает возможность формовать гранулы любого размера [2, 3].

Количество вводимого хлорида натрия влияет на свойства композиции. При добавлении хлорида натрия в количестве менее 10% вязкость композиции изменяется незначительно, что затрудняет возможность сформовать гранулы [2, 3]. При добавлении хлорида натрия более 20% из-за повышенной вязкости композиции она становится малоформуемой. Исследования показали, что оп-

тимальное количество вводимого хлорида натрия должно составлять 12—15%.

Термообработанные гранулы из жидкого стекла, модифицированные хлоридом натрия при 350°С, имели плотную сплошную корочку и внутреннюю высокопористую структуру. Строение гранулы аналогично керамзитовой, но толщина корочки значительно меньше (рис. 1, А).

Предварительное травление поверхности свежего скола 3% HF показало, что стекло претерпело интенсивную ликвацию и разделилось на капельную фазу и матрицу (рис. 1, Б) [3]. Капли имеют сложную, но преимущественно округлую форму и размеры от долей до 3 мкм, которые сильно зависят от температуры термообработки.

Предложен способ получения теплоизоляционного материала (пористого заполнителя), включающий тщательное перемешивание керамической композиции при соотношении компонентов (мас. %): жидкое стекло — 45—65, хлорид натрия — 5—15, монтмориллонитовая глина — 15—20, отход фабрики обогащения угля — 15—20. Подготовку гранул проводили на тарельчатом грану-ляторе, полученные гранулы подвергали термообработке при 300—400°С в течение 10—20 мин, а затем обжигали при температуре 800—900°С в течение 1—3 ч [9]. Данный способ позволил, не изменяя состава пористого заполнителя, значительно повысить его физико-механические показатели. Составы, технологические параметры и физико-механические показатели теплоизоляционного материала представлены в табл. 3.

Общеизвестно, что эффективность применения пористых материалов в качестве теплоизоля-

Таблица 3. Составы, технологические параметры и физико-механические показатели теплоизоляционного материала

Компонент Содержание компонента , мас. %

1 2 3

Жидкое стекл

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.