УДК 669.162.267.4

ИССЛЕДОВАНИЕ ТЕХНОЛОГИИ ДОМЕННОЙ ПЛАВКИ ПРИ ВДУВАНИИ В ГОРН ПЫЛЕУГОЛЬНОГО ТОПЛИВА, ПРИРОДНОГО ГАЗА И ДУТЬЯ, ОБОГАЩЕННОГО КИСЛОРОДОМ

© А.Н.Рыженков, С.Л.Ярошевский, В.П.Замуруев, В.Е.Попов, З.К.Афанасьева

ЗАО «Донецксталь» - металлургический завод», Донецкий национальный технический университет

Вдувание в горн пылеугольного топлива (ПУТ) и природного газа (ПГ) имеет ряд преимуществ перед вдуванием только ПУТ: добавка ПГ создает предпосылки для совершенствования технологии за счет оптимизации температурного режима горна, выхода восстановительных газов и содержания в нем водорода. Несомненным преимуществом ПГ остается его чистота по содержанию золы, серы и фосфора.

Впервые данный вариант комбинированного дутья опробован на металлургических заводах в Донецке (1968-1972 гг.) и Гута Флориан (Польша) [1, 2]. В дальнейшем одновременное вдувание ПУТ и ПГ, но на дутье, обогащенном кислородом, опробовано на комбинате «Запорожсталь» и Донецком металлургическом заводе (вариант технологии ПУТ+ПГ+02) [3, 4]. В последние годы такое комбинированное дутье успешно внедрено в доменных цехах США: в 2000 г. данная технология использовалась уже на 10 современных доменных печах [5].

В 2002 г. одна из первых в мире промышленных установок по приготовлению и вдуванию ПУТ в горн доменных печей в ОАО ДМЗ (построена в 1980 г.) была реконструирована с целью повышения взрывопожаро-безопасности и защиты окружающей среды, обеспечена современными приборами и схемами автоматики, что по основным эксплуатационным показателям позволяет отнести ее к установкам четвертого поколения, широко распространенным в мире в настоящее время [6, 7].

С использованием данного оборудования на доменной печи № 2 (ДП-2) ОАО ДМЗ продолжались разработка и промышленное внедрение технологии с вдуванием в горн ПУТ и ПГ на дутье, обогащенном кислородом.

Компенсирующие мероприятия, качество железорудной шихты, кокса и ПУТ. Освоение технологии доменной плавки с вдуванием ПУТ+ПГ+02 проводилось в соответствии с основными положениями теории и практики полной и комплексной компенсации негативных изменений технологии, определяемых горением дополнительного топлива в фурменных зонах и снижением доли кокса в шихте [8, 9].

С этой целью в 2002-2004 гг. были реализованы следующие мероприятия:

• повышена доля агломерата ЮГОК в шихте;

• выведены из шихты марганецсодержащие добавки;

• снижен расход сырого известняка в шихте;

• снижена основность шлака (СаО/БЮ2) до 1,20 в

основном за счет повышения содержания в шлаке МдО и соответствующего улучшения его физических свойств;

• снижен выход шлака;

• повышен расход технологического кислорода на обогащение дутья;

• снижен расход ПГ;

• качество ПУТ по содержанию золы и серы доведено до уровня данных показателей используемого в плавке кокса ДКХЗ;

• освоена наиболее эффективная в данных технологических условиях система загрузки шихты в печь АОКК ■I 1,5 м;

• оптимизированы основные показатели плавки в соответствии с рекомендациями «Режимных карт...» [10];

• достигнута неравномерность подачи ПУТ во времени и по фурмам в пределах ± 5-10%.

При этом качество основных компонентов железорудной части шихты и кокса по существу сохранилось на базовом уровне (табл. 1)*.

Комплекс перечисленных компенсирующих мероприятий и введение 131-138 кг ПУТ на 1 т чугуна позволили снизить расход кокса на 171-185 кг/т чугуна: следовательно, суммарный коэффициент замены Кч составил 1,31-1,34 кг/кг, при этом расход условного топлива снизился на 81-93 кг/т чугуна, себестоимость 1 т чугуна - на 43-49 грн. (в ценах на февраль 2005 г.), производительность печи повысилась на 6,5-3,8 % (см. табл. 2, периоды 1, 3 и 4). Все это свидетельствует о том, что данный этап ПУТ-технологии освоен в наиболее благоприятном режиме сверхкомпенсации.

Анализ комплексных показателей опытно-промышленных плавок с повышенным расходом ПУТ. Расчеты показывают, что собственно компенсирующими мероприятиями обеспечено снижение расхода кокса на 34-46 кг/т чугуна, пылеугольным топливом заменено 137-139 кг кокса, т.е. фактический Кз в сравниваемых периодах был выше единицы. В то же время расчетный К в данных периодах ~0,9 кг/кг. Таким образом, получило подтверждение установленное ранее положение о том, что в условиях плавки, характеризуемых напряженной газодинамикой из-за низкого качества железорудной шихты, применение обогащенного кислородом дутья, вдувание ПУТ в сочетании с компенсирующими и оптимизирующими мероприятиями обеспечивают качественное улучшение газодинамических условий в печи, улучшение схода шихты и оптимизацию газораспределения, что в свою очередь способствует допол-

"Стабильный режим работы печи с повышенным расходом ПУТ освоен в декабре 2004 г. - апреле 2005 г., поэтому в дальнейшем для его характеристики рассматриваем 3-й и 4-й периоды таблиц 1 и 2.

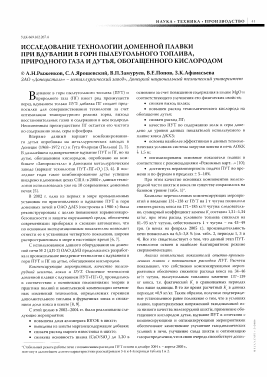

Таблица 1. Шихта и технологические показатели работы ДП-2 ОАО ДМЗ

Показатели 21.12.2002-01.01.2003 02.01.2003-30.03.2003 31.12.2004-07.02.2005 08.02.2005-08.03.2005

Количество смен 36 255 109 75

Производство горячего чугуна, т/сут / % 2046/100,0 2022/98,8 2178/106,5 2124/103,8

Расход кокса (сух.), кг/т чугуна 566 470 395 381

Приведенный расход кокса (без ПУТ, ПГ, 02), кг/т чугуна 566 471 429 427

Расход шихтовых материалов, кг/т чугуна:

агломерата ЮГОК 487 634 709 718

окатышей ЛебГОК 989 909 891 893

окалины 6 10 10 8

сварочного шлака 5 8 15 10

известняка 192 188 2 63

мягкообожженный доломит (МОД) 0 0 39 49

доломитизированный известняк (ЧДУ) 0 0 98 0

Дутье: расход , м3/мин 2295 2152 1993 1978

давление, Па 2,40 2,45 2,45 2,39

температура, °С 1085 1096 1094 1085

содержание 02, % 22,75 23,10 25,71 25,64

Расход ПУТ, кг/т чугуна 0 96 131 138

Расход природного газа, м3/т чугуна 99 62 69 65

Расход кислорода, м3/т чугуна 37 41 80 81

Колошниковый газ:

давление, Па 1,16 1,25 1,21 1,18

температура, °С 263 272 238 265

состав, %: СО, 15,27 16,16 19,48 20,16

СО 25,68 25,82 23,65 23,93

Н2 6,160 6,130 6,85 6,83

Содержание в чугуне, %:

0,78 0,77 0,77 0,79

Мп 0,24 0,3 0,13 0,12

Б 0,035 0,036 0,032 0,035

Содержание в шлаке, %:

А1А 6,78 6,40 5,85 5,86

Л^О 3,42 3,34 7,11 6,27

5 1,78 1,78 1,69 1,71

Основность шлака СаО/5Ю2 1,29 1,27 1,20 1,21

(СаО+М^О)/5Ю2 1,38 1,36 1,38 1,37

Выход шлака, кг/т чугуна 371 389 351 326

Показатели агломерата ЮГОК:

5Ю2, % 10,40 10,15 10,26 10,01

Бе , , % оощ 54,30 53,95 53,62 54,18

основность 1,18 1,19 1,22 1,23

Показатели окатышей ЛебГОК:

5Ю2, % 5,68 5,66 5,13 4,93

Ие - , % оощ 65,98 64,80 65,72 65,73

основность 0,27 0,27 0,14 0,12

Содержание в ПУТ, %:

золы - 10,23 10,28 9,74

5 - 1,88 1,30 1,39

> 80 - 4,32 15,71 18,05

< 63 - 92,73 74,89 72,31

Качество кокса, %:

влага 4,69 4,68 4,87

зола 11,4 11,63 11,80 11,61

сера 1,29 1,29 1,37 1,31

85,8 86,76 86,42 86,32

7,78 7,78 7,91 7,66

Таблица 2. Комплексные показатели работы ДП-2 ОАО ДМЗ

Показатели 21.12.2002-01.01.2003 02.01.2003-30.03.2003 31.12.2004-07.02.2005 08.02.2005-08.03.2005

Удельная производительность, т/м3 сут 1,981 1,957 2,108 2,056

Интенсивность плавки по углероду, кг/м3 сут 1080 1022 1014 971

Объемная доля кокса в шихте, % 56,40 50,92 46,94 46,54

Выход горновых газов, м3/т 2266 1991 1778 1713

Выход восстановительных газов, м3 /т чугуна 991 871 856 825

Степень использования СО 0,374 0,390 0,461 0,457

Степень использования Н2 0,389 0,322 0,405 0,410

Время пребывания шихтовых материалов в печи, ч 6,62 7,29 7,42 7,82

Время пребывания газов в печи, с 2,51 2,89 2,98 3,16

Обобщенный показатель основности шлака по Куликову 1,34 1,32 1,31 1,31

Степень использования обессеривающей способности шлака, % 45,30 47,04 53,32 49,95

Теоретическая температура горения, °С 2036 2041 2031 2018

Степень прямого восстановления 0,36 0,447 0,316 0,339

Расход условного топлива*, кг/т чугуна 701 661 620 608

Углерод кокса, сгоревший на фурмах, кг/т чугуна 354,8 253 208,2 190,8

Коэффициент использования тепловой энергии углерода, % 64,37 62,12 71,74 71,66

Приход тепла в области горения, кДж/кг чугуна 6057,46 5486,80 4939,17 4740,29

Теплота горения от углерода кокса, кДж/кг чугуна 3475,88 2478,59 2039,81 1868,99

Теплота горения от ПУТ, кДж/кг чугуна 0,00 752,37 957,10 1008,18

Коэффициент полезного действия тепла, % 77,43 83,11 83,56 85,01

Общий приход тепла, кДж/кг чугуна 11942,23 11209,74 11122,23 28248,36

Общие потери тепла, кДж/кг чугуна 2695,04 1893,27 1827,96 1630,76

Время контакта газа-восстановителя с окисдами железа, с 0,262 0,323 0,350 0,378

Себестоимость чугуна, грн/т (в ценах на 2005 г.) 1318,00 1279,00 1275,00 1269,00

Рассчитан по формуле: Ут = К-5- + ПГ-— + ПУТ-'—, где К, ПУТ, ПГ - расходы кокса, ПУТ и природного газа кг или м3 ^экв ^экв ^экв на 1 т чугуна; , С)^ и С)^ - рассчитываются по химическому составу кокса, ПУТ и природного газа; С)^^ ~ 29308 кДж.

нительной экономии кокса за счет повышения использования восстановительного потенциала горнового газа (г| , г]И2) и соответственного снижения степени прямого восстановления железа гл [11].

Указанный механизм совершенствования технологии определяется снижением выхода горновых газов на 488—553 м3/т чугуна, увеличением времени контакта газа-восстановителя с оксидами железа от 0,262 до 0,378 с, т.е. более чем на 40%, что определено снижением доли кокса в шихте с 56,40 до 46,54% и повышением времени пребывания шихты в печи с 6,62 до 7,82 ч. В результате достигнуты качественные изменения в режиме восстановления оксида железа: г| повысился с 0,374 до 0,457, при этом показатель г снизился с 0,36 до 0,316-0,339, а это говорит о значительной интенсификации восстановительного процесса вюстита (см. табл. 2).

О том же свидетельствуют и показатели использования тепла в печи. Так, коэффициент полезного действия тепла увеличился с 77,43 до 83,56-85,01%, коэффициент использования тепловой энергии - с 64,37 до 71,74-71,66%.

Логическим следствием улучшения физических свойств шлака, процессов восстановления и теплообмена в шахте печи стали изменения процесса десуль-фурации чугуна: качество чугуна

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.