УДК 669.168:622.788.32:620.187

ИЗГОТОВЛЕНИЕ, ИССЛЕДОВАНИЕ И ПРИМЕНЕНИЕ БРИКЕТИРОВАННЫХ ФЕРРОСПЛАВОВ ДЛЯ РАСКИСЛЕНИЯ СТАЛИ

© Токовой Олег Кириллович1, д-р техн. наук, проф., акад. РАЕН, e-mail: otok@mail.ru;

Хяккинен Валерий Иванович2, канд. техн. наук; Зорин Александр Иванович2;

Обрезков Владимир Вениаминович3, канд. техн. наук, e-mail: Sdn@uralvim.ru

1 Южно-Уральский государственный университет. Россия, г. Челябинск

2 ОАО «Челябинский металлургический комбинат». Россия, г. Челябинск

3 000 «Экос». Россия, г. Челябинск Статья поступила 06.11.2013 г.

Разработан способ изготовления брикетов из отсевов дисперсных ферросплавов, обеспечивающий достаточную механическую прочность и пригодность для транспортировки. Изготовлена партия брикетов из отсевов ферросилиция для раскисления стали. На растровом электронном микроскопе исследован состав брикета ферросилиция. Показано, что брикет состоит из мелких частиц ферросилиция и чистого кремния на связке из силиката натрия с различными добавками. Ферросплавные брикеты опробованы для раскисления среднеуглеродистых сталей в сталеразливочном ковше. Усвоение кремния из брикетов ферросилиция составляло в среднем 65%.

Ключевые слова: брикет ферросплава; электронная микроскопия; раскисление стали; усвоение кремния.

В ОАО «ЧМК» при подготовке ферросплавов для раскисления и легирования стали производят их дробление до фракции <50 мм. Всего за год через щековую дробилку проходят десятки тысяч тонн ферросилиция, ферромарганца и силикомарганца. Раздробленные ферросплавы без рассева перегружаются в контейнеры и в таком виде транспортируются в сталеплавильные цехи комбината.

При дроблении на щековой дробилке с шириной щели 100 мм образуется около 10% мелочи фракцией менее 3,2 мм. При присадке в сталеплавильный агрегат или сталеразливочный ковш ферросплавы мелкой фракции запутываются в шлаке, уносятся в систему газоочистки, т.е. не усваиваются металлом и, по сути дела, теряются. Кроме того, при дроблении ферросплавов в систему уносится еще дополнительно до 0,1% пыли от массы раздробленных ферросплавов. Общие потери ферросплавов на ЧМК оцениваются в несколько тысяч тонн в год.

С целью уменьшения потерь ферросплавов проведены работы по организации брикетирования полученных отсевов и экспериментальному опробованию этих брикетов для раскисления и легирования стали1.

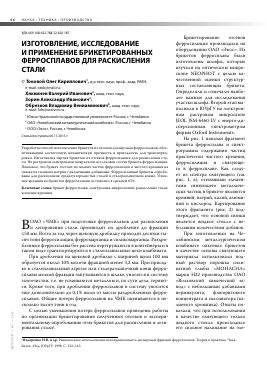

Брикетирование отсевов ферросилиция производили на оборудовании ОАО «Экос». Из брикетов ферросплава были изготовлены шлифы, которые изучали на оптическом микроскопе NEOPHOT с целью качественной оценки структурных составляющих брикета. Определяли и отмечали наиболее важные для исследования участки шлифа. Второй этап выполняли в ЮУрГУ на электронном растровом микроскопе JEOL JSM-6460 LV с энерго-ди-сперсионным спектрометром фирмы Oxford Instruments.

На рис. 1 показан фрагмент брикета ферросплава и спектрограммы содержания частиц практически чистого кремния, ферросилиция и связующего в ферросплаве. Как следует из спектра связующего (см. рис. 1, в), основными элементами связующего металлических частиц в брикете являются кремний, натрий, калий, алюминий и кислород. Картирование этого фрагмента (рис. 2) подтверждает, что основой связки является жидкое стекло с небольшим количеством добавок.

При изготовлении на Челябинском металлургическом комбинате опытных брикетов в качестве основы связующего материала использовали водный раствор порошка силикатной глыбы «МОНАСИЛ» марки Н22 производства ОАО «Волховский химический завод» с небольшими добавками вермикулита, флюоритового концентрата и пассиватора (калиевого хромпика). Опыты показали, что при использовании в качестве связующего только жидкого стекла происходило его сильное налипание на эле-

1Федоренко Н.В. и др. Рациональное использование некондиционных и дисперсных фракций ферросплавов. Теория и практика. Челя-

бинск : Изд. ЮУрГУ, 1998. С. 152-165.

Бе 45,51

Всего 100,00

Элемент О Мас.,% 45,94

Ыа А1 0,64 8,88

Рис. 1. Содержание в составе брикета кремния (а), ферросилиция (б) и связующего (в)

менты смесителя и прессующего оборудования, шихта комковалась и обладала низкой текучестью, что затрудняло процесс прессования. Это связано с тем, что сразу после введения жидкого стекла начинается его взаимодействие с кремнием, сопровождающееся значительным тепловыделением, что также требует быстрой переработки шихты и ограничивает объем подготавливаемой формовочной смеси. Взаимодействие жидкого стекла с крем-

нием до прессования приводит к снижению его вяжущих свойств и прочности брикета, образованию большого количества мелочи в процессе транспортировки и подачи брикетов в сталеплавильный агрегат, что снижает степень их усвоения.

Для того чтобы получить прочные брикеты и повысить степень усвоения легирующих элементов при их использовании в плавке, в состав смеси дополнительно вводили вспученный вермикулит (1-25% массы шихты), т.е. материал, благодаря развитой поверхности обладающий высокой адсорбирующей способностью к растворителю либо к раствору связующего. При введении растворителя либо раствора связующего происходит их преимущественное поглощение частичками вермикулита, что обеспечивает высокую сыпучесть формовочной смеси, снижает взаимодействие материала растворителя и связующего с ферросплавом. При прессовании происходит выдавливание растворителя или раствора из частичек вермикулита, приводящее к склеиванию формовочной смеси в прочные брикеты.

Введение в состав брикета шлаковых составляющих, к которым относится вермикулит, а также взаимодействие ферросплавов с растворителем, например с водой, с образованием оксидов соответствующих металлов приводят к ошлакованию брикетов и замедлению их растворения. Для устранения этого нежелательного эффекта в состав брикета вводили до 5% флюоритового концентрата, который снижает температуру плавления и вязкость оксидной составляющей, что способствует ускорению растворения и степени усвоения легирующих элементов из брикетов.

При введении растворителя (воды) или раствора связующего происходит взаимодействие отсевов брикетируемого ферросплава, в особенности их пылевидных фракций, с образованием оксидной составляющей, что ухудшает растворение брикета и уменьшает степень усвоения легирующего элемента. Для снижения окисления отсевов ферросплавов растворителем в состав шихты вводят пассиватор в виде добавки калиевого хромпика (бихромата калия) в количестве до 0,3% от массы шихты.

Рис. 2. Распределение элементов в исследуемом фрагменте ферросплавного брикета

Таблица 1. Состав испытанных ферросплавных брикетов

Содержание компонента, мас. % Прочность брикета после сушки, МПа Усвоение кремния, %

ФС-65 Вермикулит Жидкое стекло Флюорит Калиевый хромпик

89 5 6 - - 29 78

87,9 5 6 1 0,1 35 82

81 10 6 3 - 32 77

93 1 6 - - 20-25 75

63,9 25 6 5 0,1 8-15 45

87,7 5 6 1 0,3 28 74

В табл. 1 приведены составы брикетов и результаты их испытаний. Опытные брикеты изготавливали из отсевов 65%-ного ферросилиция следующим образом. После дробления на щековой дробилке ЩДС-1-4х9 мелкую фракцию ФС-65 (0-10 мм) вместе с обожженным вермикулитом и флюоритовым концентратом загружали в расходные бункеры и после взвешивания подавали в смеситель, где перемешивали в течение 20-25 мин. После этого вводили

связующее (водный раствор жидкого стекла) плотностью 1,35-1,40 г/мл в количестве 6% массы шихты и водный раствор калиевого хромпика из расчета получения его содержания 0,1% массы ферросилиция. Смесь дополнительно перемешивали в течение 20 мин до получения однородной консистенции.

Из смесителя смесь подавали в приемный бункер пресса.

Прессование брикетов диам. 50 мм и высотой 50-60 мм производили на прессе ПК-1200 револьверного типа. Брикеты сушили в печи при температуре 170 ± 10 °С до содержания влаги не более 1%. Общий вид брикета ферросплава показан на рис. 3. Способ получения брикетов из промышленных дисперсных ферросплавов защищен патентом 2398029 РФ2.

2 Пат. 2398029 РФ, МПК С22В1/248. Способ получения брикетов из промышленных дисперсных ферросплавов / Макаров Д.Н., Шабуров Д.В., Антонов В.И. и др. - заявл. 27.12.2007, опубл. 27.08.2010, Бюл. № 24, 2010.

Таблица 2. Результаты опытных плавок

Рис. 3. Брикет из отсевов ферросилиция

Условный номер плавки Сталь Содержание кремния в брикете, % Масса присаженных брикетов, кг Содержание кремния в металле, %

1 20 45 675 0,20

2 Осевая 56 490 0,18

3 38ХГНМ 53 576 0,20

4 45 45 578 0,17

5 45 58 517 0,22

6 45 57 489 0,18

7 50 59 390 0,15

8 50ХФА 41 489 0,15

Среднее содержание 52 526 0,18

Опытную партию брикетов общей массой 9,91 т испытывали в ЭСПЦ-2 ОАО «ЧМК» при раскислении среднеуглеродистой стали марок 45, 45Х, 45Г1Р, 38ХГНМ и др. Брикеты присаживали в сталеразливочный ковш при выпуске плавки из 100-т ДСП. Масса брикетов на 100-т плавку составляла 500-600 кг. Всего было выплавлено 20 опытных плавок с раскислением металла брикетами ферросилиция и восемь контрольных плавок с раскислением стали тех же марок ферросилицием ФС-65. Среднее содержание кремния в брикетах составляло 52%. Данные о серии из восьми опытных плавок представлены в табл. 2.

Опыты показали, что усвоение кремния из брикетов и кускового ферросилиция приблизительно одинаково и составляет в среднем 65% (при колебании в пределах 52-72%). Присадка в сталеразливочный ковш 500 кг опытных брикетов заменяет 400 кг ферросилиция ФС-65 и позволяет обеспечить в металле при предварительном раскислении 0,15-0,22% кремния (см. табл. 2). Кроме того, следует отметить достаточную механическую прочность брикетов. Высы-

пания брикетов из подвесного бункера не отмечено.

Выводы. 1. Разработан способ изготовления брикетов из дисперсных ферросплавов, защищенный патентом РФ.

2. Изготовлена партия брикетов из отсевов ферросилиция для раскисления стали. Опыты показали, что брикеты имеют достаточную механическую прочность и пригодны для транспортировки.

3. На растровом электронном микроскопе исследован состав брикета ферросилиция. Показано, что брикет ферросплава состоит из мелких частиц ферросилиция и чистого кремния на связующем из силиката натрия с ра

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.