ХИМИЯ ТВЕРДОГО ТОПЛИВА, 2014, № 3, с. 55-59

УДК 678.046.2+621.926.3

КОМПАКТИРОВАНИЕ ГЛОБУЛ ДИСПЕРСНОГО УГЛЕРОДА ПУТЕМ ИХ КОНСОЛИДАЦИИ

© 2014 г. Г. И. Раздьяконова, В. А. Лихолобов, О. А. Кохановская, Е. А. Киселева

Федеральное государственное бюджетное учреждение науки Институт проблем переработки углеводородов СО РАН, Омск E-mail: grazdyakonova@mail.ru Поступила в редакцию 28.05.2013 г.

Изучены адиабаты сжатия дисперсного углерода в присутствии модификаторов разной природы. Показана тенденция увеличения регулярности упаковки глобул дисперсного углерода при их консолидации поливиниловым спиртом. Среднее координационное число статистической упаковки глобул технического углерода Т 900 при их консолидации поливиниловым спиртом возросло на 7%.

DOI: 10.7868/S0023117714030074

Глобулярный дисперсный углерод обладает уникальными электропроводными свойствами и при этом невысокой плотностью: в 1.5 раза меньшей, чем керамические глобулы. В связи с этим перспективно создание углеродных компактов для их дальнейшего использования в области на-нофотоники, электроники, энергетики, в катализе и других областях [1—4]. Полезные функции создаваемого компакта обусловлены его структурой, а именно ее регулярностью, устойчивостью, плотностью упаковки частиц, а также возможностью заполнения межглобулярных пустот матрицы с размерами 10—200 нм разными материалами.

Основная проблема компактирования дисперсного углерода — его неоднородность по дисперсному составу и заряженность частиц, именно поэтому его упаковка носит статистический характер, а системы такого вида имеют сложную внутреннюю организацию, которая формируется поведением дисперсной фазы в дисперсионной среде. Устранение заряженности углеродной поверхности возможно путем ее покрытия поверхностно-активными веществами (ПАВ) [5], введение которых увеличивает адгезию частиц друг к другу. В связи с этим для улучшения компактиро-вания углеродных частиц предлагается их консолидация поверхностно-активными веществами.

Цель работы — увеличение регулярности упаковки глобул дисперсного углерода в сжатых компактах путем их консолидации.

Экспериментальная часть

В качестве объектов исследования использовали дисперсный технический углерод марки Т 900, полученный путем термического разложения природного газа в промышленном производстве. Его физико-химические свойства приведены в таблице.

Консолидацию частиц порошка дисперсного углерода Т 900 осуществляли путем их поверхност-но-слойной модификации антагонистическими ПАВ (катионным: хлористым цетилпиридинием, далее ЦПХ, и анионным: натриевой солью ди-2-этилгексилового эфира сульфоянтарной кислоты, далее ПАВ-1019) или поливиниловым спиртом (ПВС) с последующим сжатием в компакт и его отжигом при 170°С в течение 1.5 ч.

Модификацию поверхности Т 900 поливиниловым спиртом осуществляли двумя способами: опудриванием порошкообразным ПВС (марки Сандиол 1399м, молекулярная масса 72000 г/моль) в течение 5 мин в планетарной мельнице РыЬеп-зеПе 6 (¥В!ТБСН) в агатовом размольном стакане

Физико-химические свойства образцов технического углерода

Показатель Значение

Удельная полная поверхность (ЖБ4) по АБТЫВ 6556, м2/г 9

Удельная внешняя поверхность (STSA) по АБТЫ В 6556, м2/г 9

Абсорбция дибутилфталата по ГОСТ 25699.5-90, см3/100 г 36

Среднеарифметический диаметр глобул ^са по АБТЫ В 3849, нм 250

( V

ч 1

(

, 200 нм ,

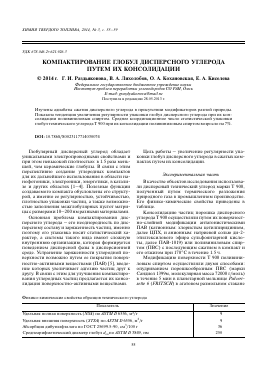

Рис. 1. ПЭМ-изображение углеродных глобул Т 900.

радиусом 0.05 м с частотой вращения агатовых шаров 450 об/мин и методом адсорбции ПВС из водного раствора. В обоих случаях поверхностная концентрация ПВС на образцах Т 900 была одинаковой и составляла 1 мг/м2.

Модификацию технического углерода антагонистическими ПАВ проводили с учетом эквимо-лярной концентрации модификаторов при их общей поверхностной концентрации 1 мг/м2. Соединяли обе суспензии технического углерода с добавками разных ПАВ и полученную смесь высушивали при (125 ± 1)°C.

Среднеарифметический диаметр частиц в первичных агрегатах определяли методом просвечивающей электронной микроскопии (ПЭМ) на приборе JEM2100 "JEOL" по методике [6]. Удельную поверхность (полную NSA и внешнюю STSA) находили по величинам низкотемпературной адсорбции азота с использованием прибора Gemini 2380 по методике [7]. Изображение поверхностей компактов получали с помощью сканирующего электронного микроскопа JSM-6610LV" JEOL".

Обсуждение результатов

Исходный образец дисперсного технического углерода Т 900 состоял преимущественно из единичных глобул с диаметрами в диапазоне от 50 до 400 нм (рис. 1). В работе осуществляли как сорб-ционное модифицирование образца Т 900 смесью антагонистических ПАВ (ЦПХ и ПАВ 1019) и ПВС, так и модифицирование "сухим" способом с использованием порошкообразного ПВС с последующим интенсивным смешиванием порошков в планетарной мельнице.

Испытуемые исходный и модифицированные образцы дисперсного углерода подвергали одноосному сжатию с помощью лабораторного пресса при комнатной температуре в матрице из закаленной стали до давления 0.5 ГПа. В литературе имеются противоречивые данные о времени выдержки образца под нагрузкой: от 1 с [8] до 10 мин [9]. Известно также, что состояние упаковки частиц зависит от прилагаемого давления на них, что связано с их переупаковкой [10]. Для корректной интерпретации кривых сжатия испытуемых объектов требовалось установить оптимальную продолжительность процесса сжатия. Для этого оценивали осевое смещение пуансона при ком-пактировании глобул методом последовательной фотосъемки с обработкой снимков в редакторе векторной графики компьютерной программы CorelDRAW. Относительная погрешность измерения высоты слоя составляла 0.2%.

Ход смещения пуансона (h) при компактиро-вании глобул углерода Т 900 показан на рис. 2. В течение наблюдаемого времени сжатия (t) углеродных частиц виден довольно странный колебательный ход кривых сжатия частиц, амплитуда которого увеличивается с ростом давления (P) на слой технического углерода. По-видимому, это явление в сжатом слое технического углерода обусловлено нестабильной упаковкой, процессами переупаковки глобул в слоях (по аналогии с

h, см

0.37

0.36

0.35

0.34

0.33

0.32

0.31

0.30

0

8 10

12 14 16 t, мин

р

0.64 0.62 0.60 0.58 0.56 0.54

0

—*--'-*

^ -г—7

- / 1 . ,4

- ^ | | | I

0.1

0.2

0.3

0.4 0.5 P, ГПа

Рис. 2. Изменение высоты слоя порошка технического углерода Т 900 под действием постоянной нагрузки: 1 - 0.008, 2 - 0.016, 3 - 0.023, 4 - 0.031 ГПа.

Рис. 3. Кривые сжатия дисперсного углерода Т 900: исходного образца (4) и модифицированного: ПАВ-антагонистами (2) и ПВС [адсорбированным (1) и смешанным с дисперсным углеродом в активаторе (3)].

6

2

4

Твердое тело-частица дисперсного углерода

Сборка

Межфазная граница

Структурный элемент-поверхностный слой ПАВ

Консолидированный материал с межфазной границей зерен

Рис. 4. Схема получения компактов дисперсного углерода Т 900 консолидацией.

данными авторов [10]), перераспределением сил адгезии между частицами [9].

Возможная причина замедленного изменения взаимного расположения частиц в компактах — их трение, сила которого может быть соизмерима с давлением сжатия. В области небольших давлений сжатия не исключена упругая деформация частиц между слоями, а в области давлений 165 МПа происходит разрушение вторичной структуры технического углерода [8].

Более полный анализ протекающих процессов не входит в задачу данного исследования, но на основе имеющихся литературных и полученных экспериментальных данных о поведении порошков при сжатии можно констатировать следующее. По-видимому, при сближении глобул под давлением сжатия происходит их пластическая деформация, которая при усилении давления приводит к существенному изменению взаимного расположения атомов в углеродных слоях [11]. Затем идет перемещение и скольжение глобул друг относительно друга (поэтому на кривой ком-пактирования появляется нижний экстремум). При этом возможно появление расклинивающего давления на соседние частицы в верхнем ряду, что приводит к удалению их друг от друга (на кривой компактирования появляется верхний экстремум), затем — их хрупкое разрушение [8, 12]. Важно отметить, что амплитуда вынужденных колебаний высоты слоя частиц в сжатом слое затухает постепенно, а система частиц медленно приближается к постоянной плотности их упаковки.

Для компактов технического углерода, полученных вблизи постоянной плотности их упаковки, определяли относительную плотность р по формуле

р=1 -С± -1и.

где Р2

Р2 Р1,

т , т — масса пробы, г; к — высота таб-

к ■ 5

Исходные порошки дисперсного углерода Т 900 и модифицированные высокомолекулярными веществами, предназначенными для сближения глобул углерода с последующей консолидацией модифицированного компакта, для выявления эффективности процесса подвергли сжатию при разных давлениях.

Полученные компакты явно различались по значениям их относительной плотности (рис. 3). Наиболее сжимаемыми оказались глобулы Т 900, модифицированные ПВС из раствора. Их относительная плотность на 7% выше, чем у компакта исходного Т 900, что позволяет утверждать, что предполагаемый механизм консолидации глобул (рис. 4) реализовался.

При сравнении способов нанесения ПВС (адсорбцией или опудриванием) более выигрышным является адсорбционный, что, вероятно, обусловлено большей толщиной межфазного слоя из-за набухания ПВС в водном растворе (рис. 5). Толщина адсорбционного слоя, состоящего из глобул ПВС на поверхности дисперсного углерода, соответствует диаметру глобулы ПВС (24 нм) в водном растворе [14].

Возможные причины резкого возрастания плотности компактов модифицированного образца Т 900 — либо хрупкое разрушение их частиц

летки, см; s — площадь основания таблетки, см2. Значения рентгеновской плотности р1 технического углерода принимали равной 2.09 г/см3 [13].

Рис. 5. Схема сорбции глобул ПВС из водного раствора на углеродной поверхности.

Рис. 6. СЭМ-изображения компактов порошка Т 900: исходного (а) и модифицированного ПВС (б), полученные при давлении сжатия 0.03 ГПа.

при уплотнении [11], либо это результат более регулярной упаковки

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.