УДК 669.721+669.054.8

КОМПЛЕКСНАЯ ПЕРЕРАБОТКА МАГНИЙСОДЕРЖАЩИХ ШЛАМОВ В ВЫСОКОЛИКВИДНЫЕ МАТЕРИАЛЫ*

© Липунов Игорь Николаевич, канд. хим. наук, проф.; Первова Инна Геннадьевна, д-р хим. наук ФГБОУ ВПО «Уральский государственный лесотехнический университет». Россия, г. Екатеринбург. E-mail: biosphera@usfeu.ru Никифоров Александр Федорович, д-р хим. наук, e-mail: vypper@ramdler.ru

ФГАОУ ВПО «Уральский федеральный университет имени первого Президента России Б.Н.Ельцина». Россия, г. Екатеринбург

Статья поступила 28.06.2013 г.

Описаны способ и технология получения оксида магния и синтетического карналлита из техногенного сырья - шламов карналлитовых хлораторов, образующихся на второй стадии обезвоживания расплава карналлита в производстве металлического магния электрохимическим методом.

Ключевые слова: шлам карналлитовых хлораторов, рекуперация, оксид магния, синтетический карналлит.

Часть 2. ПОЛУЧЕНИЕ ОКСИДА МАГНИЯ И КАРНАЛЛИТА ИЗ ТЕХНОГЕННОГО СЫРЬЯ

магния. Такое направление утилизации шламов карналлитовых хлораторов представляется достаточно перспективным и объясняется следующими обстоятельствами.

В магниевой промышленности России для производства магния электрохимическим способом в качестве сырья используется в основном карнал-литовая порода («природный» карналлит - ]^С12а<СЬ6Н20), средний химический состав которой (Верхнекамского месторождения) приведен в табл. 1 [2].

Наряду с «природным» применяют и так называемый синтетический карналлит, который получают, например, переработкой хлормагниевых растворов, образующихся в производстве калийных удобрений из сульфатных руд. Синтетический карналлит может быть получен также из шлама карналлитовых хлораторов, поскольку его химический состав по основным компонентам близок к составу обогащенного карналлита Верхнекамского месторождения, который используется в качестве сырья в производстве металлического магния в ОАО «Соликамский магниевый завод» и ОАО «Корпорация ВСМПО-АВИСМА» (см. табл. 1).

Различие химического состава шлама и сырья («при-

Комплексная переработка промышленных отходов предполагает максимальное извлечение или восстановление ценных компонентов путем утилизации или рекуперации с возвращением их для повторного использования. В работе [1] показана практическая возможность регенерации и последующей утилизации шламов карналлитовых хлораторов магниевого производства ОАО «Корпорация ВСМПО-АВИСМА» в порошок магнезиальный вяжущий.

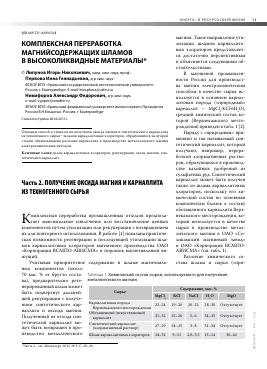

Учитывая приоритетное содержание в шламе магнезиальных компонентов (около 70 мас. % от брутто соста- Таблица 1. Химический состав сырья, используемого для получения

ва), предварительно реге- металлического магния нерированный шлам может быть подвергнут дальнейшей рекуперации с получением синтетического карналлита и оксида магния. Полученный из отхода синтетический карналлит может быть возвращен в производство металлического

Сырье Содержание, мас. %

MgCl2 KCl NaCl H2O MgO

Карналлитовая порода Верхнекамского месторождения 22-24 19-20 20-22 28-30 Отсутствует

Обогащенный (искусственный) карналлит 31-32 25-26 5-6 34-35 Отсутствует

Синтетический карналлит (хлормагниевый раствор) 27-29 24-25 3-8 31-34 Отсутствует

Шлам карналлитовых хлораторов 24-32 9-11 2,0-3,5 13-14 36-42

* Часть I - см. Металлург. 2015. № 3. С. 20-26.

Рис. 1. Зависимость степени извлечения MgCl2 из шлама в процессе гидровыщелачивания от величины соотношения Т:Ж при температурах 323 (1), 333 (2) и 343 (3) К

родного», обогащенного и синтетического карналлита) состоит в том, что шлам содержит значительное количество MgO, что позволяет рассматривать его в качестве техногенного сырья для получения не только синтетического карналлита, но и оксида магния.

Химическая рекуперация шлама основана на разной растворимости содержащихся в нем хлоридов Mg, Na, K и оксида Mg, уменьшающейся в ряду MgCl2 > NaCl > KCl > MgO [3].

Проведены исследования процесса гидровыщелачивания хлоридов магния, калия и натрия из шлама в раствор в статических условиях при разных температурах с последующим разделением полученной гетерогенной системы. Полноту процесса гидровыщелачивания растворимых солей из шлама контролировали по степени извлечения хлорида магния.

В работе использован шлам карналлитовых хлораторов, образующийся в отделении глубокого обезвоживания расплава карналлита магниевого производства ОАО «Корпорация ВСМ-ПО-АВИСМА» и прошедший предварительную механическую регенерацию на действующей промышленной установке получения из шлама порошка магнезиального вяжущего [1]. Содержание химических компонентов в шламе составляло, мас. %: 26,6 MgCl2; 16,2 KCl; 3,2 NaCl и 39,4 MgO.

В результате проведенных исследований установлены оптимальные параметры процесса гидровыщелачивания растворимых солей, при которых степень извлечения хлорида магния, а следовательно, и хлоридов калия и натрия из шлама составляет практически 100 мас. %: соотношение твердой и жидкой фаз (Т:Ж), время контакта фаз, температура процесса.

При оптимальном соотношении Т:Ж = 0,1 происходит полное извлечение хлорида магния из шлама при температуре 343 К (рис. 1). Результаты кинетических исследований свидетельствуют о резком увеличении степени извлечения

Рис. 2. Кинетика процесса гидровыщелачивания MgCl2

из шлама при разных температурах, К: 1 - 303; 2 - 313;

3 - 323; 4 - 333; 5 - 343

хлоридных солей из шлама с повышением температуры процесса гидровыщелачивания и сокращении времени пребывания смеси в реакционной зоне аппарата. При 343 К время контакта фаз составляет 6 мин (рис. 2).

Проведены укрупненные испытания рекуперации шлама при оптимальных параметрах процесса гидровыщелачивания растворимых солей с получением технических продуктов. В лабораторный реактор с рубашкой и мешалкой загружали 1 кг шлама и 10 л воды, и после перевода хлоридов металлов в раствор гетерогенную систему, содержащую в качестве твердой фазы оксид магния, разделяли фильтрованием с помощью водоструйного насоса на воронке Бюхнера. Осадок промывали ацетоном для предотвращения процесса гидратации содержащегося в нем оксида магния, доводили до воздушно-сухого состояния и хранили в герметичной емкости. Образующийся при разделении гетерогенной системы фильтрат выпаривали до получения сухого остатка.

Химический состав продуктов рекуперации шлама установлен методом рентгенофазового анализа (рис. 3). Осадок, образующийся на стадии фильтрования, содержит в основном оксид магния, о чем свидетельствует наличие на рентгенограмме образца интенсивных дифракционных линий d = 0,243; 0,211 и 0,149 (см. рис. 3, а). Примесными соединениями этого продукта являются силикат магния (Mg2SiO4) и оксид кремния (SiO2). В составе сухого остатка (рис. 3, б), образующегося при выпаривании фильтрата, содержатся хлориды магния, калия и натрия. Хлорид магния присутствует в виде двух фаз - карналлита KCl-MgCl2-6H2O (d = 0,554; 0,386; 0,360; 0,332; 0,303; 0,293) и хлорида магния MgCl2-6H2O (d = 0,576; 0,410; 0,395). В виде отдельной фазы в сухом остатке содержатся KCl (d = 0,314; 0,220; 0,181) и NaCl (d = 0,281; 0,199; 0,163).

20

30

40

50

60

"26

б

личества перерабатываемого шлама.

Расчеты показывают, что суммарное содержание MgCl2 в сухом остатке составляет 31,9% его общей массы. В обогащенном стандартизированном карналлите, который используется в качестве исходного сырья для производства металлического магния, содержание хлорида магния, согласно ГОСТ 16109-70, должно быть не менее 31,8% [4]. Следовательно, полученный в результате рекуперации сухой остаток может быть использован в качестве исходного сырья и возвращен в технологический процесс производства магния.

Осадок представляет собой оксид магния с высоким содержанием по основному компоненту (97,6%) и может быть использован в различных отраслях промышленности: в строительной индустрии, цветной металлургии, стекольной, керамической и атомной.

На основе проведенных исследований и укрупненных лабораторных испытаний была разработана принципиальная технологическая схема процесса рекуперации шлама с получением синтетического карналлита и оксида магния (рис. 4). Процессу рекуперации подвергается регенерируемый на тех-Рис. 4. Структурная схема рекуперации шлама карналлитовых хлораторов нологической установке шлам путем

50......63

Рис. 3. Рентгенограммы продуктов рекуперации шлама: а - осадок; б - сухой остаток

Гидровыщелачивание

Фильтрование пульпы

Паро воздушная смесь

Осадок

Промывка

Фильтрат

Выпарка

Охлаждение

Сушка

Конденсат

Синтетиче ский карналлит

Прокаливание

В оборотное водоснабжение

В производство металлического магния

Оксид магния

Потребителю

магниевого производства

Балансовыми опытами определены массовые соотношения выхода продуктов рекуперации шлама (табл. 2). Количество осадка составляет 40,2 мас. %, а сухого остатка - 59,8 мас. % в пересчете на воздушно-сухое состояние от общего ко-

дробления и измельчения до степени дисперсности 200-100 мкм [1]. Основными стадиями технологического процесса являются: гидровыщелачивание растворимых солей из шлама водой при температуре 343 К в реакторе периодического действия и фильтрование образующейся пульпы с получением осадка и

Таблица 2. Выход продуктов рекуперации шлама и их химический состав

Продукт рекуперации шлама Выход, мас. % Химический состав, мас. %

М^Ю4 8Ю2 КС1^С126Н20 MgC12•6H20 КС1 №С1

Осадок после фильтрования пульпы 40,2 97,6 1,6 0,8 Не определено

Сухой остаток после выпаривания фильтрата 59,8 Не определено 69,2 17,5 7,0 6,3

Рис. 5. Технологическая линия утилизации шлама: 1 - реактор; 2 - вакуум-фильтр; 3 - сушилка; 4 - циклон; 5 - печь для прокаливания; 6 - биг-бэг; 7 - сборник фильтрата; 8 - подогреватель; 9 - многокорпусная выпарная установка; 10 - конденсатор;

11 - линия отвода конденсата; 12 - линия отвода карналлита

фильтрата. Далее осадок подвергается промывке, последующей сушке и прокаливанию. Продуктом переработки осадка является оксид магния.

Переработка фильтрата включает стадию выпарки, в результате которой образуется сухой остаток, и стадию охлаждения вторичного пара с получением конденсата, к

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.