УДК 66.065.52:669.35.5

КРИСТАЛЛИЗАТОР СКОЛЬЖЕНИЯ ОРИГИНАЛЬНОЙ КОНСТРУКЦИИ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛОЖНОЛЕГИРОВАННЫХ ЛАТУНЕЙ И БРОНЗ

© Клейнбуг Игорь Петрович; Железняк Лев Моисеевич, канд. техн. наук, e-mail: e.a.anderiukova@urfu.ru; Паршаков Станислав Иванович, канд. техн. наук, Белоносова Елена Николаевна

ФГАОУ ВПО «Уральский федеральный университет имени первого Президента России Б.Н.Ельцина». Россия, г. Екатеринбург

Статья поступила 14.12.2012 г.

С целью устранения недостатков известных кристаллизаторов скольжения (КС) для получения слитков сложнолегированных бронз и латуней разработана и используется в производстве оригинальная конструкция КС, позволившая решить следующие задачи: облегчить сборку, монтаж-демонтаж и эксплуатацию КС, упростить систему питания КС охладителем, повысить скорость разливки сплавов, склонных к горячеломко-сти, обеспечить надежность работы КС.

Ключевые слова: медные сплавы; температурный интервал кристаллизации; склонность к горячеломкости; непрерывная разливка; двухкамерный кристаллизатор скольжения; оригинальная конструкция.

Коиструкции однокамерных кристаллизаторов скольжения (КС) блочного исполнения с первичным прямоточным или проти-воточным охлаждением внутренней стенки КС (гильзы), непосредственно контактирующей с расплавом и служащей формообра-зователем слитка достаточно широко известны [1 (рис. 2, а, в, г); 2 (рис. 666, 736 и 737); 3]. Но степень надежности их работы довольно низкая, так как при существенном снижении напора охладителя (воды), весьма вероятном в условиях действующего производства, такие КС, как правило, выходят из строя вследствие необратимой термической деформации стенки гильзы из-за полного вытекания охладителя.

В двухкамерных КС, в которых имеются гильза, корпус с распределительной камерой и камерой первичного охлаждения (разделенные вертикальной стенкой), а также донная часть, движение охладителя в распределительной камере противоточ-ное, а в камере первичного охлаждения прямоточное [1 (рис. 2, б; 4, а и 63); 4]. Эти КС либо собраны из отдельных довольно сложных узлов, либо (с целью компоновки перечисленных элементов) оснащены несколькими фланцами, прокладками и др., соединяемыми крепежными деталями, что усложняет сборку и снижает надежность эксплуатации. В некоторых конструкциях двухкамерных КС предусмотрено автономное питание охлаждающей жидкостью нижней части кристаллизатора, что помимо

отмеченных недостатков требует повышенного расхода охладителя вследствие его раздельной подачи, усложняет систему питания и затрудняет ее обслуживание [5].

Общий недостаток перечисленных устройств — значительная неравномерность скорости охлаждения по сечению и длине слитка, вызывающая трещинообразование под воздействием температурных напряжений (особенно слитков из сплавов, склонных к горя-челомкости) и вынуждающая снижать скорость разливки и, соответственно, производительность. С целью интенсификации процесса литья КС снабжают системами экранно-сосредоточенного охлаждения: в нижней части одно- или двухкамерных КС (иногда под ними) с прямоточным первичным охлаждением гильзы и выходом (частично или полностью) охладителя на экран дополнительно устанавливают спрей-ерные устройства различного исполнения [1 (рис. 3 и 4)]. Однако спрейеры весьма непросты по конструкции, затрудняют наблюдение за выходящим из кристаллизатора слитком, требуют повышенного расхода охладителя. Сложное устройство спрейера вызывает значительные затраты времени и средств на его изготовление, сборку и эксплуатацию.

Наиболее функциональна конструкция двухкамерного КС [2 (рис. 692)], содержащая собранный из узлов корпус с распределительной камерой, камерами первичного и вторичного охлаждения и гильзой; верхний фланец; донную часть. Однако при использовании данного КС выявляются многочисленные недостатки в случае получения слитков из

сплавов с широким температурным интервалом кристаллизации (в частности оловянных бронз, кадмиевой бронзы, сложнолегированных лату-ней ЛМцАЖКС, ЛМцАЖН и других), а также из сплавов, подверженных горячеломкости (простых алюминиевых бронз, средне- и сложнолегированных бронз БрАЖ, БрАЖМц, БрАЖНМц и др.). Во-первых, это сложность конструкции с узлами, собранными из отдельных элементов, что приводит к удорожанию, затруднению при монтаже по месту эксплуатации КС и в итоге к снижению надежности его работы. Во-вторых, вторичное спрейерное охлаждение с автономной подачей и повышенным расходом охладителя усложняет систему питания, так как необходимы дополнительные трубопроводы, шланги, патрубки, запорные вентили. В-третьих, система вторичного охлаждения не обеспечивает распределение охладителя по высоте и периметру слитка с целью создания «мягкого» режима охлаждения, необходимого при разливке сплавов, склонных к горячеломкости, и позволяющего повысить ее скорость. Кроме того, до ударов первых струй охладителя из спрейера у нижней кромки гильзы на слитке остается неохлаждае-мая зона, сдерживающая увеличение скорости разливки из-за возможного прорыва жидкого металла. В-четвертых, в случае несанкционированного прекращения подачи охладителя КС не обеспечивает кратковременную работу в режиме испарительного охлаждения из-за малого объема камер и сложной организации потоков охладителя внутри корпуса. Это приводит к выходу из строя гильзы вследствие необратимой термической деформации ее стенки и резко снижает надежность работы кристаллизатора.

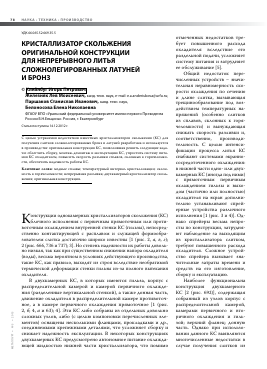

При разработке КС новой конструкции (см. рисунок) были поставлены задачи: облегчить сборку и эксплуатацию кристаллизатора, упростить систему подачи охладителя, повысить скорость разливки сплавов, склонных к горячеломкости, обеспечить надежность его работы. С этой целью предложена конструкция КС [6] в составе неразъемного корпуса, распределительной камеры, зоны первичного охлаждения (включающей верхнюю и нижнюю камеры), горизонтальной кольцевой перегородки, отделяющей нижнюю камеру от верхней и распределительной. Преимущества разработанного и реализованного на производстве КС оригинальной конструкции состоят в следующем.

Простота сборки кристаллизатора обеспечивается, во-первых, применением неразъемно-

го цельносварного корпуса, объединяющего все каналы, камеры и зоны охлаждения; во-вторых, легкостью монтажа гильзы в КС и ее извлечения. Крепление гильзы в верхней части КС осуществляется крышкой путем объемного сжатия эластичного уплотнительного кольца в пазе верхнего фланца корпуса. При освобождении винтов, прижимающих через крышку верхнее эластичное уплотнение, гильзу с незначительным усилием извлекают и заменяют новой.

Облегчение обслуживания (перед эксплуатацией) КС достигается благодаря приведению его в рабочее состояние без предварительной настройки, путем установки и подсоединения шланга с охладителем к единственному патрубку.

Упрощение системы подачи охладителя вследствие подвода воды через единственный патрубок на корпусе КС.

Повышение скорости разливки сплавов, склонных к горячеломкости, обеспечивается разделением зоны первичного охлаждения на две камеры (см. рисунок): с противоточным движением охладителя в верхней 3 и прямоточным - в нижней 4, которая одновременно служит камерой для вторичного охлаждения, осуществляемого через отверстия в нижнем фланце гильзы 8. При такой компоновке холодная вода, двигаясь противотоком, вначале охлаждает ту часть гиль-

я

Кристаллизатор скольжения для непрерывного литья ^

сложнолегированных латуней и бронз: 1 - неразъемный корпус; 2, 3, 4 - камеры охлаждения (2 - распределительная,

3 - верхняя, 4 - нижняя); 5 - кольцевая перегородка; 6 - верхний фланец; 7 - донная часть; 8 - гильза; 9 - нижний фланец; 10 - отверстия; 11 - вертикальные каналы; 12 - эластичные уплотнения; 13 - приемная камера;

14 - патрубок для подвода охладителя р:

зы (в верхней камере 3), на стенке которой уже имеется значительная корка затвердевшего металла. Далее нагретая вода охлаждает верхнюю часть гильзы (в той же верхней камере 3), где весьма слабая корка. Противоточное движение воды с благоприятным температурным градиентом снижает вероятность трещинообразования при повышении скорости литья. Использование отработанного в первичной зоне охладителя для вторичного охлаждения слитка в сочетании с назначенными углами, шагом и диаметром отверстий в нижнем фланце гильзы обеспечивает: рассредоточенную многорядную подачу охладителя на слиток; продольно-полосовое охлаждение по периметру слитка; удлинение зоны вторичного охлаждения.

Перечисленные преимущества, особенно «мягкое» продольно-полосовое, рассредоточенное по длине и периметру слитка охлаждение, согласно [6], позволили повысить скорость разливки сплавов, склонных к горячеломкости, положительно повлияли на стабильность процесса разливки вследствие ликвидации прорывов жидкого металла (тем самым был повышен уровень безопасности условий труда), а также привели к улучшению качества поверхности и уменьшению пористости слитка.

С целью улучшения теплоотвода с поверхности гильзы в аварийном испарительном режиме и во избежание отрицательных последствий этого режима высоту верхней камеры 3 зоны первичного охлаждения установили равной 0,7—0,9 от высоты гильзы 8. Величину кольцевого объема между стенкой гильзы и наружной вертикальной стенкой корпуса (т.е. суммарного объема верхней камеры первичной зоны и распределительной камеры) принимают в зависимости от теплофизических свойств разливаемого сплава и требуемой интенсивности теплоотвода от стенки гильзы.

Для подтверждения вышеизложенного приведены результаты опытной проверки и расчет длительности режима испарительного охлаждения в действующем производстве для КС с гильзой диаметром 200 мм, высотой 275 мм и при отношении высоты верхней камеры к высоте гильзы, равном 0,8-0,84, при разливке латуни марки Л63.

Исходные данные для расчета: суммарный объем воды верхней камеры первичной зоны и распределительной камеры Ув = 3,5 дм3; удельная теплоемкость воды св = 4,2 кДж/(кг-°С); удельная теплота испарения воды X = 2263,8 кДж/кг;

удельная теплоемкость твердой меди ств = 0,38 кДж/(кг-°С); удельная теплоемкость жидкой меди сж = 0,608

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.