НЕОРГАНИЧЕСКИЕ МАТЕРИАЛЫ, 2012, том 48, № 7, с. 796-802

УДК 546.26

МЕХАНОХИМИЧЕСКОЕ ФОРМИРОВАНИЕ НАНОКОМПОЗИТОВ C (МАТРИЦА) + Cu + Si + W + Mo © 2012 г. Д. В. Онищенко

Дальневосточный федеральный университет, Владивосток e-mail: Ondivl@mail.ru Поступила в редакцию 13.07.2011 г.

Методом магнийтермического восстановления оксидов WO3, MoO3, SiO2, CuO в условиях механо-активации получены наноразмерные порошки высокой чистоты (~99.3%) с размерами частиц от 9 до 350 нм для формирования функциональных материалов и нанокомпозитных систем для анодных электродов литий-ионных (полимерных) аккумуляторов.

ВВЕДЕНИЕ

Наноразмерные химические элементы в настоящее время являются одними из самых перспективных составляющих для формирования нанокомпозитных систем, функциональных покрытий, тугоплавких соединений, катализаторов, сорбентов [1—6].

Существует ряд эффективных способов получения наноразмерных элементов: деструкция вещества в плазме электрического разряда с использованием электрической дуги, плазмотронного излучения, тлеющего разряда, взрыва тонких проволочек, плазмохимический и др. Технологиям получения ультраразмерных и наноразмерных порошков посвящено много работ [1—10]. Наполнение углеродных матриц твердыми частицами наноразмерных элементов позволяет формировать принципиально новые функциональные композитные материалы, направленно регулировать их свойства, придавать особые, присущие только им характеристики, которые обусловлены макро- и микрогетерогенностью системы и фазовыми взаимодействиями на границе раздела матрица/наполнитель [7, 10].

При выборе наноразмерных наполнителей и при дальнейшем создании нанокомпозитных материалов определяющими характеристиками являются: удельная поверхность, характер упаковки частиц наполнителя и распределение их в сдерживающей матрице, а также наличие на поверхности функциональных групп и их реакционная активность.

Выбор вида наноразмерных наполнителей и их количества в сдерживающей матрице при формировании композитных материалов в основном проводится эмпирически в зависимости от требуемых конечных свойств материалов и областей их применения. Наличие большого количества наполнителей разной природы с различными размерами, физико-химическими свойствами дает

исследователям широкие возможности при модифицировании композитов и разработке принципиально новых материалов с необходимыми свойствами [7—10].

В области создания энергоемких анодных материалов также накоплен огромный научно-практический опыт. Среди ведущих мировых исследователей в этой области следует отметить коллектив американских и шведских исследователей, которыми был предложен метод создания трехмерного анода для тонкопленочных литий-ионных (полимерных) аккумуляторов [11].

1

Китайскими исследователями был разработан нанокомпозит углерод + наночастицы Со304. Его использование в качестве анодного материала в литий-ионном (полимерном) аккумуляторе позволяет повысить удельную электрическую емкость, циклируемость, расширить диапазон рабочих температур, снизить необратимую емкость, улучшить технологические свойства электрода [11].

2

Японскими исследователями был разработан эффективный анодный композит углерод + кремний, который обладает высокими технологическими, электрохимическими свойствами (способен выдерживать до 2000 циклов) [11, 12].

3

Корейскими учеными созданы анодные матрицы на основе наноструктур оксида меди (СиО), которые позволят на 50% увеличить емкость литий-ионных (полимерных) аккумуляторов. Были созданы различные наноструктуры, в которых молекулы Си0 располагались в виде шестиугольников, сфер, а также "морских ежей". Наиболее эффективным оказался последний вариант акку-

1

Institute of Physics, Chinese Academy of Sciences. : Department of Chemistry, Faculty of Engineering, Mie University, Kamihama-cho.

' Корейскоий институт перспективных научных исследований и технологий (KAIST).

мулятора: емкость его графитового анода, составлявшая 372 мА ч, возросла до 560 мА ч [11, 12].

4

Японские ученые исследовали структуру литий-железно-кремниевых соединений (FeO4 и SiO4) с целью использования их в качестве анодных материалов литий-ионных (полимерных) аккумуляторов. Данные соединения могут служить эффективными анодными матрицами [11, 12].

Также группой японских ученых был создан композитный материал из нанолистов графена и наночастиц оксида олова [11, 12].

5

Американские исследователи изготовили анод из кремниевых нанопроводов, выращенных на стальной подложке с использованием золота в качестве катализатора.

Китайские исследователи предложили в качестве анодного материала использовать полые углеродные сферы, на внутренней стенке которых расположены наночастицы олова [11, 12].

6

Российскими учеными были получены анодные нанокомпозиты алмаз + пироуглерод (NDC), которые обладали высокими электрохимическими и технологическими свойствами [11, 12].

Данная работа является продолжением систематических исследований в области получения наноразмерных порошков химических элементов и дальнейшего формирования из них функциональных материалов и анодных нанокомпозит-ных систем с помощью механохимической технологии [2-4, 7-17].

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Методика получения. Получение наноразмер-ных порошков вольфрама, молибдена, кремния, меди и дальнейшее формирование из них функциональных материалов и композитных систем выполняли с помощью разработанной механохи-7

мической технологии [7-17].

Для получения наноразмерных элементов (вольфрама, молибдена, кремния, меди) использовали предварительно механоактивированные оксиды WO3, MoO3, SiO2, CuO с удельной поверхностью ~190 м2/г, с размером частиц около 0.7 мкм; магний марки МГ-90 в виде мелкой стружки. Для отмывания от примесей использовали: 10%-ный раствор HCl, ацетон ЧДА (ГОСТ 2603-79), дистиллированную воду. Ангидрид WO3 и диоксид

4 Токийский технологический институт.

5 Стэндфордский университет (США).

6 Институт электрохимии им. А.Н. Фрумкина РАН, Институт общей физики РАН, Центральный научно-исследовательский институт материалов.

7 Дальневосточный федеральный университет, лаборатории "Синтез неорганических материалов" и "Материаловедение и функциональные наноматериалы".

SiO2 получали по разработанным механохимиче-ской и термической технологиям из шеелита (CaWO4) и тернистого бамбука (Bambusa Vulgaris) [4-7, 13, 17-20]. Ангидрид MoO3 и оксид CuO были коммерческих марок.

Эксперименты по восстановлению оксидов WO3, MoO3, SiO2, CuO осуществляли на энергонапряженной вибромельнице конструкции ДВГТУ [17]. Размалывающими телами в энергонапряженной вибромельнице являлись шары из твердого сплава ВК8 диаметром 14 мм. Механореактор энергонапряженной вибромельницы представлял собой герметический стальной контейнер (внутренний диаметр 50 мм, высота 125 мм) с отверстием для подвода газов. В качестве исходных компонентов использовали: WO3 — 45.55 г, MoO3 — 20 г, SiO2 — 12.5 г, CuO — 33.3 г; магний во всех реакциях — 10 г. Весовое количество компонентов рассчитывали в соответствии со стехиометрией реакций восстановления оксидов MoO3, WO3, SiO2, CuO с магнием:

MoO3 + 3Mg = Mo + 3MgO (2 : 1 по массе), (1)

WO3 + 3Mg = W + 3MgO (4.55 : 1 по массе), (2)

SiO2 + 2Mg = Si + 2MgO (1.25 : 1 по массе), (3)

CuO + Mg = Cu + MgO (3.33 : 1 по массе). (4)

При выполнении эксперимента по восстановлению оксидов MoO3, WO3, SiO2, CuO на энергонапряженной вибромельнице применяли следующий режим: частота колебаний механореактора — 12 Гц, амплитуда — 90 мм, атмосфера — аргон, интенсивность (отношение массы исходных материалов к массе размалывающих шаров) 1 : 20; степень заполнения механореактора шарами — 30% от его объема, масса шаров — 480 г. Длительность синтеза устанавливали экспериментально: для MoO3 — 27 мин, для WO3 — 21 мин, для SiO2 — 37 мин, для CuO — 17 мин.

Полученные порошки во избежание окисления извлекали из реактора в боксе биологической безопасности третьего класса АС3 и помещали в стеклянные колбы. Затем небольшими порциями добавляли раствор HCl для удаления MgO и других примесей. Полученные смеси отстаивали до полного осаждения частиц вольфрама, молибдена, кремния, меди, после чего раствор удаляли с помощью специального откачивающего устройства. Далее несколько раз проводили промывку дистиллированной водой и ацетоном.

Полученные продукты в виде густых паст сушили с помощью специальной вакуумной сушки (которой оборудован бокс биологической безопасности) до полного удаления ацетона. Окончательно высушенные порошки помещали в резервуар ультразвуковой ванны (которой оборудован бокс биологической безопасности) и проводили разбивание ультразвуком для предотвращения

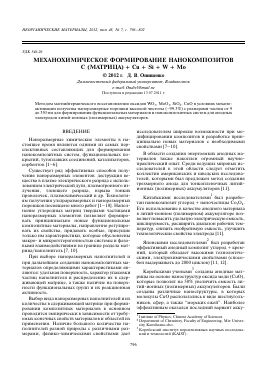

500 нм i_i

Рис. 1. Изображения порошка наноразмерного вольфрама (размер частиц 30—300 нм), полученного методом механо-синтеза на энергонапряженной вибромельнице конструкции ДВГТУ, снимки получены на ЭСМ (на образец напылено золото).

конгломерации частиц. Далее полученные порошки расфасовывали и хранили в герметичных стеклянных бюксах.

Методика исследований. Фазовый состав полученных наноразмерных порошков вольфрама, молибдена, кремния, меди определяли методом рентгенофазового анализа на дифрактометре D8 ADVANCE (Германия) в СиК"а-излучении по стандартной методике. Идентификацию соединений, входящих в состав образцов, выполняли в автоматическом режиме поиска EVA с использованием банка порошковых данных PDF-2.

Структуру поверхности, форму и размер частиц наноразмерных элементов исследовали с помощью электронно-сканирующего микроскопа (ЭСМ) EVO-50XVP фирмы Carl Zeiss (Германия) и инвертированного металлографического микроскопа МТ 8530 фирмы Meiji Techno (Япония), оснащенного программой Thixomet PRO.

Строение наноразмерных порошков исследовали с помощью атомно-силового микроскопа (АСМ) SOLVER-PRO (NT-MDT, Россия). Распределение размера частиц, гранулометрический состав устанавливали с помощью лазерного анализатора частиц "Анализетте 22" NanoTec/Mikro-Tec/XT фирмы Fritsch (Германия).

Содержание примесей определяли плазменным атомно-абсорбционным анализом с помощью прибора AA-780 Nippon Jharrell Ash (Япония).

Уде

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.