НЕОРГАНИЧЕСКИЕ МАТЕРИАЛЫ, 2014, том 50, № 5, с. 577-580

УДК 538.9:621.002.3

МИКРОТВЕРДОСТЬ КЕРАМИКИ НА ОСНОВЕ РАЗЛИЧНЫХ НАНОПОРОШКОВ Al2O3, ПОЛУЧЕННОЙ РАЗНЫМИ МЕТОДАМИ © 2014 г. В. И. Лысенко*, А. Г. Анисимов**, В. И. Мали**, В. А. Емелькин*

*Институт теоретической и прикладной механики им. С.А. Христиановича СО Российской академии наук, Новосибирск **Институт гидродинамики им. М.А. Лаврентьева СО Российской академии наук, Новосибирск

e-mail: vl@itam.nsc.ru Поступила в редакцию 28.10.2013 г.

С помощью метода электроискрового спекания (SPS) создана мелкозернистая (порядка микрона) керамика на основе различных наноразмерных порошков оксида алюминия. Проведено сравнение микротвердости образцов керамики, полученных из 11 нанопорошков оксида алюминия и 2 композитов на их основе. Сравнивается микротвердость керамики, полученной как методом SPS, так и традиционным методом (при последовательных прессовании и спекании). Исследуется зависимость микротвердости керамики от фазового состава исходного нанопорошка, а также от среднего размера его частиц.

Б01: 10.7868/80002337X14050091

ВВЕДЕНИЕ

Наличие в структуре материалов наночастиц придает материалам новые свойства. Изменяются электронная структура, проводимость, реакционная способность, температура плавления и механические характеристики. Нанотехнологии могут привести к созданию более прочных и легких конструкционных материалов, сверхтвердых и износостойких покрытий, увеличению емкости магнитных носителей и т.д.

Отличия между нанокристаллическими и крупнозернистыми материалами в упругих, демпфирующих, прочностных, тепловых, электрических, магнитных и диффузионных свойствах обусловлены не только малым размером зерен в нанокри-сталлических материалах, но и особым состоянием поверхности или границ зерен в них [1].

Одним из направлений нанотехнологий является создание керамики, получаемой из нанораз-мерных порошков, в которой удается сохранить очень малые размеры зерна. Предполагается, что нанокерамика будет обладать не только свойствами керамики, полученной из крупнозернистых материалов — высокой прочностью, устойчивостью к воздействию высоких температур и коррозии, высокими изолирующими характеристиками, — но и некоторыми уникальными характеристиками (например, сверхпластичностью [2]). Современное состояние исследований по нанокерамике достаточно хорошо отображено в [3—5] и др.

Известно, что чем меньше размер зерен керамики и чем больше развита зернистая структура,

тем прочнее и тверже керамика. Вместе с тем в на-нопорошках, используемых для получения керамики, существуют устойчивые трудноразрушае-мые агломераты наночастиц [6, 7], что требует применения нестандартных методов компактиро-вания (например, метода горячего прессования).

Целью настоящей работы было создание с помощью метода электроискрового спекания (SPS — Spark Plasma Sintering) из нанодисперсных порошков оксида алюминия (различных видов) плотной и твердой керамики с мелкозернистой (порядка микрона) структурой, а также сравнение микротвердости образцов керамики, полученных двумя разными методами (SPS и традиционным) на основе различных нанопорошков оксида алюминия.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Для создания керамики применялись различные нанопорошки оксида алюминия Al2O3 (99— 99.9%), полученные на разных установках и разными методами. В данных исследованиях использовались нанопорошки двух российских фирм — "ПлазмоТерм" (здесь порошки синтезируются в потоке термической плазмы, генерируемой в электрическом разряде) и "Новосибирские на-номатериалы" (NskNano) (здесь применяется электрический взрыв проводника). Для этих порошков спекание проводилось на установке Labox Sinter Land ИГиЛ СО РАН методом SPS, когда импульсы электрического тока проходят через заранее спрессованный порошок. Основным отличи-

8

577

578

ЛЫСЕНКО и др.

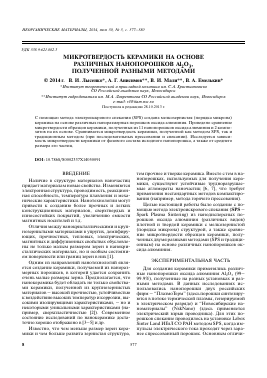

24 22 20 18 16 14

^ 12 10 8 6 4 2

0

5+е

i

А II

Композит

А

1 2 3 4 5 6 7 8 9 10 11 12 13 № порошка

а

Рис. 1. Микротвердость керамики на основе различных нанопорошков оксида алюминия AI2O3: I — керамика, полученная традиционным методом (при последовательных прессовании и спекании) [8], II — керамика, полученная SPS. Использованные нанопорошки оксида алюминия AI2O3:

1 — А (плазмохимический), смесь 5- и 9-фаз, d = 300 нм (Сибирский химкомбинат),

2 — Aluminum oxide C, у-фаза, d = 13 нм (Degussa [Evonik Industries AG], Германия),

3 - Б, у-фаза, d = 33 нм (ИТПМ-ИЯФ СО РАН),

4 - Al2O3, смесь у- (80%), 5- и 9-фаз, d = 25 нм (NskNano),

5 — АМ-21, a-фаза, d = 4000 нм (Sumitomo Chemical, Япония),

6 — AI2O3, смесь a-фазы (34%), 5-фазы и 9-фазы, d = 80—100 нм ("ПлазмоТерм"),

7 — нановолокна AI2O3, смесь a-фазы (95%) и 9-фазы, d = 200—300 нм (NskNano),

8 — Al2O3, a-фаза (95%), 9-фаза (5%), d = 200—300 нм (NskNano),

9 — AKP-50, a-фаза, d = 200 нм (Sumitomo Chemical, Япония)

10 — AKP-60, a-фаза, d = 177 нм (Sumitomo Chemical, Япония),

11 — Al2O3, a-фаза (100%), d = 185 нм ("ПлазмоТерм"),

12 — композит: Al2O3 (a-фаза, d = 185—200 нм, 98%), MgO (d = 25—73 нм, 2%),

13 — композит: Al2O3 (a-фаза, d = 185 нм, "ПлазмоТерм", 95%), MgO (d = 25 нм, 3%), Y2O3 (d = 32 нм, 2%).

ем SPS от традиционного метода (при последовательных прессовании и спекании) является подведение импульсного электрического тока непосредственно к образцу, что способствует быстрому нагреву порошка и сохранению в значительной степени его микроструктурных параметров в консолидированном материале. Прессование проводилось в основном при максимальной температуре 1400°С (в дополнительных экспериментах при 1200 и 1600°С) и давлении 40 МПа. Скорость нагрева была 100°С/мин, выдержки при максимальной температуре не было. Диаметр полученных образцов 10 мм, а толщина 2.6—3.0 мм. Плотность керамики 3.7—3.95 г/см3.

Максимальная микротвердость полученных методом SPS образцов керамики сравнивалась с максимальной микротвердостью керамики, описанной в [8] и синтезированной традиционным способом из нанопорошков различных предприятий (Сибирского химкомбината, Degussa (Evonik Industries AG, Германия), ИТПМ-ИЯФ СО РАН, Sumitomo Chemical (Япония)). Микротвердость всех образцов керамики исследовалась с помощью микротвердомера ПМТ-3.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Полученные результаты исследования микротвердости образцов керамики из различных нанопорошков оксида алюминия приведены на рис. 1. Средний размер частиц d и фазовый состав для каждого порошка указаны в подписи к рис. 1.

Отметим, что керамика под № 4 и 7 была хрупкой, не трещиностойкой.

В соответствии с фазовым составом, порошки вертикальными линиями на рис. 1 разделены на 4 зоны: (1) 8- и 9-фазы, (2) у-фаза, (3) а-фаза (корунд), (4) композиты на основе порошков Al2O3 а-фазы.

Из рис. 1 четко следуют три вывода.

1. Микротвердость керамики, полученной методом горячего прессования с использованием спекающей искровой плазмы (SPS), существенно выше микротвердости керамики, полученной традиционным методом (при последовательных прессовании и спекании).

2. Микротвердость керамики сильно зависит от фазового состава исходного нанопорошка. Она вырастает с изменением фазового состава порошка в такой последовательности: (1) ^ (2) ^ (3) ^ (4).

НЕОРГАНИЧЕСКИЕ МАТЕРИАЛЫ том 50 № 5 2014

МИКРОТВЕРДОСТЬ КЕРАМИКИ НА ОСНОВЕ РАЗЛИЧНЫХ НАНОПОРОШКОВ

579

3. Для керамики с а-фазой (корунда), полученной одним и тем же методом (или традиционным, или SPS), микротвердость тем выше, чем меньше средний размер частиц исходного порошка.

Затем с помощью электронного сканирующего микроскопа ZEISS EVO-50WDS-XVP-BU исследовалась структура полученной по методу SPS керамики. Сравнение проводилось с данными сканирующей электронной микроскопии для керамики, полученной традиционным методом [8].

На рис. 2а приведена сканирующая электронная микроскопия образца скола керамики (плотностью 3.95 г/см3), созданного из порошка Al2O3 (100% а-фаза, "ПлазмоТерм") (средний размер частиц 185 нм) по методу SPS (при pmax = 40 МПа и tmax = 1400°C). Она сравнивалась со сканирующей электронной микроскопией образца керамики (плотностью 3.9 г/см3), приготовленного (при pmax = 40 МПа и tmax = 1500°C) из порошка оксида алюминия АКР-50 (средний размер частиц 200 нм) традиционным методом [8].

Оказалось, что если размер зерна в керамике из АКР-50 составляет 3—5 мкм, то керамики из Al2O3 (а-фаза, "ПлазмоТерм") — около 1 мкм. При этом микротвердость первой керамики была 10 ГПа, а второй — 17 ГПа. Эти данные подтверждают, что чем меньше размер зерен керамики и чем больше развита зернистая структура, тем прочнее и тверже керамика.

Порошки оксида алюминия использовались не только в чистом виде, но и в составе композиций.

На рис. 2б и 2в даны картинки сканирующей электронной микроскопии скола керамики, приготовленной по методу SPS (при pmax = 40 МПа и tmax = 1400°C) из компонент: Al2O3 (а-фаза, d = = 185 нм, "ПлазмоТерм", 95%), MgO (d = 25 нм, 2%) (рис. 2б) и Al2O3 (а-фаза, d = 185 нм, "ПлазмоТерм", 95%), MgO (d = 25 нм, 3%), Y2O3 (d = 32 нм, 2%) (рис. 2в). Они сравнивались со сканирующей электронной микроскопией керамики, приготовленной из компонент: Al2O3 (200 нм, 95%), MgO (73 нм, 2%), Al2O3 (13 нм, 3%) традиционным способом (спрессованной при Pmax = 40 МПа и спеченной при tmax = 1500°C) [8].

В то время как размер зерна в композиционной керамике на базе АКР-50 составляет 3—5 мкм, в композиционной керамике на базе Al2O3 (а-фаза, "ПлазмоТерм") — около 1 мкм. Микротвердость первой керамики была 16—18 ГПа, а второй — 21 ГПа (с использованием добавок Y2O3 — 23 ГПа).

Все три образца композиционной керамики по данным рентгенографического исследования фазового состава содержали основную фазу а-A^O;, (корунд ромбоэдрической модификации), а в виде примеси — шпинель MgAl2O4 (кубическая модификация). Образование, даже в малом количестве, шпинели способствует высокой твердости

Рис. 2. Сканирующая электронная микроскопия скола керамики, приготовленной по методу SPS: из порошка оксида алюминия Al2O3 (а-фаза, d = 185 нм, ПлазмоТерм) (а), из компонент: AI2O3 (а-фаза, d = = 185 нм, "ПлазмоТерм", 95%), MgO (d = 25 нм, 2%) (б), из компонент: AI2O3 (а-

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.