УДК 621.762.4

НОВОЕ В ФОРМОВАНИИ ЩЕТОК И ВСТАВОК ПАНТОГРАФОВ ИЗ УГЛЕРОДНЫХ МАТЕРИАЛОВ

© Самодурова Марина Николаевна, канд. техн. наук, e-mail: sm@susu.ac.ru;

Барков Леонид Андреевич, д-р техн. наук, проф., e-mail: barkovla@susu.ac.ru;

Джигун Николай Сергеевич, e-mail: tusove@gmail.com; Латфулина Юлия Сергеевна, e-mail: latfulina174@gmail.com ФГБОУ ВПО «Южно-Уральский государственный университет». Россия, г. Челябинск

Статья поступила 26.03.2014 г.

Приведен анализ известных и новых конструкций щеток электромашин и вставок пантографов трамваев и электровозов. Приведено описание нового способа получения щеток электромашин и новой конструкции вставок пантографов, выполненных на основе изобретений авторов статьи.

Ключевые слова: щетки электромашин; вставки пантографов; конструкции; способы получения.

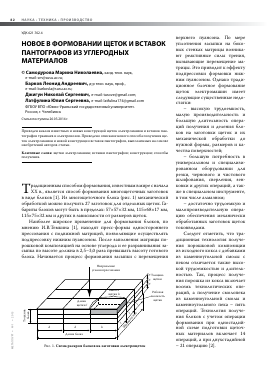

Традиционным способом формования, известным в мире с начала ХХ в., является способ формования многощеточных заготовок в виде блоков [1]. Из многощеточного блока (рис. 1) механической обработкой можно получить 27 заготовок для отдельных щеток. Габариты блоков могут быть в пределах: 57x57x32 мм, 115x68x17 мм, 115x75x32 мм и других в зависимости от размеров щеток.

Наиболее широкое применение для формования блоков, по мнению И.В.Темкина [1], находят пресс-формы одностороннего прессования с подвижной матрицей, позволяющие осуществлять подпрессовку нижним пуансоном. После заполнения матрицы порошковой композицией на основе углерода и ее разравнивания засыпка по высоте должна в 2,5-3,0 раза превышать высоту готового блока. Начинается процесс формования засыпки с перемещения

верхнего пуансона. По мере уплотнения засыпки на боковых стенках матрицы возникают реактивные силы трения, вызывающие перемещение матрицы. Это приводит к эффекту подпрессовки формовки нижним пуансоном. Однако традиционное блочное формование щеток электромашин имеет следующие существенные недостатки:

- высокую трудоемкость, малую производительность и большую длительность операций получения и деления блоков на заготовки щеток и их механической обработки до нужной формы, размеров и качества поверхностей;

- большую потребность в универсальном и специализированном оборудовании для резки, чернового и чистового шлифования, сверления, зенковки и других операций, а также в специальном инструменте, в том числе алмазном;

- достаточно трудоемкую и малопроизводительную операцию обеспечения механически обработанных заготовок щеток токовводами.

Следует отметить, что традиционная технология получения порошковой композиции из исходного кокса с добавками из каменноугольной смолы с пеком отличается также высокой трудоемкостью и длительностью. Так, процесс получения порошка из кокса включает восемь технологических операций, а получение смолопека из каменноугольной смолы и каменноугольного пека - пять операций. Технология получения блоков с учетом операции формования при одностадийной схеме подготовки щеточных материалов включает 14 операций, а при двухстадийной - 21 операцию [2].

Рис. 2. Схема производства графитированной продукции на ЧЭЗ

Для устранения указанных недостатков ведущие фирмы мира - производители углеродных материалов и изделий наряду с описанными схемами получения щеточных полуфабрикатов используют упрощенные схемы. В качестве наполнителей полуфабрикатов для щеток типа ба-келитографитовых используют искусственный графит в основном в виде «обточки» готовых графитированных заготовок на изделия крупномасштабного электродного производства, а в качестве связки - фенолформальдегидную смолу. К таким фирмам относятся Carbon of America Corp., Carbon Lorraine (France), выпускающие бакели-тографитовые щетки (bakelite-graphite brushes) марок BG400, BG412, BG469 и др.; Schunk Kohlen-stoffechnik (Germany), выпускающая бакелито-графитовые щетки (resin-bonded graphite brushes) марок F40, F46, F49, F51, F61, F63 и др.; Toyo Tanso (Japan), выпускающая бакелитографитовые щетки (resin-bonded graphite brushes) марок Х-03, Х-09, Х-17 и др.

В России самостоятельные до недавнего времени крупные электродные заводы, такие как Челябинский, Новосибирский и другие, объединились в группу компаний ЭНЕРГОПРОМ, которая стала одним из крупнейших в мире производителей углеродной продукции. Известно, что Челябинский электродный завод (ЧЭЗ) всегда выпускал и выпускает в больших объемах электроды и конструкционные графитовые изделия. Из технологической схемы производства графитовой продукции на ЧЭЗ (рис. 2) видно [3], что при механической обработке заготовок, особенно для получения изделий

цилиндрической формы, образуется большой объем «обточки».

Для частичного использования полученного продукта (графита) в конце 1990-х годов в Челябинске с участием ученых ЮУрГУ было создано ООО «Графитопласт». Основной продукцией этого предприятия являются электрощетки, скользящие контакты токосъемников для троллейбусов, трамваев и железнодорожного транспорта.

Для ООО «Графитопласт» авторами - учеными ЮУрГУ разработан новый способ получения графитопластовых щеток, уже снабженных токовводами в многогнездных пресс-формах, описанный в работе [4]. Отказ от блочной технологии многократно снизил трудоемкость процесса и длительность операций получения щеток. Основная операция формования выполняется при удельном давлении, равном 30-40 МПа, температуре 150-170 °С и с выдержкой под давлением в течение 3-5 мин.

Для повышения плотности, прочности и износостойкости щеток разработан способ, включающий операцию десорбции смеси перед операцией формования щетки. Удаление паров и газов из порошковых графитопластовых композиций осуществляется в разработанных авторами пресс-формах специальной конструкции (рис. 3).

Отличительными особенностями пресс-форм является то, что перед формованием смеси вертикальным пуансоном в них выполняется десорбция

Рис. 3. Горизонтальные сечения пресс-формы с изменяющимися размерами полости (пат. РФ 133444 на полезную модель): а - после заполнения порошком; б - после десорбции порошка горизонтальным

пуансоном с усилием Рг

б

а

смеси с помощью горизонтального пуансона в полостях сборных матриц с изменяющимися размерами. Операция десорбции выполняется следующим образом. После сборки пресс-формы на стол специализированного пресса [5] устанавливается матрица 3 пресс-формы (см. рис. 3). После чего в полость 9, образованную боковинами 5 и 6, пуансоном 2, матрицей 3 и нижней плитой засыпается порошок. Затем перемещают горизонтальный плунжер, передающий усилие Рг на горизонтальный пуансон 2, который воздействует на боковину 5. Боковина 5 перемещается по наклонной поверхности 7 в матрице 3 и двигает боковину 6, сжимая упругий элемент 8. Происходит изменение размеров полости 9 и предварительное формование с удалением паров и газов из засыпки порошка через открытую матрицу. После окончания десорбции засыпки порошка вертикальный пуансон перемещают и производят формование щетки из порошка.

Новое в формовании щеток электромашин. Разработан способ [6] прессования щеток в многоместной пресс-форме, включающий формование щеток вертикальными пуансонами и последующее их доуплотнение по рабочим поверхностям горизонтальными пуансонами в той же пресс-форме (рис. 4). Многоместная пресс-форма состоит из матрицы 1, верхних вертикальных пуансонов 2, обоймы 3, неподвижных пуансонов 4, полости для формования щеток. Имеются горизонтальные пуансоны 6 и дополнительные вертикальные пуансоны 7, которые сопряжены по наклонным поверхностям 8. Пресс-форма снабжена элементом возврата горизонтального пуансона в исходное положение в виде упругих элементов 9.

Исследования, новые способы получения и конструкции вставок пантографов. Экспериментальные исследования по формованию вставок пантографов выполнены в пресс-формах новой конструкции [4]. Для исследований использовали составы, содержащие 85-81% наполнителя

Рис. 4. Схема одного очага деформации в многоместной пресс-форме

и 15-19% связки, а также составы с добавками, которые положительных результатов не дали. Опытная технология формования вставок пантографов разработана для состава порошковой смеси, включающего 15% фенолформальдегид-ной смолы. Полученные вставки имели следующие физико-механические свойства: удельное электрическое сопротивление 60 мкОм-м, пределы прочности: при сжатии - 30 МПа, на изгиб -20 МПа, твердость по Шору - 90 ед. (шкала А) при средней плотности вставок, равной 1,55 г/см3.

В 2004 г. учеными ЮУрГУ совместно с сотрудниками ООО «Графитопласт» была разработана (пат. 2267411 РФ) вначале опытно-промышленная, а затем промышленная технология производства вставок пантографов электроподвижного состава.

Анализ конструкций пантографов, применяемых в промышленности, а также предложенных в зарубежных и отечественных патентах, показал, что они имеют существенные недостатки. Для устранения недостатков конструкций известных пантографов электроподвижного транспорта из углеродных материалов была разработана их новая усовершенствованная конструкция (рис. 5), имеющая меньшую материалоемкость и повышенную износостойкость. Снижение материалоемкости и повышение износостойкости достигаются благодаря тому, что в токосъемном элементе, представляющем собой металлический держатель с закрепленными в нем с помощью «ласточкина хвоста» составными частями пантографа, имеющими заходную часть для контактного провода, центральная часть вставки на длине 0,40,6 малого основания трапеции выполнена параллельной этому основанию. На остальной части малого основания трапеции высота центральных частей вставок монотонно убывает. Сам металлический держатель для центральных и крайних частей вставки выполнен в виде трапеции с углами при нижнем основании 16-20°. Отличие предлагаемой вставки от известной заключается также в том, что поверхность заходной части для контактного провода представлена как ветвь парабо-

Рис. 5. Конструкция усовершенствованной вставки (пат. 2229395 РФ)

лы в соответствии с формулой у = (0,2-0,4)х, где у - текущая ширина вставки, х - текущая разница высот (h - h . ). Стыки торцов центральных и

4 max min r ' ^ *

крайних частей вставки выполнены под углом 45° к

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.