ПОВЕРХНОСТЬ. РЕНТГЕНОВСКИЕ, СННХРОТРОННЫЕ И НЕЙТРОННЫЕ ИССЛЕДОВАНИЯ, 2004, < 9, с. 41-43

УДК 548.522.546.36 '15 '883

О ФАКТОРАХ, ВЛИЯЮЩИХ НА ВЕЛИЧИНУ ПОПЕРЕЧНОГО СЕЧЕНИЯ ЩЕЛОЧНОГАЛОИДНЫХ МОНОКРИСТАЛЛОВ ПРИ ИХ АВТОМАТИЗИРОВАННОМ ВЫТЯГИВАНИИ ИЗ РАСПЛАВА

© 2004 г. Б. Г. Заславский, А. В. Колесников

Институт монокристаллов, НАН Украины, Харьков Поступила в редакцию 10.10.2003 г.

Рассмотрено влияние некоторых технологических параметров на точность поддержания диаметра растущего монокристалла при автоматизированном вытягивании его из расплава. Полученные результаты позволяют оценить отклонение поперечного сечения растущего кристалла от заданного значения в зависимости от изменения скорости вытягивания кристалла, параметров электроконтактного датчика уровня расплава, скорости изменения объема подрасплавной части кристалла и/или паразитной кристаллизации в объеме расплава, при различных отношениях диаметров кристалла и зеркала расплава. Предложены пути уменьшения влияния указанных параметров на диаметр растущего кристалла.

ВВЕДЕНИЕ

Выращивание монокристаллов с постоянным по высоте слитка диаметром - одна из основных задач в промышленном производстве щелочнога-лоидных кристаллов. Из всего многообразия автоматизированных систем управления диаметром растущего кристалла широкое распространение получили системы с применением электроконтактного датчика уровня расплава в тигле [1]. Реализация одного из способов управления автоматизированным вытягиванием кристалла на затравку с подпиткой расплавом подробно описана в [2]. Там же показано, что информативным параметром процесса роста является интервал времени Ах, за который расходуется доза подпитки:

Ах-1 = 4УррЛ(АЬ - 4)РьН], (1)

где Н - высота предельно вытянутого мениска расплава на электроконтактном датчике; рь, р5 -плотности расплава и кристалла; Ур - скорость вытягивания кристалла; Аь, й3 - диаметры зеркала расплава и кристалла.

Принцип действия рассматриваемой системы основан на том, что изменение диаметра растущего кристалла вызывает отклонение измеренного значения Ат' от заданного Ат. При этом система, корректируя температуру нагревателя (расплава), восстанавливает равенство (2), а, следовательно, и диаметр кристалла:

Ат' = Ат. (2)

Как видно из (1), изменение параметров Ур, Н, йь также приводит к Ат' Ф Ат. Результатом реализации алгоритма управления является новое установившееся значение диаметра кристалла, отли-

чающееся от заданного на величину Ай8, при котором выполняется условие (2).

Такое же влияние на диаметр растущего кристалла окажет неучтенное в (1), но наблюдающееся на практике изменение объема подрасплавной части кристалла и/или появление и эволюция паразитных "намерзаний" на стенках тигля.

На самом деле ни форма фронта кристаллизации, ни даже ее изменение, если оно не сопровождается изменением объема подрасплавной части кристалла, практически не влияет на величину поперечного сечения кристалла. Это можно наблюдать на кристаллах большого диаметра, когда в его центральной части уменьшается (увеличивается) скорость роста, а по периферии скорость роста в это время, наоборот, увеличивается (уменьшается) из-за изменения условий теплоотво-да, гидродинамических условий и др. Таким образом, правильнее говорить не о влиянии изменения формы фронта кристаллизации, а о влиянии изменения объемной скорости кристаллизации в тигле.

В работе [3] предпринята попытка количественной оценки отклонения диаметра кристалла при изменении геометрии фронта кристаллизации для шести форм границы кристалл-расплав. Полученные формулы содержат ряд неконтролируемых параметров, например, среднюю высоту подрасплавной части кристалла, углы между касательными к образующим фронт поверхностями и горизонтальной плоскостью. Очевидно, что математически описать реальную форму фронта кристаллизации затруднительно. Кроме того, в [3] не учтено влияние паразитной кристаллизации в тигле.

42

ЗАСЛАВСКИЙ, КОЛЕСНИКОВ

МОДЕЛЬ

Рассмотрим влияние нестабильности скорости вытягивания на поперечное сечение монокристалла при его автоматизированном вытягивании из расплава.

Пусть скорость вытягивания кристалла отклонилась от заданного значения УР на величину АУР. Относительное изменение составит кУ = АУР/УР. Тогда измеренное значение времени между подпитками составит:

Ат' = (й\ - 4)рьН/[4Ур( 1 + кУ)ря]. (3)

Так как система управления диаметром стремится к выполнению условия (2) можно записать:

d S/ ( d L - 4 ) =

= (ds + Ads)2( 1 + kv)/[dL - (ds + Ads)2].

(4)

2.-,0.5

A ds/ ds = [( 1+ к Ah ) / ( 1+ k Ah P2 )] -1.

(6)

ловий теплообмена с растущим кристаллом, приведет к изменению диаметра зеркала расплава в тигле. Тогда относительное изменение диаметра кристалла при вытягивании его из конического тигля с углом а при вершине составит:

A ds / ds = tg (a/2)5 h/dL.

(7)

Решая уравнение (4) и вводя обозначение в = = dS/dL, находим относительное изменение диаметра растущего кристалла в зависимости от kV:

Ads/ds = в-1 [ 1 + (в-2-1 )( 1 + kv )Г°'5-1. (5)

Изменение температуры расплава в процессе роста приводит к изменению его физических свойств, в частности сил поверхностного натяжения, вследствие чего меняется величина h (относительное изменение kAh = Ah/h). По аналогии находим зависимость относительного изменения диаметра кристалла от kAh:

Для оценки влияния изменения объемной скорости кристаллизации в тигле на диаметр растущего кристалла запишем уравнение массового баланса в следующем виде. Скорость изменения уровня расплава в тигле h вследствие подпитки расплавом приравняем к сумме двух скоростей: скорости падения уровня за счет вытягивания кристалла с неизменным фронтом кристаллизации hp и скорости изменения уровня за счет приращения объема под-расплавной части кристалла (из-за эволюции фронта кристаллизации) или за счет возникновения паразитной кристаллизации hs:

h = hp + fis.

(8)

По определению, в отсутствие паразитной кристаллизации и изменений объема подрасплав-ной части кристалла можно записать:

hp = d]Vpps/ ( d L - d2s )p l .

(9)

Если подрасплавная часть кристалла изменяет свой объем со скоростью или объемная скорость паразитной кристаллизации равна Мб , то

Изменение длины электроконтактного датчика уровня на величину 5й, вызванное, например, непостоянством его температуры за счет изменения ус-

hs = 4Ws(Ps/Рl -1 )/п(dL - d2).

(10)

Поскольку h = h/AT, учитывая, что система уп-

AdS/dS

\ \ в = 0.8

\ . в = 0.84

-0.1 -

-1.0 -0.5 0 0.5 1.0

V

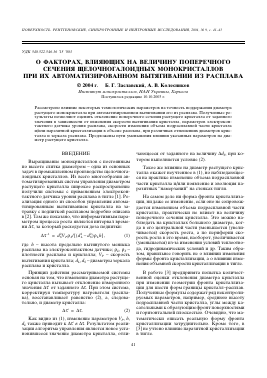

Рис. 1. Влияние изменения скорости вытягивания кристалла на относительное изменение диаметра кристалла.

AdS/dS

0.05 0

-0.05 -0.10

в = 0.84 в = 0.8

в = 0.89

-0.5 0

0.5 1.0

kAh

Рис. 2. Зависимость относительного изменения диаметра кристалла от высоты мениска.

О ФАКТОРАХ, ВЛИЯЮЩИХ НА ВЕЛИЧИНУ ПОПЕРЕЧНОГО СЕЧЕНИЯ

43

Ads/äs

0.05

-0.05

-0.10

ß = 0.84 s 0 , ß = 0.8Ч

-2-10 1 2

%

Рис. 3. Влияние изменения объемной скорости кристаллизации в тигле на относительное изменение диаметра кристалла.

равления приведет к состоянию (2), запишем: 2 (ds + Ads )2 Ур ^ + 4 Wp fSr-1

dsVp ps P L n Vp L

(dL- dl)PL

d L - (ds + A ds)2

. (11)

Решение уравнения (11) приводит к следующему результату:

АА /й8 =

2 2 0 5 (12)

= [ 1-4Щ 1-рь/р5)(^ -АЬ)/(пУр)]. -1.

Поскольку абсолютная величина объемной скорости в общем случае неизвестна, то вместо целесообразно использовать величину, отнесенную к объемной скорости роста кристалла, когда объем подрасплавной части не меняется. Тогда

Ws = kw ndsVP/4.

(13)

Подставив в уравнение (12) значение Ws из (13), получим:

2ЧП0.5

Ads/ds = [ 1- kw(1- Pl/PS)(1- ß2)] -1. (14)

Графики зависимостей Ads/ds от kV, kAh, kw для различных отношений диаметров кристалла и зеркала расплава представлены на рисунках 1-3.

ЗАКЛЮЧЕНИЕ

Анализ полученных зависимостей показывает, что влияние перечисленных факторов на отклонение диаметра от заданного тем меньше, чем меньше площадь свободного зеркала расплава.

Зависимость диаметра кристалла от нестабильности скорости вытягивания сравнительно слабая |Ads/ds| ~ 1-2% при kV ~ 5%. Современные системы управления с запасом обеспечивают необходимую точность по этому параметру. Напротив, параметрами 5h и, особенно, kAh управлять в процессе роста сложно. Поскольку изменение коэффициента поверхностного натяжения расплавов щелочногалоидных солей при изменении их температуры на величину порядка 20°С составляет 2-3% [4], то это приведет к изменению диаметра кристалла на ~1 %. При автоматизированном вытягивании с управлением диаметром кристалла по изменению уровня расплава относительные изменения диаметра за счет скорости изменения объема подрасплавной части кристалла незначительны, так как в большинстве практических случаев |kw| < 1. Заметное влияние этого параметра проявляется на стадии радиального роста, когда значение |kw| может достигать единицы или даже превышать ее.

СПИСОК ЛИТЕРАТУРЫ

1. Goriletsky V.l., Nemenov V.A., Eidelman LG. et al. // J. Crystal Growth. 1981. V. 52 P. 509.

2. Zaslavsky B.G. // J. Crystal Growth. 1999. V. 200. P. 476.

3. Горилецкий В.И., Неменов В.А., Радкевич A.B., Эйдельман Л.Г. // Физика и химия монокристаллов и сцинтилляторов. Харьков: ВНИИ монокристаллов, 1981. № 7. С. 1.

4. Справочник по расплавленным солям / Под ред. Морачевского А.Г. Л.: Химия, 1972. Т. 2. 160 с.

0

About Factors Affected Value of Cross-Section of Alkali-Haloid Single Crystals

during Automatic Pulling from Melt

B. G. Zaslavskii, A. V. Kolesnikov

The influence of some technological parameters on accuracy of single crystal diameter maintenance at automatic pulling from melt has been considered. The results obtained allow to estimate crystal cross-section deviation from given value depending on alteration of following parameters: crystal pulling speed; characteristics of electrocontact sensor of melt level; rate of volume change of under surface melt part of crystal for different ratio of crystal diameter and melt surface. The way to decrease the influence of considered parameters on crystal diameter has been suggested.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.