УДК 620.179.14

О ВОЗМОЖНОСТИ КОНТРОЛЯ МЕХАНИЧЕСКИХ свойств

СТАЛИ 50ХГФА ИМПУЛЬСНЫМ МАГНИТНЫМ МЕТОДОМ

В.Ф. Матюк, МЛ. Мельгуй, А.А. Осипов, В.Б. Кратиров, АЛ.Любарец, C.B. Шептуро

Исследованы механические и магнитные свойства рессорно-пружинной стали 50ХГФА при различных режимах температуры закалки и отпуска. Показана невозможность контроля качества термообработки этой стали ни по одной из стандартных магнитных параметров. Предложено осуществлять контроль механических свойств стали 50ХГФА посредством измерения амплитуды импульсов, приводящих намагниченное изделие в размагниченное состояние или по градиенту поля остаточной намагниченности после импульсного намагничивания до насыщения и перемагничивания импульсами магнитного поля постоянной амплитуды.

Хромомарганцеванадиевая сталь 50ХГФА используется для изготовления ответственных пружин и рессор, подвергающихся в процессе работы многократным переменным нагрузкам и требующих длительного цикла работы, отличается хорошей прокаливаемо-стью.

Возможность магнитного контроля механических свойств изделий из этой марки стали (как и любой другой) [1, 2] после термической обработки может быть установлена только по результатам экспериментальных исследований влияния отклонений режимов термообработки от установленных технологией на комплекс магнитных и механических свойств стали и определения магнитных параметров, которые имеют однозначную связь с механическими свойствами.

Результаты исследований близких по химическому составу хромо-марганцевой стали 50ХГ и хромованадиевой стали 50ХФА [3] показывают, что недогрев под закалку (температура нагрева менее 800 °С) может быть обнаружен по результатам измерения намагниченности насыщения, коэрцитивной силе, максимальной магнитной проницаемости и т. п. В интервале температур нагрева под закалку 800—1040 °С все магнитные параметры остаются без изменений точно так же, как и твердость.

Контроль температуры отпуска этих сталей по стандартным магнитным характеристикам возможен только в интервале температур отпуска до 300 °С, так как магнитные свойства в интервале 300—700 °С изменяются неоднозначно. Авторы указанных исследований предлагают осуществлять контроль качества высокотемпературного (300—700 °С) отпуска или по изменению фигур Лиссажу, или посредством измерения коэрцитивной силы изделий после их нагревания до 280 °С, так как коэрцитивная сила образцов, нагретых до 280 °С (предварительно охлажденных после отпуска при разных температурах), однозначно коррелирует с твердостью в интервале температур отпуска 350—650 °С.

Приведенные в [3] результаты исследований стали 50ХГ и 50ХФА не могут быть положены в основу магнитного контроля механических свойств стали 50ХГФА, отличающейся от исследованных по химическому составу. Кроме того, рекомендуемые в [3] методы контроля неприемлемы в практике магнитного контроля крупногабаритных рессор автомобилей. Результаты исследования возможности контроля других марок сталей, в том числе высокотемпературного отпуска сталей, содержащих углерода более 0,3 %, и предлагаемые способы и средства контроля обобщены в [1, 2, 4, 5].

Цель настоящей работы — исследовать влияние температуры закалки и отпуска на стандартные магнитные характеристики стали 50ХГФА и возможность контроля рессор из этой стали импульсным магнитным методом.

ОБРАЗЦЫ И МЕТОДИКА ИССЛЕДОВАНИЙ

Заготовки из стали 50ХГФА сечением 90x24 мм длиной 120—170 мм двух плавок поставки ОАО "Чусовский металлургический завод" предоставлены филиалом ГП МАЗ "Минский рессорный завод". Химический состав плавок и требования ГОСТ 14959 приведены в табл. 1; механические свойства стали 50ХГФА категории ЗБ указанных плавок в состоянии поставки (по сведениям из сертификатов качества и по требованиям ГОСТ 14959) — в табл. 2. Из указанных заготовок выполнены образцы трех типов.

Таблица 1

Химический состав заготовок (по сведениям из сертификатов качества)

№ плавки с Мп 5 р Сг V № Си

6818—1 0,52 0,22 0,89 0,018 0,02 1,0 0,16 0,09 0,03

6818—2 0,52 0,24 0,90 0,018 0,021 0,99 0,16 0,06 0,03

Требования

ГОСТ 14959 0,46— 0,17— 0,50— Не Не 0,80— 0,10— Не Не

0,54 0,37 0,80 более более 1,10 0,20 более более

0,025 0,025 0,25 0,2

Тип А — кольцевые (наружный диаметр 65 мм, внутренний 55 мм, высота кольца 20 мм) для измерения магнитных свойств в замкнутой магнитной цепи и квазистатическом режиме намагничивания и перемаг-ничивания.

Таблица 2

Механические свойства и структура заготовок по сертификатам поставки

Термообработанные образцы В состоянии поставки

№ плавки а», МПа МПа 8„% V. % НВ, 0„„, мм Размер зерна аустенита, балл Обезуглер. слой, %, от толщины

6818—1 1500 1440 9,4 37,0 3,6

1515 1450 9,6 32,0 3,6 3,6 7 0,2

6818—2 1545 1485 9,9 33,0 3,5

1550 1460 9,6 35,0 3,6 3,6 6 0,2

Требованю ГОСТ

14959 Не менее Не менее Не менее Не менее Не менее Не крупнее Не более

1270 1080 8 35 3,5 5 2,0

Тип Б — пластины (140x20x2,2 мм) для измерения в импульсном режиме намагничивания и перемагничивания.

Тип В — образцы для испытаний на растяжение по формуле, указанной в ГОСТ 1497—84 (начальный диаметр «¿0 = 6 мм, отношение начальной расчетной длины к начальному диаметру /о/й?0 = 5).

Образцы типа А, Б, В подвергнуты закалке от пяти разных температур в интервале 790—910 °С и последующему отпуску при десяти различных температурах в интервале от 20 (без отпуска) до 600 °С. По ГОСТ 14959—79 температура закалки 850 °С, температура отпуска 470 °С.

Твердость термообработанных образцов типа А и Б измеряли по Рок-веллу (ГОСТ 9013) на твердомере ТК-14-250, так как измерение твердости по Бринеллю, согласно ГОСТ 9012, ограничено верхним пределом в 448 HB, что не позволяет измерять твердость образцов, закаленных и отпущенных в интервале от 20 (без отпуска) до 350 °С.

Испытание механических свойств образцов типа В осуществлено по ГОСТ 9012 на универсальной испытательной машине ZD10/90.

Измерения магнитных свойств образцов типа А в квазистатическом режиме намагничивания и перемагничивания проводили с помощью маг-нитоизмерительного комплекса (МИК) [6], позволяющего получать основную кривую намагничивания и петлю гистерезиса по индукции, а также автоматически измерять основные стандартные магнитные характеристики образцов.

Намагничивание и перемагничивание осуществляли полем с максимальной напряженностью 10000 А/м, изменяющимся во времени по пилообразному закону с частотой ОД Гц (полный цикл перемагничивания по петле гистерезиса — 10 с). Измеряли следующие магнитные характеристики материала: коэрцитивную силу по индукции НсВ, максимальную индукцию Вт, индукцию Вс по основной кривой в точке ее перегиба (при Н = НсВ), остаточную индукцию Вп начальную |1н (по основной кривой намагничивания) и максимальную дифференциальную \idm (по петле гистерезиса) проницаемости.

Испытания магнитных свойств образцов в импульсном режиме проведены с помощью лабораторной установки, позволяющей осуществлять намагничивание и перемагничивание импульсным полем накладного соленоида, ось которого перпендикулярна поверхности испытуемого образца и проходит через центр его симметрии. Размеры соленоида: внутренний радиус 5 мм, внешний радиус 25 мм, длина 30 мм. Максимальная амплитуда импульса напряженности магнитного поля на торце соленоида и его оси (1,2±0,18)-106 А/м. Пределы регулирования (от -1,2 до +1,2)-10б А/м с шагом 1,9-104 А/м. Длительность импульсов по уровню 0,1 составляла 3,5 мс.

Величину градиента поля остаточной намагниченности измеряли феррозондом-градиентометром длиной 30 мм, полуэлементы которого расположены вдоль оси намагничивающего соленоида.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ МЕХАНИЧЕСКИХ И МАГНИТНЫХ СВОЙСТВ ОБРАЗЦОВ

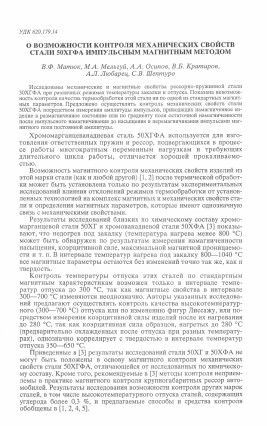

На рис. 1 показаны результаты исследования влияния режима термообработки на механические свойства стали 50ХГФА.

При увеличении температуры отпуска от 20 (без отпуска) до 600 °С твердость непрерывно уменьшается (рис. 1а). В интервале температур отпуска 200—440 °С температура закалки слабо влияет на результат измерения твердости после отпуска, а в интервале 470—600 °С твердость тем меньше, чем меньше температура закалки, и при температуре отпуска 600 °С разность между твердостью образцов, закаленных от 790—910 °С, достигает 5 HRC. Существенной разности между твердостью образцов типа А и типа Б не обнаружено, что подтверждает установленную закономерность. По требованиям СТБ 1274—2001 твердость рессор должна быть от 363 до 444 HB, что соответствует твердости по Роквеллу примерно 39—47 HRC.

Предел прочности (временное сопротивление разрыву) ств (рис. 16) в интервале температур отпуска 300—600 °С также убывает с увеличением температуры отпуска, а влияние температуры закалки на ств после отпуска при заданной температуре существенно при 530—600 °С. Образцы без отпуска и отпущенные при 200 °С претерпевали хрупкое разрушение при относительном удлинении 65 и сужении \|/, равном нулю или близких к нулю, поэтому величина временного сопротивления разрыву была величиной случайной и на рис. 16 не указана.

65

60 Ы 55

з:

50 45

40 35

а

"47

1

39 llpe -ГОД! дель тост^

0 100 200 300 400 500 600

2200 2000 1800

се

с 1600

es 1400 1200 1000

б

300 350 400 450 500 550 Готп, °С

20 16

« 12 со ^

4

в 1

Д 1 ! S о а а

о о 5 2 Й < о о

Г °Гр; шица годнс о ä

350 400 450 500 550 600

я

С

S

2200 2000 1800 1600 1400 1200 1000

д

вф

о d&

00=8°

оа£ °о '

60 55 50 45 40 35 30

60 50 40

г

с> о а

О * 1 8 $ S й А о

§

ipj гоп 1ница HOCTi

350 400 450 500 550 Т„

> 30

•о

ю 20 10 0.

о ° с V

е <°

S5

-

35 40 45 50 55 "35 40 45 50 HRC

Рис. 1. Влияние температуры отпуска на механические свойства стали 50ХГФА, закаленной от различных температур в масле:

а — твердость; 6 — прочность; в — относительное удлинение; г — относительное сужение; д,е — взаимосвязь между HRC, а„ 85, у. Температура закалки, °С: О — 790; □ — 820; Д — 850; х — 880; О — 910.

Относительное удлинение и относительное сужение (рис. 1в, г)

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.