ХИМИЯ ТВЕРДОГО ТОПЛИВА, 2008, № 3, с. 15-23

УДК 662.735

ОКИСЛИТЕЛЬНЫЙ ТЕРМОЛИЗ МАЗУТА С АКТИВИРУЮЩИМИ ОРГАНОМИНЕРАЛЬНЫМИ ДОБАВКАМИ

© 2008 г. Е. Г. Горлов, А. С. Котов, А. В. Руденский

ФГУП "Институт горючих ископаемых - научно-технический центр по комплексной переработке твердых

горючих ископаемых" E-mail: GorlovEG@mail.ru Поступила в редакцию 16.10.2007 г.

Исследована возможность производства битумных композитов окислительным термолизом пара-финистого мазута в присутствии горючих сланцев и природных цеолитов - клиноптилолитов. Установлено, что в выбранных условиях окисления можно получать битумный композит с улучшенными эксплутационными свойствами.

Традиционное сырье для получения битумов методом окисления - гудроны; значительно реже -мазут. Обычно в качестве сырья предлагается использовать тяжелые нефтяные остатки, получаемые из нефти, содержащие от 5 мас. % до 25 мас. % и более асфальтосмолистых веществ [1]. Парафинистые нефти считаются малопригодными, так как высшие парафины мало склонны к окислению в интервале температур 250-300°С, что осложняет производство битумов из высокопарафинистой нефти. Кроме того, при окислении гудрона из такой нефти не удается получать битум с высокой растяжимостью (ду-ктильностью) [2].

В отличие от классической схемы получения битумов из гудронов высокопарафинистой нефти в качестве сырья взят мазут парафинистой нефти.

Эксперименты были проведены с мазутом, полученным из Мангышлакской нефти (плотность 929 кг/см3, содержание воды - отс., сера 1.9%, ас-фальтены 1.4%, механические примеси 0.8%, смолы 15.2%, твердые парафины 4.2%, н.к. 261°С, температура застывания +19°С).

Эксперименты по подбору режимов окисления и рецептурам смеси компонентов проводили на лабораторной установке окислительного термолиза, состоящей из стеклянного реактора емкостью 250 мл с наружным электрообогревом, в который предварительно загружали окисляемое сырье. В верхней части реактора имеются трубка ввода воздуха, которая внизу заканчивается маточником, отвод парогазового потока и карман для термопары. Отвод парогазового потока

проходит через холодильник со сборником конденсата.

В качестве добавок использовали горючий сланец Ленинградского месторождения (^а 0.8%; Аа 46.5%; С02 14.0%; С^ 80.12%; Ы^ 9.43%;

1.51%; 0.26%; химический состав золы, мас. %: БЮ2 31.0; А1203 8.9; Бе203 5.9; ТЮ2 0.5; СаО 39.5; Mg0 4.8; Б03 5.0; К20 4.2; №20 0.5; Р205 0.1) и природные цеолиты группы клиноптилолитов (табл. 1).

Первоначально было изучено влияние природы цеолита на процесс окисления мазута. Исследования осуществляли при температуре 220°С, расходе воздуха 5 л/мин на кг в течение 6 ч; количество используемого цеолита - 30 мас. % на смесь.

Согласно полученным данным (табл. 2), наиболее интенсивно парафинистый мазут окисляется в присутствии цеолита № 3, когда температура размягчения продукта окисления достигает 65°С; затем температура размягчения по КиШ (метод кольца и шара) снижается в ряду цеолитов: цеолит № 4, цеолит № 5, цеолит № 2 и цеолит № 1.

Сравнение физико-химических показателей этих цеолитов, приведенных в табл. 1, позволяет предположить, что наиболее существенное отличие в их свойствах - это содержание оксидов железа. Причем этот ряд по содержанию железа идентичен с зависимостью по изменению температуры размягчения по КиШ зольного остатка. Исходя из этого, можно сделать предположение, что процесс окисления парафинистого мазута интенсифицируют соединения железа, содержащиеся в цеолите, хотя сами цеолиты не являются ка-

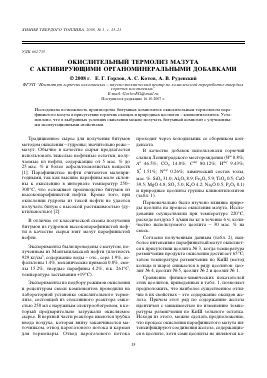

Таблица 1. Физико-химические свойства природных цеолитов

№ п/п Месторождение Влажность % Потери при прокаливании при 820°С, % Содержание основных компонентов, % Содержание клиноптило-лита (фазовая чистота), % Мольное отношение 8Ю2/А1203 Насыпной вес, кг/м3

8102 А12О3 Ре2°3

1 Гедзамское 10.2 8.8 58.1 28.6 3.2 67 3.4 2400

2 Сокирницкое 2.4 20.3 49.3 18.4 3.8 69 4.5 2620

3 Дзегву 1.0 13.0 57.5 16.4 6.7 66 5.9 2420

4 Пегассное 2.1 21.4 47.5 11.9 5.1 57 6.6 2420

5 Айдагское 4.3 11.0 67.5 15.8 4.6 65 7.5 2500

Таблица 2. Влияние на процесс окисления цеолитов различных месторождений при 220°С (количество цеолитов 30%; время окисления 6 ч; расход воздуха 5 л/мин на кг сырья)

Номер цеолита Выход продуктов, мас. % Температура размягчения по КиШ, °С

газ + + потери отгон остаток

1 2.1 7.5 90.4 50

2 0.9 5.4 93.7 52

3 3.6 4.7 91.7 65

4 2.6 5.0 92.4 60

5 2.3 4.8 92.9 54

Без 0.8 2.6 96.6 32

цеолита

тализаторами окисления. Известно лишь, что такие цеолиты, как СаУ и СаА, являются эффективными носителями катализаторов глубокого окисления углеводородов [3, 4]. По аналогии с хорошо известным каталитическим эффектом хлорида железа при окислении тяжелых нефтяных остатков [1, 2] можно предположить, что содержащиеся в цеолите оксиды железа тоже, по-видимому, могут активизировать процесс окисления по следующей схеме: 1) образование свободных радикалов в результате валентных превращений железа; 2) взаимодействие трехвалентного железа с продуктами окисления с выделением воды; 3) ускорение разложения перекисей оксидами железа.

Второй активирующей добавкой в этом процессе для парафинистого мазута был исследован

рядовой горючий сланец Ленинградского месторождения.

Согласно литературным данным, начало разложения органической массы горючего сланца наблюдается при 170-200°С и сопровождается выделением адсорбированных газов. Далее образуется термобитум и выделяется пирогенетиче-ская вода; интенсивное разложение органической массы (ОМ) происходит при 325-350°С [5-8]. Поскольку на первой стадии термического разложения протекает деполимеризация макромолекул керогена и при этом образуется термобитум, интересно было изучить, каким образом продукты разложения органической массы сланца взаимодействуют с нефтяными углеводородами.

Экспериментальные данные показали (табл. 3), что с увеличением количества сланца в реакционной смеси возрастает деструкция и одновременно уменьшается роль реакций уплотнения, о чем свидетельствует температура размягчения по КиШ, которая снижается с 68 до 57°С при увеличении количества сланца с 10 до 30% в исходной смеси.

Изучение зольного остатка сланца после реакции окисления показало, что ОМ сланца активно участвует в процессе окисления. То есть в среднем, зольный остаток (после исчерпывающей экстракции бензолом в аппарате Грефе и определения зольности) содержал уже порядка 10-15% органической массы вместо исходной массы 45%. Таким образом, можно сделать вывод о том, что органическая масса сланцев, порядка 30-35%, переходит в бензолрастворимые соединения. В то же время (табл. 3) увеличение количества цеолита в реакционной массе (на примере цеолита № 4) приводит к тому, что резко возрастает роль как деструктивных, так и уплотнительных реакций. В результате повышается температура размягче-

Таблица 3. Влияние количества и соотношения добавок на окислительный термолиз мазута при 250°С (время окисления 6 ч; расход воздуха 9 л/мин на кг сырья)

Добавка Количество Выход продуктов, мас. % Температура размягчения по КиШ, °С

добавки,% газ + потери отгон остаток

- - 0.6 6.4 93.0 54

Сланец 30 11.4 7.9 80.7 55.5

» 20 8.3 5.3 86.4 57.0

» 10 6.4 4.9 88.7 60.0

Сланец + цеолит № 4 15 0.3 10.2 89.5 68.0

15

То же 5 25 0.1 11.3 88.6 78.0

» 25 5 15 0.6 12.6 88.6 63.0

Сланец + цеолит № 3 0.5 11.6 87.9 75.0

15

Цеолит № 4 10 0.2 7.3 92.5 73.5

» 20 4.0 8.6 87.4 84.0

» 30 5.0 8.7 86.3 94.0

ния остатка окисления с 73.5 до 94°С при количестве цеолита 10, 20 и 30% в смеси. Несколько иная картина наблюдается при окислении мазута, содержащего смесь сланца и цеолита. Если количество сланца и цеолита одно и то же, то температура размягчения зольного остатка находится между температурами размягчения вяжущих, полученных с одной из активирующих добавок.

Как и в случае индивидуального использования цеолитов, при введении в процесс цеолита № 3, содержащего 6.7% Ре203, температура размягчения зольного остатка составляет 75°С, а при использовании цеолита № 4, содержащего 5.1% Бе203 - 68°С. Увеличение количества цеолита в смеси сланец-цеолит способствует углублению окисления, о чем свидетельствует возрастание температуры размягчения. Например, при использовании 5% цеолита № 4 и 25% сланца температура 68°С, а при 25% цеолита и 5% сланца -уже 78°С, т.е., регулируя соотношение цеолита и сланца в смеси, можно в определенной степени управлять процессом окисления, в частности регулировать температуру размягчения остатка окисления.

Изучение влияния температуры окисления на мазут в присутствии добавок проводили в интервале температур 100-260°С в течение 6 ч и расходе воздуха 9 л/мин на кг сырья. Исследовали варианты: 1) добавка - цеолит № 3; 2) добавка - цеолит № 4; 3) добавка - сланец; 4) добавка - смесь сланца с цеолитом № 3.

Экспериментальные данные, приведенные в табл. 4, показывают, например, что цеолит № 3 уже при температурах порядка 120°С и выше начинает способствовать окислению мазута. Температура размягчения остатка окисления незначительно возрастает от 28°С (120°С температура окисления) до 57°С (при температуре окисления 200°С, которая обычно не применяется для окисления мазутов [1, 2]). При традиционной температуре окисления (240-260°С) температура размягчения остатка окисления очень высока и достигает 128°С.

Напротив, при окислении мазута со сланцем в интервале температур 100-160°С процесс идет очень медленно, о чем свидетельствуют величины температур размягчения остатков: 21°С (окисление при 100°С) и 26°С (окисление при 160°С). При 220-250°С процесс протекает более интен-

Таблица 4. Влияние температуры на окислительный сивно (табл. 4). Процесс окисления можно регу-

термолиз мазута (количество добавки 30%; время лировать более эффективно, используя смесь

окисления о ч; расход воздуха 9 л/мин на кг сырья) сланца и цеолита. В этом случае при 240-260°С

Темпе- Выход продуктов мас. % Температу- удается получить качественный зольный битум-

ратура ра размяг- ный композит, который имеет температуру раз-

окисления, °С газ + + потери отгон ос

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.