УДК 620.179.18

ОПРЕДЕЛЕНИЕ МЕТАЛЛУРГИЧЕСКИХ И ТЕХНОЛОГИЧЕСКИХ ДЕФЕКТОВ В ИЗДЕЛИЯХ МАШИНОСТРОЕНИЯ С ИСПОЛЬЗОВАНИЕМ МАГНИТНОЙ ПАМЯТИ МЕТАЛЛА

© Дубов Анатолий Александрович, д-р техн. наук, проф., генеральный директор

ООО «Энергодиагностика». Россия, Московская обл., г. Реутов. E-mail: mail@energodiagnostika.ru

Статья поступила 27.05.2014 г.

Основными источниками повреждений при эксплуатации изделий машиностроения являются локальные зоны концентрации напряжений (ЗКН), которые образуются под действием рабочих нагрузок, в первую очередь на дефектах металлургического и технологического происхождения. Размеры этих ЗКН составляют от нескольких десятков микрометров до нескольких миллиметров. Однако неизвестно, где эти локальные зоны расположены и как их можно обнаружить? При этом нормы отбраковки применяемых методов неразрушающего контроля (ультразвук, рентген, МПД и другие) на заводах-изготовителях значительно превышают размеры металлургических дефектов.

Все большее распространение на практике получает принципиально новый метод НК, основанный на использовании магнитной памяти металла (МПМ). В его основе - естественная намагниченность, сложившаяся в процессе изготовления изделий.

Рассмотрены возможности метода МПМ при диагностике в новых изделиях металлургических и технологических дефектов изготовления.

Ключевые слова: изделие машиностроения; неразрушающий контроль (НК); диагностика; метод магнитной памяти металла (МПМ); ультразвуковой контроль (УК); намагниченность; зона концентрации напряжений (ЗКН); дефект.

Понятие «магнитная память металла» введено автором впервые в 1994 г. Были известны термины и понятия «магнитная память Земли» в археологических исследованиях; «магнитная память» в звукозаписи; «эффект памяти формы», обусловленный ориентированными внутренними напряжениями в изделиях из металла.

На основе установленной взаимосвязи дислокационных процессов с физикой магнитных явлений в металлических изделиях введено понятие «магнитная память металла» и разработан новый метод диагностики [1, 2]. На метод магнитной памяти металла (МПМ) имеются российские и международные стандарты [3].

Метод МПМ принципиально отличается от всех известных магнитных методов НК тем, что при его применении не требуется искусственное намагничивание изделия, а используются естественная намагниченность и последействие, которое проявляется в виде магнитной памяти металлом фактических деформаций и структурных изменений.

Метод МПМ не требует подготовительных работ при выполнении контроля и отличается от других методов НК тем, что он пока-

зывает уровень концентрации напряжений, т.е. степень опасности выявленных дефектов.

В ходе промышленных исследований было установлено также, что МПМ новых ферромагнитных изделий машиностроения отображает их структурную и технологическую наследственность.

Плавка, ковка, штамповка, термическая обработка, сварка происходят при температуре, значительно превышающей точку Кюри металла (для сплавов на основе железа - порядка 760-770 °С), когда исчезает остаточная намагниченность.

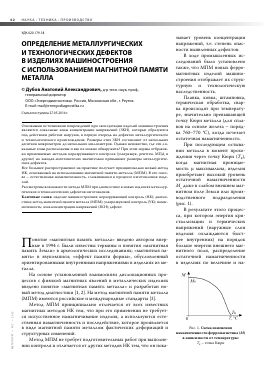

При последующем остывании металла в момент прохождения через точку Кюри (ТК), когда магнитная проницаемость ц максимальна, изделия приобретают высокий уровень остаточной намагниченности Мо даже в слабом внешнем магнитном поле Земли или производственного подразделения (рис. 1).

В результате этого процесса, при котором энергия кристаллизации и термических напряжений (наружные слои изделия охлаждаются быстрее внутренних) на порядок больше энергии внешнего магнитного поля, распределение остаточной намагниченности в изделиях по величине и на-

М п

Рис. 1. Схема изменения намагниченности ферромагнетика (М) в зависимости от температуры:

ТК - точка Кюри

МО

т

Мо

Рис. 2. Распределение нормальной составляющей собственного магнитного поля Нр и остаточной намагниченности Мо в бруске постоянного магнита (а, б) и фактическое распределение поля Нр в новых лопатках с учетом структурной

неоднородности и ОН (в)

а

в

б

правлению определяется формой изделия, его структурной и технологической неоднородностью. Таким образом,структурная и технологическая наследственность металла, обусловленная процессом охлаждения, проявляется в виде естественной намагниченности (магнитной памяти металла).

Согласно существующим представлениям теории магнетизма, распределение магнитного поля рассеяния Н и намагниченности М в

г р о

ферромагнитных изделиях определяется только формой и направлением внешнего поля при их намагничивании. Влияние структурной неоднородности и остаточных напряжений в изделиях на распределение Мо не учитывается.

В реальных изделиях, как правило, имеются различного рода неоднородности структуры и дефекты металлургического и технологического происхождения, которые обусловливают соответствующее распределение остаточных напряжений (ОН) и намагниченности Мо.

Характерное распределение нормальной составляющей собственного магнитного поля рассеяния Нр (рис. 2, а) и распределение остаточной намагниченности Мо (рис. 2, б) обычно представляются для бруска постоянного магнита без учета структурной неоднородности и ОН. Распределение нормальной составляющей собственного магнитного поля Нр двух однотипных новых турбинных лопаток (рис. 2, в) показывает, что распределение поля Нр в этих лопатках резко отличается из-за различий по структуре и ОН в них.

Металлургические и технологические дефекты изготовления, как известно, создают в

локальных зонах изделий высокий уровень ОН, которые проявляются в виде аномалий в распределении намагниченности М и магнитного

поля Н.

р

Таким образом, на основе экспресс-контроля методом МПМ путем измерения Мо новых изделий представляется возможным выявлять технологические и металлургические дефекты, т.е. выполнять сортировку изделий по качеству.

Основным диагностическим параметром по методу МПМ является градиент магнитного поля рассеяния Нр (йИр/йх) или коэффициент интенсивности изменения этого поля (Кин), фиксируемого при сканировании датчиком специализированного магнитометра вдоль поверхности изделия. Установлено, что именно этот диагностический параметр в силу магнитомеханическо-го эффекта напрямую отображает энергетическое состояние поверхностных и глубинных слоев металла изделий в зонах концентрации напряжений (ЗКН), обусловленных технологическими и металлургическими дефектами.

Рассмотрим далее возможности метода МПМ при диагностике новых изделий с целью определения локальных ЗКН - источников развития повреждений.

На рис. 3 представлены результаты контроля прутка диам. 22 мм (сталь 05Х16Н4Д2БТ13), из которого изготовляется вал электроцентробежного насоса (ЭЦН), выполненного на производственной базе ООО «ПК Борец» (г. Лебедянь). При выборочном контроле методом МПМ восьми таких прутков были выявлены аналогичные металлургические дефекты на трех прутках.

Рис. 3. Результаты контроля прутка диам. 22 мм (сталь 05Х16Н4Д2БТ13), из которого изготовляется вал ЭЦН:

а - магнитограмма распределения нормальной составляющей поля Н и его градиента dH/dx, зафиксированная в зоне концентрации напряжений (ЗКН) при сканировании вдоль одной из образующих прутка; б - структура металла прутка в сечении, совпадающем с ЗКН; цифрами указаны значения микротвердости вдоль линии металлургического дефекта и вне его

200 150

^ 50

х* -100 -150 -200 -250 -300 -350

}КМ

I

...... Л

л К А Л д /Г

........... от*: -4= т -и ■зГ —

10 20 30 40 50 60 70

100 110 120 130 140 150

X, им

Рис. 4. Результаты контроля лопасти новой гидротурбины методом МПМ: а - распределение магнитного поля Н и его градиента dH/dx, зафиксированное при контроле вдоль наружной поверхности лопасти; б - литейные дефекты, обнаруженные в ЗКН после разрезания лопасти напротив ЗКН, зафиксированной методом МПМ на наружной поверхности

200 100 О -100 -300 -300

<

д? -400 -500 -600 -700 800 -900

¿кн

\

Ад / \

\ Л

800 7» 700 650 600 550 ;

500 ;

450 , 400 ^ 350 : 300 * 250 ■ 200 150 100

10 12 14 16 1в 20 22 24 26 2& 30 32 34 36 Хг ИМ

Рис. 5. Результаты контроля трубы размерами 42x7 мм из стали 10Х13Г12БС2Н2Д2, вырезанной из нового ширмового пароперегревателя энергетического котла: а - магнитограмма распределения собственного магнитного поля Н и его градиента dH/dx, зафиксированная в ЗКН на одной из образующих трубы; б - трещины, обнаруженные на внутренней поверхности образца

трубы, вырезанного из ЗКН, выявленной методом МПМ (х500)

б

а

а

Результаты контроля методом МПМ лопасти новой гидротурбины представлены на рис. 4.

На рис. 5 представлены результаты контроля методом МПМ трубы размерами 42х7 мм, вырезанной из нового ширмового пароперегревателя энергетического котла. Эта труба изготовлена из нержавеющей стали, которая в исходном состоянии должна быть практи-

чески немагнитной, однако из-за допущенных нарушений в технологии ее изготовления в локальной зоне образовалась ферритная фаза, зафиксированная при контроле методом МПМ в виде магнитной аномалии. На рис. 5, б показаны трещины, обнаруженные при металлографическом исследовании на внутренней поверхности образца трубы, вырезанного из зоны магнитной

аномалии, соответствующей ЗКН. Максимальная длина трещины около 70 мкм.

Представленные на рис. 3-5 примеры применения метода МПМ для новых изделий различного производства убедительно показывают общие недостатки в организации НК на заводах-изготовителях. Все изделия проходили через систему НК, существующую на заводах. Однако, как отмечалось выше, в настоящее время на большинстве заводов-изготовителей отсутствует контроль выявления дефектов металла, находящиеся за нормированными пределами чувствительности применяемых методов и средств контроля. Например, по нормам УЗК труб из аустени

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.