НАУКА • ТЕХНИКА • ПРОИЗВОДСТВО

Агломерационное производство

УДК 669.162.16

ОПТИМИЗАЦИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ТВЕРДОГО АГЛОМЕРАЦИОННОГО ТОПЛИВА

©В.В. Титов, В.И. Искалин, Н.Е. Григорьев, С.Г. Мурат, ОАО «Тулачермет» В.П. Готовский, А.Б. Воробьев, ОАО «Белмеханобр»

Современные масштабы агломерации железных руд,

характеризующееся большими объемами производства, а также развитие других потребителей мелких классов кокса привели к возникновению постоянного дефицита коксовой мелочи - основного вида топлива для агломерации.

Так, потребность в коксовой мелочи составляет в среднем 10-14% от общего производства кокса, а производство ее - только 4-5%. Положение усугубляется постоянным ростом в потребности коксовой мелочи. Такой дефицит в условиях современной экономики требующих постоянного снижения расходных коэффициентов диктует необходимость внедрения технологических решений, направленных на снижение расхода сырьевых материалов, и, в частности, коксовой мелочи.

Гранулометрический состав во многих случаях оказывает решающее влияние на технико-экономические показатели агломерационного производства. От этого показателя зависит как производительность агломерационных установок, так и качество агломерата. Именно поэтому одним из направлений снижения расхода твердого топлива для аглопроизводства является оптимизация его гранулометрического состава.

Известное положение о том, что оптимальной является крупность твердого топлива класса -3 мм с остатком на сите 4-7%, по нашему мнению, не совсем верно. При дроблении коксовой мелочи до такой крупности количество класса -0,5 мм значительно возрастает, что ухудшает показатели процесса спекания.

Проведенные исследования влияния крупности коксовой мелочи на процесс спекания показывают, что увеличение доли фракций класса -0,5 мм в топливе приводит к снижению производительности агломерационных установок и ухудшению качества агломерата. Это объясняется условиями формирования гранул аглошихты и изменением окислительно-восстановительного потенциала продуктов горения. Ранее проведенными исследованиями установлено, что уменьшение крупности коксовой мелочи резко ухудшает механическую прочность агломерата и увеличивает содержание мелочи в агломерате. В промышленных условиях при окомковании шихты частицы топлива крупностью -0,5 мм закатываются в комки, в связи с этим диффузия кислорода к ним затрудняется, что вызывает нарушение в протекании процессов горения топлива. Это приводит к тому, что процесс агломерации идет значительно дольше и, как следствие, снижается производительность.

Таким образом, необходимость получения агломерационного топлива с максимально низким содержанием мелочи класса -0,5 мм представляется весьма перспективным направлением в совершенствовании технологии производства агломерата. Пути решения этой проблемы — в изменении техники дробления с учетом физико-механических свойств кокса.

ОАО «Белмеханобр» совместно с ОАО «Тулачермет» в 2004 г. была проведена работа по оптимизации гранулометрического состава твердого топлива.

Для оценки влияния снижения степени переизмельчения твердого агломерационного топлива были проведены опытные спекания аглошихт. Лабораторные исследования заключались в спекании серий аглошихт на аглочаше диаметром 220 мм с площадью спекания 0,038 м2.

Анализ данных, полученных по результатам опытных спеканий, показал, что при уменьшении в твердом агломерационном топливе содержания класса -0,5 мм на 10%, чем в обычном (базовый вариант), позволяет увеличить производительность агломерационных установок на 3,12% и снизить расход топлива в шихте на 7,20% при сохранении прочностных характеристик агломерата на базовом уровне.

Ранее сотрудниками ОАО «Белмеханобр» был разработан способ дробления коксовой мелочи с использованием усилий сдвига с целью снижения содержания в топливе класса -0,5 мм. Суть способа заключалась в изменении скоростей вращения валковой дробилки таким образом, чтобы скорость вращения подвижного и неподвижного валков была различной.

Лабораторные исследования были проведены на полупромышленной четырехвалковой дробилке. Скорость вращения одного валка изменяли с интервалом 0,5 об/мин, скорость вращения неподвижного валка была постоянной и составляла 105 об/мин. Результаты исследований выявили (табл. 1), что наилучшие показатели достигнуты при разнице в скоростях вращения подвижного и неподвижного валков 5 об/мин: выход класса -0,5 мм в дробленом топливе снизился на 10,1-10,6%.

Таблица 1. Результаты исследований на полупромышленной четырехвалковой дробилке при переменной скорости подвижного валка

Скорость вращения подвижного валка, об/мин Выход класса крупности, %

-3+5 -3+2 -2+1,5 -1,5+0,5 -0,5

95 10,7 10,4 16,4 23,6 38,9

100 11,8 10,6 19,8 28,2 29,6

105 10,2 8,6 20,3 21,2 39,7

110 13,2 10,8 22,7 24,2 29,1

115 9,6 11,8 17,3 20,7 40,6

Это объясняется тем, что при различной скорости вращения валков происходит переориентация положения куска таким образом, что он затягивается валками более тонкой стороной, что способствует возникновению напряжений сдвига в куске, а это, в свою очередь, позволяет уменьшить прилагаемые усилия и снизить содержание в топливе класса -0,5 мм. Разрушение на-

16 | НАУКА ' ТЕХНИКА ' ПРОИЗВОДСТВО Агломерационное производство

и >

С

А

СО

ш С и

> с;

До модернизации 1 3

й, = 863 мм п, = 129 об/мин

2

= 560 мм п = 188 об/мин

03 = 863 мм п3= 129 об/мин

4

Р4 = 560 мм п = 188 об/мин

После модернизации

1 3

Р, = 850 мм п, = 129 об/мин

2

Р2 = 568 мм п2= 193 об/мин

Р3 = 863 мм п3 = 129 об/мин

= 560 мм п = 188 об/мин

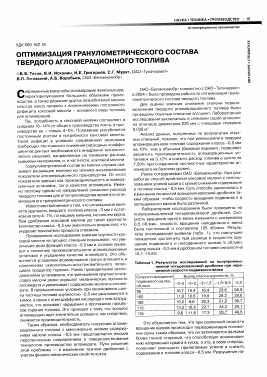

Схема модернизации четырехвалковой дробилки, валки:

1 - верхний неподвижный,

2 - нижний подвижный,

3 - верхний подвижный,

4 - нижний неподвижный

иболее прочных перегородок пор происходит с меньшим усилием, далее в действие вступает масштабный фактор, согласно которому с уменьшением крупности возрастают усилия, необходимые для разрушения. Для разрушения более мелких, вновь образованных кусков требуются большие напряжения, в связи с этим не происходит их переизмельчения.

Для проведения промышленных испытаний в агло-цехе ОАО «Тулачермет» была модернизирована четы-рехвалковая коксовая дробилка № 5 (рисунок).

Испытания проводились в три этапа при зазоре между нижними валками 0,5 мм (1-й), 1,0 мм (2-й), 1,5 мм (3-й).

Эффективность предложенного способа оценивалась путем рассева проб коксовой мелочи по характерным классам крупности на ситах 5,0; 3,0; 0,5 мм. Контролю подвергались следующие продукты:

• питание дробилки;

• разгрузка дробилки.

Таблица 2. Результаты исследований на

полупромышленной дробилке при различном зазоре между нижними валками

При увеличении зазора до 2,5 мм получается агломерационное топливо следующего гранулометрического состава:

Наименование Выход классов крупности, %

продукта +5 мм -5+3 мм -3+0,5 мм -0,5 мм

1 -й этап

Питание дробилки 48,8 6,4 24,8 20,0

Базовый режим 2,7 10,6 39,6 47,1

Эксперимент 2,9 11,9 I 53,0 32,2

2-й этап

Питание дробилки 58,4 5,6 15,8 20,2

Базовый режим 1,5 12,3 46,5 39,7

Эксперимент 4,7_ 13,1 50,3 32,2

3-й этап

Питание дробилки 44,8 8,2 24,7 22,3

Базовый режим 1,8 11,3 48,3 38,6

Эксперимент 4,8 15,3 53,7 26,7

Из приведенных в табл. 2 данных видно, что результатом работы дробилки в режиме получения топлива 93-94% крупностью класса -3 мм (базовый режим) происходит переизмельчение коксовой мелочи со средним выходом класса-0,5 мм 41,8%.

Проведенные исследования показали, что максимальное снижение прироста класса -0,5 мм (4,4%) достигается при зазоре между нижними валками, равном 1,5 мм.

Выход классов, % 10,1 15,9 41,1 32,9

работы коксовой

Класс крупности, мм +5,0 -5,0+3,0 -3,0+0,5 -0,5

Для оценки влияния режимов дробилки № 5 на технико-экономические показатели аглопроцесса была проведена вторая стадия работы, которая включала в себя три этапа опытно-промышленных спеканий агломерата с использованием топлива с экспериментальной дробилки: 1-й этап — 19,0 ч; 2-й этап — 26,3 ч; 3-й этап — 92 ч.

Полученные данные позволили сделать вывод о том, что предлагаемый способ оптимизации гранулометрического состава твердого топлива — эффективный путь увеличения производительности агломашин. Все этапы характеризовались увеличением производительности по сравнению с периодом работы на традиционно дробленом топливе. Наибольший прирост производительности отмечался на 3-м этапе (зазор между нижними валками 1,5 мм) - производительность увеличилась на 2,16%.

Следует отметить, что высокое содержание фракции -0,5 мм в дробленом топливе негативно влияет на стабильность химического состава по РеО. В подтверждение этого были обработаны данные по укладке агломерата по РеО в экспериментальный и базовый периоды, а также рассчитано среднее значение РеО в агломерате. Было выявлено, что во всех экспериментальных периодах стабильность химического состава по РеО выше по сравнению с базовыми периодами в среднем на 11,3%. Кроме этого, отмечается увеличение содержания РеО в агломерате при работе на экспериментальном топливе в среднем на 0,44%, что эквивалентно снижению расхода твердого сухого топлива 1,01 кг/т при условии сохранения установленной базы.

Выводы.

Оптимизация гранулометрического состава твердого агломерационного топлива позволяет:

- улучшить технологическую ценность аглотоплива;

- снизить его расход на процесс спекания;

- уменьшить вредные газообразные выбросы в атмосферу от аглофабрики;

- стабилизировать состав агломерата по РеО.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.