УДК 620.179.14

ОПЫТ ПРИМЕНЕНИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ДЕТАЛЕЙ ИЗ СТАЛИ 40Х

Г. В. Вида

Рассмотрены методы неразрушающего контроля твердости деталей из стали 40Х, подвергнутых закалке, в том числе ступенчатой ("теплой"), и последующему отпуску в различных интервалах температур.

Сталь 40Х (ГОСТ 4543—71) широко применяется в машиностроении. Из нее изготовляют оси, валы, пальцы, втулки, болты и гайки специального назначения, фланцы, впускные клапаны, фрикционные диски, коленчатые валы и др. Используется она после нормализации, закалки и последующего отпуска (улучшения), поверхностного упрочне-

55 50 45

40 а: 3;

35

150 135 .120 105 90 75

30 25 20 15 10

0 100 200

300

f Oj

ОТП'

400 500 600

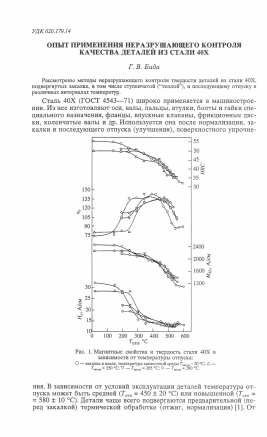

Рис. 1. Магнитные свойства и твердость стали 40Х в

зависимости от температуры отпуска: О — закалка в масле, температура закалочной среды Ги11„ ~ 20 °С; Д — = 250 "С; V — Т^ = 265 °С; О — Г„,ф = 280 °С.

ния. В зависимости от условий эксплуатации деталей температура отпуска может быть средней (Готп = 450 ± 20 °С) или повышенной (Готп = = 580 ± 10 °С). Детали чаще всего подвергаются предварительной (перед закалкой) термической обработке (отжиг, нормализация) [1]. От

всего комплекса режимов термообработки зависят как эксплуатационные, так и магнитные свойства.

55

50

45

О ас а:

40

35

30

д

О • ▼

Д А

О

АО

*

АО»

ОЛ.

1200

1600 2000 МНг, А/см

2400

Рис. 2. Корреляция релаксационной намагниченности и твердости

стали 40Х:

1 т

1 1а1

ПЛ. 1, _ = 250 °С; Д — пл. 2, Г„ ,„ = 265 'ЧГ; ♦ — пл. 3, Г,

= 250 °С; V — пл. 1, = 265 °С; О — пл. С; • — пл. = 280 °С; А — пл. 2,

▼ пл. 1 мк.ср *» 1 зак.ср . •

= 280 "С; Г — пл. 3, Т^ = 280 °С; ■ — пл. 4, Тшср = 280 °С.

1

О

О

-

Исследованию зависимости магнитных и механических свойств стали 40Х от Тзак и Тотп, а также возможности применения магнитных методов контроля их качества посвящен ряд работ [2—5].

На рис. 1 приведены зависимости от температуры отпуска Тотп коэрцитивной силы Нс, релаксационных намагниченности Мн и магнитной восприимчивости %,., а также твердости ИКС стали 40Х, 'подвергнутой нормальной (в масло комнатной температуры) и ступенчатой (с предварительной изотермической выдержкой в щелочной ванне при 250, 265 и 280 °С и последующим охлаждением в воде) закалке. Видно, что лучше всего с твердостью коррелирует релаксационная намагниченность. Корреляционное поле МНг и НЯС для образцов разного химического состава (пяти плавок), подвергнутых нормальной (одна плавка (0,38 % С)) и "теплой" закалке при указанных выше температурах (четыре плавки: пл. 1 — 0,37 % С, 1,03 % Сг; пл. 2 — 0,39 % С, 1,00 % Сг; пл. 3 — 0,41 % С, 0,80 % Сг; пл. 4 — 0,38 % С, 1,05 % Сг), а также отпущенных при различных температурах, представлено на рис. 2. Уравнение связи между НЯС и МНг имеет вид:

НЯС = 16,1 + 0,0152734М„г; Я = 0,923, 5СТ = 1,596НЛС.

Здесь /? — коэффициент множественной корреляции; 5СТ — стандартная ошибка расчета. Видно, что по Мн можно успешно контролировать твердость этой стали, подвергнутой как нормальной, так и ступенчатой закалке и последующему отпуску.

На рис. 3 приведены зависимости показаний /,ю магнитного структуро-скопа МС-1 ИФМ от твердости закаленных и отпущенных при различных температурах деталей специзделия двух типоразмеров из стали 40Х.

Указанные детали изготовляются из круга (ГОСТ 7417—75) и подвергаются ступенчатой закалке:

нагрев в соляной ванне при 840—900 °С, выдержка 5—10 мин; переохлаждение в щелочи при 180—260 °С в течение 1—2 мин; две промывки в горячей воде.

Отпуск осуществляется нагревом в селитровой ванне при 420—450 °С с выдержкой 35—40 мин и охлаждением в холодной воде.

70

60

50

ч

о

В£

40

30

20

10

0

1

_L

_L

140

120

100

V

к

80

60 -

40

•I.

20

J

0

30 35 40 45 50 55

%

• •

• \

• •

• •

•••

_L

30 35 40 45 50 HRC, ед

Рис. 3. Зависимость показаний магнитного структуроскопа МС-1 ИФМ от твердости деталей двух типоразмеров. Пунктиром обозначен интервал нормальной твердости.

б

а

В зависимости от режимов эксплуатации для разных типов этих деталей техническими условиями установлены различные верхние и нижние пределы годности по твердости (37—42,5; 38—45; 42—46,5НЯС). Из рис. 3 видно, что при определенном объеме перебраковки можно успешно контролировать указанные детали магнитным методом.

Магнитный структуроскоп МС-1 ИФМ был внедрен для контроля твердости мотоциклетных коленчатых валов ИЖЮ4-1-12, ИЖЮ4-1-13, ИЖЮ4-1-14 и ИЖЮ4-1-21. Деталь представляет собой ось с махович-ным диском. Технологический цикл изготовления следующий:

штамповка заготовок после нагрева до 1200—1230 °С. Температура конца штамповки не ниже 780 °С;

нормализация при 910±10 °С. При получении после нормализации твердости (1 < 3,9 мм (с1 — диаметр отпечатка) детали подвергаются отпуску при Тотп = 670 ± 20 °С с последующим охлаждением в воде или на воздухе;

предварительная механическая обработка;

закалка с температур Гзак = 850 ± 10 °С в масле с температурой не выше 85 °С;

отпуск при 450±20 °С.

В термообработанном виде твердость должна находиться в пределах 37—44 HRC.

Рис. 4. Зависимость показаний магнитного структу-роскопа МС-1 ИФМ от твердости мотоциклетных коленвалов (О). Темные точки (•) соответствуют коленвалам, у которых в закаленном состоянии /„ < 67 мА.

На ряде деталей, предварительно прошедших на заводе-изготовителе технологический цикл вплоть до закалки, с целью вариации твердости, оценки возможности контроля и градуировки магнитного структуро-скопа МС-1 ИФМ в лабораторной печи провели отпуск в интервале 300 °С < Гот„ < 650 °С. Результаты испытания прибора приведены на рис. 4. Из рисунка видна удовлетворительная корреляция показаний прибора с твердостью деталей. Вместе с тем результаты испытаний отдельных коленвалов в закаленном состоянии, для которых показания прибора в режиме измерения коэрцитивной силы составляли /рс < 67 мА, выпадают из общего линейного корреляционного поля и на рис. 4 они представлены черными точками.

Этот результат показал необходимость рассортировки деталей после закалки по коэрцитивной силе. На рис. 5 приведена кривая распределения по показаниям коэрцитиметра деталей (100 шт.) из производственного потока (сплошная линия 1): она обладает асимметрией и появлением дополнительных максимумов в области низких коэрцитивных сил. Если выделить в отдельную группу изделия с < 67 мА, соответствующие

нормально закаленным, то получится почти симметричная кривая распределения 3. Среднее значение /рс. = 71,2 мА также близко к максимуму кривой 3.

Оставшиеся после выделения детали образовали кривую 2 распределения с двумя максимумами. Максимум, соответствующий /рс ~ 64 мА, вероятно, отражает недогретые при закалке детали, второй максимум трудно объяснить одним лишь недогревом при закалке. Можно предположить, что здесь имеет место неудовлетворительная исходная структура, обусловленная штамповкой и последующим отпуском.

Рис. 5. Кривая (1) распределения по показаниям магнитного структуроскопа МС-1 ИФМ в режиме измерения коэрцитивной силы числа л, коленвалов в закаленном состоянии, часть (3) этой кривой (п2) для коленвалов, у которых /рс > 67 мА и разностная (л, - п2) кривая (2).

Для деталей, которые отражает кривая 3, уравнение связи твердости с показаниями магнитного структуроскопа имеет вид:

НЯС = 46,8 - 0,158/*, при Я = -0,88; 5СТ = 0,99ИКС.

Особую категорию деталей из стали 40Х, представляют собой седла клапана впуска и выпуска дизельного двигателя, которые после закалки подвергаются более высокому отпуску, чем описанные выше детали. В основном технология их изготовления аналогична описанной выше технологии для мотоциклетных коленвалов. Исключение составляет несколько более высокая температура нагрева перед закалкой — Гзак = = 860 ± 10 °С с выдержкой 1,5 ч, охлаждение — в масле при температуре не выше 70 °С. Отпуск проводится при Тотп = 580 ± 10 °С в течение 3 ч с последующим охлаждением в воде комнатной температуры. Твердость нормально обработанных деталей должна составлять 21—28НЯС.

2 Дефектоскопия, № 1, 2003

Поскольку в процессе термообработки клапаны (в форме колец) приобретали овальность, встал вопрос об уменьшении влияния зазора на показания магнитного структуроскопа МС-1 ИФМ. С этой целью был раз-

Рис. 6. Схематическое изображение двойного ПЭМ: со сплошным сердечником (а) и раздельным сердечником (б).

работай двойной приставной электромагнит (ПЭМ), варианты схематических изображений которого представлены на рис. 6, а общий вид — на

рис. 7. Из рис. 6 видно, что двойной преобразователь фактически представляет собой два стандартных П-образных электромагнита. Здесь 1 — ферродатчики, 2 — катушки намагничивания (перемагничивания), 3 — испытуемые детали, 4 — сердечники ПЭМ.

Рис. 7. Общий вид двойного электромагнита

В зависимости от формы детали сердечники 4 электромагнита могут быть сплошными (общими для обоих электромагнитов), как показано на

10 20 30 40 НЯС, ед

Рис. 8. Зависимость величины показаний магнитного структуроскопа МС-1 ИФМ от твердости колец клапанов при различных значениях перемагничивающего тока: /,,.„ = 16 (линия У), 40(2), 72 .У), 80 (4), 120 (5), 160 (б) и 200 мА (7).

рис. 6а, или разрезными (рис. 66). Первые можно использовать для контроля качества прутков, полос (тогда его сердечник следует надрезать

лишь несколько более половины), второй — для любых деталей с ограниченными размерами испытуемого участка.

Электрическое соединение намагничивающих катушек — последовательное, однако полярность в участке детали в зависимости от типа сердечника может быть разной. Для случая, представленного на рис. 6а, оба ПЭМ на одном конце испытуемого участка прутка при намагничивании или перемагничивании должны создавать один и тот же полюс, намагничивая и перемагничивая этот участок сообща. Если изделие имеет форму кольца, как например, в исследуемом случае, катушки ПЭМ можно подключить и встречно. Тогда каждый ПЭМ будет работать индивидуально. В обоих случаях сигнал в измерительных катушках ферродатчиков суммируется. Уменьшение чувствительности к зазору двойного ПЭМ осущес

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.