СТРУКТУРА, ФАЗОВЫЕ ПРЕВРАЩЕНИЯ И ДИФФУЗИЯ

УДК 532.782:539.25

ОСОБЕННОСТИ ФАЗООБРАЗОВАНИЯ И ФОРМИРОВАНИЯ СТРУКТУРЫ В ВЫСОКОЭНТРОПИЙНЫХ СПЛАВАХ СИСТЕМЫ AlCrFeCoNiCu, (х = 0; 0.5; 1.0; 2.0; 3.0)

© 2015 г. Н. А. Крапивка*, С. А. Фирстов*, М. В. Карпец*, А. Н. Мысливченко**, В. Ф. Горбань*

*Институт проблем материаловедения им. И.Н. Францевича НАНУкраины, 03680Киев, ул. Кржижановского, 3 **Национальный технический университет Украины "КПИ", 03056Киев, пр-т Победы, 37

e-mail: zvyagina-47@yandex.ru Поступила в редакцию 25.06.2014 г.; в окончательном варианте — 11.08.2014 г.

Аргоно-дуговой плавкой в атмосфере чистого аргона были выплавлены сплавы системы AlCrFeCoNiCux (х = 0; 0.5; 1.0; 2.0; 3.0). Изучены фазовый состав и микроструктура полученных сплавов, а также определены их механические свойства. Результаты показали, что увеличение количества меди в сплавах приводит к изменению фазового состава от однофазного (ОЦК) до трехфазного (ОЦК + ГЦК1 + ГЦК2), при этом структура изменяется от крупнозернистой полигональной до сложной дендритной (первичные дендриты (DR) + вторичные дендриты (SDR) + междендритная фаза (ID)). Определена область электронных концентраций сплавов, в которых одновременно присутствуют ОЦК- и ГЦК-фазы. Экспериментально найдена предельная электронная концентрация устойчивости ОЦК-решетки. Измерена микротвердость и определенны модули Юнга сплавов во всем интервале изменения концентрации меди.

Ключевые слова: высокоэнтропийные сплавы, микроструктура, кристаллизация, свойства, фазооб-разование.

DOI: 10.7868/S0015323015030080

ВВЕДЕНИЕ

Десять лет назад УеИ разработал научные основы и сформулировал формальные критерии принадлежности материала к новому классу сплавов, которые получили название высокоэнтропийные эквиатомные сплавы (ВЭС) [1]. Согласно этим критериям к ВЭСам относятся сплавы, которые содержат не менее 5 элементов, причем количество каждого из них не должно превышать 35 ат. % и не должно быть меньше 5 ат. %. Классическими примерами ВЭСов являются многокомпонентные сплавы, в которых элементы находятся в равной атомной доле.

Этот класс сплавов действительно является новым, так как процессы структуро- и фазообразова-ния в них, а также диффузионная подвижность атомов, механизм формирования механических свойств и термическая стабильность существенно отличаются от аналогичных процессов в традиционных сплавах. К последним относятся сплавы, в которых есть базовые элементы (Бе, N1, Мо, А1 и др.), определяющие кристаллическую решетку материала. Фазовый состав таких сплавов легко прогнозировать, исходя из двойных или тройных диаграмм состояния, а введение легирующих до-

бавок приводит либо к твердорастворному упрочнению исходной решетки, либо к выделению в ней дисперсных фаз.

Несмотря на большое количество элементов в ВЭСах, они чаще всего кристаллизуются в виде простых ОЦК-, ГЦК- и ГПУ-твердых растворов, причем выделение дисперсных интерметаллидов в них не наблюдается [2]. Такой характер фазооб-разования в ВЭСах обусловлен высоким значением энтропии смешения (^т1х > 11 Дж/(моль К)), поэтому образование низкоэнтропийных фаз в них при кристаллизации из расплава маловероятно. В настоящее время изучено более ста различных ВЭСов, и, несмотря на то, что исследования носят пока чисто научный характер и направлены на установление закономерностей влияния различных факторов (размер атомов, электроотрицательность, энтальпия смешения, электронная концентрация и т.д.) на свойства получаемых ВЭСов [3], среди исследованных сплавов есть материалы, которые по твердости, жаропрочности, жаростойкости, коррозионной стойкости, износостойкости и термостабильности уже могут конкурировать с лучшими традиционными сплавами специального назначения.

Что же касается влияния ранее перечисленных факторов на фазообразование в ВЭСах, то надежно установлена только взаимосвязь между средней электронной концентрацией сплава р и видом кристаллографической решетки образующегося твердого раствора [4—5]: при р < 4.25 эл./ат. формируется ГПУ-решетка, в интервале от 4.25 до 7.2 эл./ат. — ОЦК-решетка, и при р > 8.2 эл./ат. — ГЦК. В сплавах с электронной концентрацией от 7.2 до 8.2 эл./ат. образуется смесь ОЦК- и ГЦК-твердых растворов. На самом деле приведенные концентрационные границы могут смещаться в зависимости от скорости кристаллизации сплавов, и, поэтому, у разных авторов на разных сплавах результаты могут не совпадать [6]. Именно двухфазные сплавы из области совместной кристаллизации ОЦК- и ГЦК-решеток являются наиболее интересными с точки зрения практического использования, так как представляют собой естественный композит, в котором разветвленные ОЦК-дендри-ты являются упрочняющей фазой, а междендритный ГЦК-твердый раствор — пластичной матрицей. Изменяя среднюю электронную концентрацию расплава в интервале сосуществования двух фаз, можно в широких пределах регулировать их объемное соотношение, а, значит, и прочностные и пластические свойства материала.

Для исследований в качестве исходного ВЭСа был взят сплав А1СгБеСо№, который является однофазным (ОЦК) и уже довольно хорошо изучен [7]. В качестве шестого элемента для изменения электронной концентрации мы взяли медь по четырем причинам:

Во-первых, каждый атом меди вносит в систему максимальное количество электронов (11), что позволяет изменять среднюю электронную концентрацию в широких пределах;

Во-вторых, медь со всеми элементами, кроме А1, имеет положительные энтальпии смешения и должна при кристаллизации выполнять функции сильно ликвирующего элемента;

В-третьих, по размеру атомы меди очень близки к размерам атомов Сг, Бе, Со, и N1, что исключает влияние дополнительного фактора — размерного несоответствия на свойства сплава;

В-четвертых, медь находится в том же периоде, что и остальные элементы сплава, что исключает энергетический дисбаланс при объединении электронов в сплаве.

В задачу исследований входило установление закономерностей влияния меди на фазообразование и формирование структуры в сплавах А1СгРеСо№Сих (х = 0; 0.5; 1.0; 2.0; 3.0), а также на их физико-механические свойства.

МЕТОДИКА ЭКСПЕРЕМЕНТА

Многокомпонентные сплавы AlCrFeCoNiCux были получены в вакуумно-дуговой печи МИФИ-9 с нерасходуемым вольфрамовым электродом переплавом шихты массой 50 г на медной водоохла-ждаемой подине в атмосфере очищенного аргона. В качестве сырья использовали компоненты чистотой не хуже 99.5%. Слитки переплавляли 6— 7 раз для гомогенизации состава; от слитков от-плавляли фрагменты массой — 7 г и кристаллизовали в виде дисков, что обеспечивало скорость охлаждения 80—100 К/с. Для исследования использовали донную часть слитков, в которой реализуется максимальная скорость охлаждения и отсутствуют дефекты кристаллизации (усадочная пористость) и кристаллографическая текстура.

Рентгенографические исследования проводили в монохроматическом Cu Za-излучении на ди-фрактометре Ultima IV фирмы RIGAKU (Япония). Дифрактограммы снимали методом пошагового сканирования в интервале 28°—88° углов 20. Обработку экспериментальных результатов выполняли с помощью программы для полнопрофильного анализа рентгеновских спектров от смеси поликристаллических фазовых составляющих Powdercell 2.4.

Микроструктуру сплава исследовали с помощью растровых электронных микроскопов Super-probe-733 (JEOL) и РЭМ-микроструктуру сплава исследовали с помощью растровых электронных микроскопов Superprobe-733 (JEOL) и РЭМ-106И "Selmi", последний оснащен системой энергодисперсионного анализа (EDS), что позволило провести локальный химический анализ в диапазоне атомных номеров элементов от 11 (Na) до 92 (U) с локальностью до 1 мкм.

Исследование физико-механических характеристик сплавов проводили методом микроинден-тирования на установке "Микрон-гамма" [8] при нагрузке до F = 0.3 Н алмазной пирамидой Берко-вича с углом заточки 65°, с автоматически выполняемыми нагружением и разгружением на протяжении 30 с. Одновременно проводилась запись диаграммы нагружения, выдержки и разгружения в координатах F—h. Точность определения силы F составляла 10-3 Н, глубины внедрения h инденто-ра ±2.5 нм. Значения показателей диаграммы F, hmax, h^, hc, hs, фиксировали по данным двух тысяч точек на диаграмме индентирования и, кроме того, проводили автоматическое вычисление таких характеристик материала, как твердость (Н) и контактный модуль упругости (Er) в соответствии с международным стандартом ISO 14577-1:2002(Е).

3000

2000

ч о

Я

н о

1000

Я 1 ^ А1СгЕеСо№Сих 2 • оцк • § - ГЦК 1 а а

х = 2

1 _ Л А . .. .. м=1

х = 0.5

_ . .......- х=0

111111

30 40 50 60 70 29, град

80

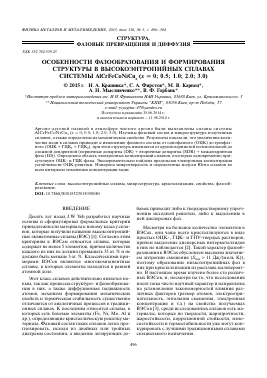

Рис. 1. Рентгеновский дифрактометрический анализ системы А1СгРеСо№Сих, в зависимости от содержания меди.

(ОЦК + ГЦК1 + ГЦК2). На рис. 2 показаны увеличенные пики дифракции рентгеновских лучей для сплавов А1СгБеСо№Си2 и А1СгРеСо№Си3 в интервале углов 20 = 40°—52°.

Видно, что фазы ГЦК1 и ГЦК2 отличаются одна от другой лишь небольшим различием в параметрах решетки 0.3634 и 0.3603 нм, и четкое разделение этих пиков возможно только на больших углах (20 > 70°). Кинетика изменения объемного соотношения фаз показана на рис. 3.

Видно, что при изменении содержания меди от х = 0 до х = 3.0 количество ОЦК-фазы уменьшается от 100% до 5%, и можно предположить, что при более высокой концентрации меди сплав будет уже двухфазным с (ГЦК1 + ГЦК2)-решетка-ми. Следует также отметить, что во всех исследованных сплавах параметр решетки ОЦК-фазы изменяется незначительно, как и параметры решеток ГЦК1-, и ГЦК2-фаз.

0

ПОЛУЧЕННЫЕ РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ ФАЗОВЫЙ СОСТАВ

На рис. 1 приведены дифрактограммы, полученные на сплавах А1СгРеСо№Сих. Видно, что, несмотря на то, что в состав сплавов входит шесть элементов, они кристаллизуются в виде простых твердых растворов с ОЦК- и ГЦК-решетками.

Исходный сплав А1СгБеСо№ кристаллизуется в виде однофазного разупорядоченного ОЦК-твер-дого раствора с параметром решетки 0.2884 нм. По мере увеличения концентрации меди в расплаве наряду с ОЦК-фазой появляется ГЦК-фаза (х = 0.5; 1.0), а при х = 2 и х = 3 выделяется еще одна ГЦК2-фаза. Таким образо

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.