МИКРОЭЛЕКТРОНИКА, 2004, том 33, № 1, с. 10-16

ТЕХНОЛОГИЯ ИНТЕГРАЛЬНЫХ СХЕМ

УДК 621.382.8

ОСОБЕННОСТИ ПРИМЕНЕНИЯ АЛЮМИНИЕВОМ МЕТАЛЛИЗАЦИИ

В ИНТЕГРАЛЬНЫХ СХЕМАХ

© 2004 г. В. К. Смолин

Научно-исследовательский институт измерительных систем им. Ю.Е. Седакова, г. Нижний Новгород

Поступила в редакцию 11.11.2002 г.

В настоящей работе сделана попытка дать ретроспективу решений вопросов, связанных с нанесением, модификацией и размерной обработкой алюминиевых слоев.

Алюминий является одним из основных материалов для создания межсоединений в тонкопленочных и полупроводниковых интегральных схемах и обладает рядом хороших потребительских свойств: низким удельным сопротивлением (~2.7 х х 10-6 Ом см), хорошей адгезией к оксидным диэлектрикам, низкой температурой плавления (933 К), высокой пластичностью, стойкостью к окислительному действию атмосферы и радиации, возможностью образования омических контактов с кремнием и т.п. Общепризнано, что для СБИС с проектными нормами до 0.25-0.35 мкм алюминий будет являться основным проводниковым материалом для формирования многоуровневой коммутации с межслойной изоляцией как на основе БЮ2, так и других, в частности low-k, диэлектриков [1, 2].

Проблемам применения алюминия и его сплавов в технологии металлизации посвящено большое количество как обзоров, так и узконаправленных публикаций. Основные ограничения применения алюминиевой металлизации, сформулированные еще в 70-х годах, заключаются в следующем [3]:

трудность нанесения алюминия гальваническим методом;

низкая стойкость к электродиффузии;

коррозия алюминия вследствие гальванических эффектов при одновременном использовании других материалов;

рекристаллизация алюминия при достаточно низких температурах и в связи с этим появление на пленках бугорков;

довольно интенсивная реакция А1 с БЮ2 при температурах порядка 773 К.

Актуальность указанных проблем сохраняется и на сегодняшний день, поскольку найденные пути решения порождают новые задачи, которые для их объективного анализа требуют обращения к начальным условиям.

1. МАССОПЕРЕНОС В ТОНКИХ ПЛЕНКАХ АЛЮМИНИЯ

Коэффициент диффузии в тонких пленках А1 при температурах 673-773 К в несколько десятков раз выше, чем в объемном материале из-за преимущественной диффузии по границам зерен. Растворение идет неравномерно и преимущественно через локальные участки контакта, в которых нет естественного оксида [4].

Электродиффузия в тонких пленках алюминия являлась предметом многочисленных исследований [5, 6]. Значения энергии активации, которые были определены при температурах до 623 К, составляют 0.5-0.6 эВ; это свидетельствует о том, что перенос происходит путем диффузии по границам зерен, так как для объемной диффузии значения энергии активации составляет 1.4 эВ. Повышение стойкости к электродиффузии достигается следующими приемами:

использование крупнозернистых пленок А1 (для пленок с размерами зерна 8 мкм среднее время до разрушения на порядок больше, чем для размера зерен 1.2 мкм);

варьированием температурой и скоростью осаждения в одном цикле;

нанесением металлизации за несколько циклов (за счет образования оксидной пленки на границах раздела);

пассивацией проводников диэлектрическими слоями, сдерживающими процесс массопереноса, в том числе пористыми и плотными оксидами алюминия;

использованием вместо чистого алюминия прецизионных сплавов с добавками Си или (при прочих равных условиях среднее время до разрушения увеличивается примерно на два порядка).

Использование сплавов на основе А1 приводит к увеличению сопротивления: 0.7 х 10-6 Ом см на каждый процент и 0.5 х 10-6 Ом см на каждый процент Си. Наилучшие результаты достигнуты в дорожках А1 - 0.5% Си с так называемой "бамбу-

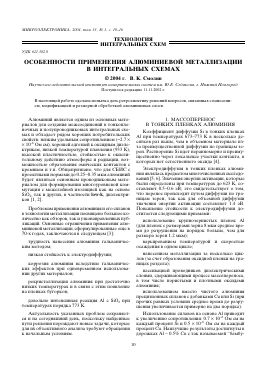

Удельное сопротивление пленок алюминия (исходный материал А99), полученных методом термического испарения

Метод нагрева, материал испарителя, тип оборудования Скорость осаждения, мкм/мин Толщина пленки, мкм Удельное сопротивление, х 10-6 Ом см

1. Резистивный

а) проволочный вольфрамовый 3.0-4.2 0.78-1. 03.0-4.2

б) ленточный из углеграфитовой ткани УТПГ УВН 71П-32 1.0-1.2 0.4-0.5 4.1-4.3

2. Электронно-лучевой нагрев, тигель из Т1Б2 УВН 74П-3 или УВН 75П-13 0.6 0.6 2.2 7.5 2.7 3.4

3. Нагрев электронно-лучевой бомбардировкой навески алюминия, помещенной в медный водоохлаждаемый тигель 01НЭ-7-004 (Оратория-9) 0.18 0.6 1.1 5.7 3.1 2.7

ковой" структурой (границы отдельных зерен только пересекают алюминиевую дорожку).

Для пленок А1, подвергающихся термической обработке, характерно образование выростов. Причиной бурного разрастания приповерхностного зерна являются сжимающие напряжения в покрытиях, развивающиеся в результате диффузионных процессов на границе подложка-покрытие. Под действием напряжений приповерхностное зерно выдавливается, как паста из тюбика [7]. Эти выросты могут приводить к закорачиванию межуровневого диэлектрика и повреждению фотошаблонов при контактной фотолитографии.

Таким образом, для решения проблем, связанных с массопереносом в пленках алюминия, наиболее эффективным является использование алюминиевых сплавов.

2. МЕТОДЫ ФОРМИРОВАНИЯ АЛЮМИНИЕВОЙ МЕТАЛЛИЗАЦИИ.

ОБЩИЕ ПРИНЦИПЫ ПОЛУЧЕНИЯ ПЛЕНОК

Основным принципом нанесения алюминиевой металлизации является физическое осаждение из газовой фазы (ФОГФ, РУБ). Физическое осаждение из газовой фазы представляет две группы методов осаждения - термическое испарение и ионно-плазменное (прежде всего, магне-тронное) распыление, которые принципиально отличаются по способу генерирования атомно-молекулярного состояния вещества: при термическом испарении электрическая энергия преобразуется сначала в тепловую, а затем в механическую энергию осаждаемых частиц; при ионно-плазмен-ном распылении электрическая энергия непосредственно преобразуется в механическую, что повышает степень управляемости процессами.

Термическое испарение в вакууме - первый метод, который широко применялся для осаждения пленок алюминия. Однако при резистивном

способе нагрева он достаточно быстро исчерпал себя из-за низкого качества слоев, связанного с загрязнением испаряемого вещества материалом испарителя, и нестабильностью самого процесса обусловленной, прежде всего, нестабильностью работы испарителя при изменении массы навески испаряемого материала. В таблице приведены значения удельного сопротивления алюминиевых пленок, полученных термическим испарением на промышленных установках. При величине навески 250 мг вольфрамовый проволочный испаритель выдерживает не более 3 циклов испарения. Испаритель из углеграфитовой ткани выдерживает без видимых разрушений до 50-60 циклов, однако при этом требуется приработка испарителя (отпыл на заслонку) в течение 3-4 циклов. На поверхности углеграфитового испарителя образуется карбид алюминия, который при взаимодействии с атмосферной влагой образует А1203 с выделением метана; образующееся покрытие снижает газопроницаемость графитового материала [8]. Наилучшие результаты обеспечивает электронно-лучевое испарение из медного водоохлаждаемого тигля, однако нанесение сплавных пленок затруднено из-за наличия эффекта зонной плавки в тигле ввиду значительного градиента температур (см. таблицу).

При термическом испарении из-за различия давления паров сплавы фракционируют. Слоистая структура наблюдалась при травлении пленок алюминиевого сплава Д20, представляющего собой систему

А1-Си-Мп (6-7% Си, 0.4-0.6% Мп).

При осаждении на неподвижную, нагретую до 473 К, подложку из ситалла СТ 50-1 удельное сопротивление пленок толщиной 1.2-1.5 мкм составляло 5.3 х 10-6 Ом см; после отжига в вакууме при давлении 3 х 10-3 Па и температуре 673 К в течение 30 мин сопротивление уменьшалось до 4.8 х

х 10 6 Ом см, а скорость травления пленок возросла в 1.6-2.0 раза.

Испарение алюминиевых сплавов с сохранением химического состава достигается с использованием "взрывного" испарения. Как правило, для этих целей используется достаточно инертный к испаряемому материалу испаритель, например из TiB2 или BN с подачей материала в виде проволоки из загрузочного устройства [9]. Проводниковые структуры Al-Cu могут быть получены нанесением на поверхность алюминиевой пленки слоя меди и последующим отжигом, вызывающим диффузию меди [10].

Вопросы, связанные с техникой и технологией нанесения пленок методом магнетронного распыления, достаточно полно изложены в работах [1113]. Распыление Al на постоянном токе более эффективно, чем в ВЧ разряде - при одних и тех же энергозатратах скорость осаждения при магнетрон-ном распылении на постоянном токе в 5 раз выше [14] . Скорость осаждения Al при диаметре подложки 200 мм и расстоянии от магнетрона 50 мм составляет величину 1.0-1.2 мкм/мин [11]. При магнетрон-ном распылении алюминиевых сплавов, содержащих Si более 1% и Cu более 2%, наблюдается неравномерное распределение этих компонентов по толщине пленки - примесь вытесняется к поверхностям покрытия. Это может быть устранено дополнительным отжигом [12]. Сопротивление легированных медью алюминиевых пленок составляет примерно (3.3-3.6) х 10-6 Ом см [5].

При металлизации рельефных подложек маг-нетронным распылением позволяет значительно улучшить по сравнению с термическим испарением степень запыленности ступенек (в среднем примерно в 1.5 раза). Одним из недостатков магнетронного распыления является повышенная твердость (примерно в 1.5-1.7 раза большая, чем при испарении из медного тигля) сплавных пленок, что создает определенные трудности при УЗ сварке. Уменьшение твердости может быть достигнуто [15]:

за счет предварительной откачки рабочей камеры до более глубокого вакуума;

нагревом подложки в процессе осаждения;

нанесением дополнительного слоя Al при пониженных температурах;

химическим удалением тонкого приповерхностного слоя.

Защиту алюминиевых пленок от коррозии обеспечивает слой естественного оксида, толщина которого составляет 3 и 27 нм в зависимости от температуры развакуумирования рабочей камеры установки - 373 и 573 К [5]. Пленка оксида может быть использована в качестве маскирующего слоя при травлении, причем оксидной пленки толщиной 10 нм достаточно для обработки ио

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.