ФИЗИКОХИМИЯ ПОВЕРХНОСТИ И ЗАЩИТА МАТЕРИАЛОВ, 2015, том 51, № 1, с. 98-102

НОВЫЕ ВЕЩЕСТВА, ^^^^^^^^^^^^ МАТЕРИАЛЫ И ПОКРЫТИЯ

УДК 621.357.7

ОСОБЕННОСТИ СТРУКТУРЫ И СВОЙСТВ ЭЛЕКТРОЛИТИЧЕСКИХ СПЛАВОВ МЕДИ С ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ © 2015 г. В. В. Поветкин, Т. Е. Иванова, А. В. Исмагилова

Тюменский государственный нефтегазовый университет 625000, г. Тюмень, ул. Володарского, 38 E-mail: emt@yandex.ru Поступила в редакцию 10.04.2014 г.

Установлена роль легирующего элемента в формировании структуры и свойств электролитических сплавов меди. Методами рентгеноструктурного анализа (РСА) и растровой электронной микроскопии (РЭМ) показано, что электрохимическое легирование меди легкоплавкими металлами приводит к образованию на катоде пересыщенных твердых растворов (ПТР), измельчению кристаллической структуры, сглаживанию поверхностного рельефа, упрочнению получаемых осадков, повышению их паяемости и коррозионной стойкости в кислых средах.

DOI: 10.7868/S0044185615010118

ВВЕДЕНИЕ

Перспективы получения электролитических покрытий с улучшенными эксплуатационными характеристиками связаны с электроосаждением сплавов, свойства которых значительно шире и разнообразнее, чем у металлов. Одной из особенностей электрокристаллизации сплавов является образование ПТР, возникающих при совместном осаждении компонентов, которые в сплавах, полученных металлургическим путем, практически не растворимы друг в друге или имеют ограниченную растворимость [1]. При электрокристаллизации меди совместно с легкоплавкими металлами (Т1, РЬ, Б1, Сё, 1п) в ряде случаев образуются ПТР, которые, благодаря высокой коррозионной стойкости и внешнему виду, могут быть использованы в качестве защитно-декоративных покрытий в различных областях промышленности.

Для сближения потенциалов осаждения меди и указанных металлов используют различные ком-плексообразующие реагенты: аммиакаты, тартра-ты, оксалаты, цитраты, дифосфаты, трилон Б [1—2]. Качественные покрытия с высокими эксплуатационными свойствами осаждаются из трилонатных электролитов [3—8]. Это объясняется поверхностно-активными свойствами аниона этилендиамин-тетрауксусной кислоты и его способностью образовывать высокопрочные комплексные соединения со многими металлами в широкой области рН.

МЕТОДИКА ЭКСПЕРИМЕНТА

В настоящей работе изучали структуру и некоторые свойства электролитических сплавов меди

с легкоплавкими металлами (свинцом, кадмием и таллием), полученных из трилонатных растворов. Использованы также данные по структуре и свойствам сплавов Cu—Bi и Cu—Pb, приведенные в работах [7, 8].

Электроосаждение сплавов проводили в стандартной электрохимической ячейке ЯСЭ-2 по-тенциостатически из электролитов, содержащих азотнокислые или сернокислые соли соосаждае-мых металлов и трилон Б [3—5]. Использовали потенциостат ПИ-50.1 с программатором импульсов ПР-8 Гомельского ПО "Измеритель", интерфейсным блоком "Графит-2" (НТФ "Вольта", С.-Петербург) и ПК IBM PC Pentium-4. Точность поддержания потенциала 0.0005 В. Рабочий электрод представлял собой стальную пластинку площадью 0.5 см2, предварительно покрытую слоем сплава определенного состава (толщиной до 10 мкм). В качестве вспомогательного электрода применяли платиновую пластинку. Потенциалы катода измеряли относительно хлорид-серебряного электрода и пересчитывали в шкалу с.в.э.

Фазовое строение осадков исследовали рентгенографически через 5—7 сут после электролиза с помощью дифрактометра ДРОН-2, используя отфильтрованное кобальтовое излучение. Для расчета параметров ГЦК-решетки меди записывали профили линий (311). Точность определения составляла 2 х 10-4 нм. Размер кристаллитов фазы с ГЦК-решеткой оценивали по методу Селякова— Шеррера [9]. Структуру поверхности и состав све-жеосажденных образцов исследовали в растровом электронном микроскопе (JEOL JSM 6380) c интегрированной системой энергодисперсионного

микроанализа (JED-2300). Термогравиметрический анализ выполняли на дериватографе Q-1500Т (ВНР), нагревая образцы до 600°С со скоростью 20°/мин. Методики измерения микротвердости (Нц), внутренних напряжений (ВН), паяемости (Краб) и коррозионной стойкости (Ук) покрытий описаны ранее [8, 10].

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТА И ИХ ОБСУЖДЕНИЕ

Согласно диаграммам состояния [11], растворимость указанных легкоплавких металлов в меди в твердом состоянии очень мала и составляет менее 1.0%. Различие атомных размеров сооса-ждаемых компонентов превышает полученный Юм-Розери предел для образования твердых растворов замещения (15%). Однако вольтамперо-метрическое изучение [12] показало, что на начальных стадиях электрокристаллизации бинарных систем Си—Б1, Си—РЬ, Си—Сё и Си—Т1 из трилонатных электролитов наблюдается сильное взаимодействие между компонентами. Причем при электрокристаллизации меди с висмутом, свинцом и таллием формируются твердые растворы с положительным отклонением от идеального раствора, а при электроосаждении меди с кадмием образуется система с отрицательным отклонением от идеального раствора. Очевидно, это свидетельствует об образовании наряду с пересыщенными твердыми растворами кадмия в меди выделений интерметаллического соединения Сё3Си.

Процесс электроосаждения сплавов меди рассмотрим на примере системы медь—свинец. На рис. 1 приведены суммарная, раздельные и парциальные поляризационные кривые восстановления меди и свинца. Электроположительный компонент (медь) выделяется на предельном диффузионном токе, и скорость разряда его ионов в сплав практически не изменяется по сравнению с раздельным восстановлением. Электроотрицательный компонент (свинец) начинает выделяться в сплав при потенциалах положитель-нее равновесного потенциала фазы чистого свинца в данном электролите. Последнее свидетельствует об эффекте деполяризации в процессе сплавообразования и может быть связано с формированием на катоде метастабильных фаз, в частности, пересыщенных твердых растворов. Как показал сравнительный анализ поляризационных кривых восстановления, остальные легкоплавкие металлы (висмут, кадмий и таллий) выделяются в медные сплавы также с деполяризацией, т.е. при потенциалах положительнее равновесных потенциалов чистых фаз этих металлов в трило-натных электролитах [8, 12—14].

I, А/дм2 2.0

0.12

0.18

0.24

-Е, Б

Рис. 1. Поляризационные кривые осаждения меди (1), свинца (2) и их сплавов (3). 1', 2 — парциальные кривые осаждения меди и свинца в сплав.

10

15 20 Ме2, %

Рис. 2. Зависимости параметра ГЦК-решетки сплавов Си—Т1 (1), Си—Сё (2), Си-Б1 (3), Си-РЬ (4) от содержания легкоплавкого компонента в осадке.

Проведенный рентгеноструктурный анализ подтвердил результаты вольтамперометрических и поляризационных измерений: при совместном электроосаждении меди с легкоплавкими металлами из трилонатного электролита на катоде образуются пересыщенные твердые растворы замещения (ПТР) с высокой степенью пересыщения (табл.). С ростом содержания легкоплавкого компонента в ПТР увеличивается параметр решетки металла-растворителя (рис. 2), рассеивается текстура [111] последнего, измельчается структура и сглаживается поверхностный рельеф покрытий.

Сравнивая экспериментально определяемые параметры решетки с теоретически рассчитанными по закону Вегарда для предполагаемых раство-

5

100 ПОВЕТКИН и др.

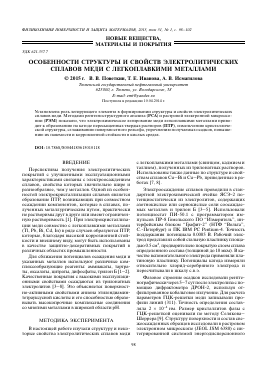

Фазовый состав, структура и свойства электролитических сплавов меди

Сплав -Е, Б Фазы с1, нм НН, МПа ВН, МПа к лраст Гкх

Си-1.8% РЬ 0.12 Си(РЬ) 120 186 55 72 6.8

Си-8.2% РЬ 0.18 Си(РЬ) 80 198 43 76 5.0

Си-19.2% РЬ 0.25 Си(РЬ) 30 201 5 87 3.1

Си-28.8% РЬ 0.30 Си(РЬ) + РЬ <10 206 -15 88 2.2

Си-1.6% Б1 0.22 Си(Б1) 130 208 62 70 11.1

Си-4.7% Б1 0.23 Си(Б1) 90 222 58 74 10.2

Си-7.9% Б1 0.26 Си(Б1) 35 231 46 81 9.0

Си-20.8% Б1 0.31 Си(Б1) + Б1 15 226 18 85 7.6

Си-2.6% Сё 0.33 Си(Сё) 180 210 85 65 5.8

Си-7.2% Сё 0.35 Си(Сё) 90 216 53 68 5.0

Си-12.1% Сё 0.51 Си(Сё) 65 - 40 73 4.5

Си-16.9% Сё 0.60 Си(Сё) + Сё 25 228 24 78 3.9

Си-0.6% Т1 0.50 Си(Т1) 185 206 80 64 5.6

Си-1.8% Т1 0.55 Си(Т1) 120 215 35 70 5.2

Си-7.5% Т1 0.60 Си(Т1) 50 230 20 82 4.0

ров свинца, висмута и кадмия на основе меди, можно заключить, что лишь часть осаждаемого легирующего элемента входит в решетку меди. Другая часть находится либо в виде дисперсных частиц чистого легкоплавкого элемента, либо в виде оксидных и гидроксидных соединений легирующего металла. Однако никаких дополнительных рефлексов кроме сильно размытых линий твердых растворов, на дифрактограммах осадков, полученных при малых поляризациях катода, не наблюдается. Диффузность рефлексов на ди-фрактограммах указывает на высокую дисперсность и концентрационную неоднородность получаемых сплавов.

Дифрактограммы осадков сплавов Си—РЬ, Си—Б1 [8] и Си—Сё, полученные при потенциалах ниже —0.25; —0.26; —0.51 В соответственно, кроме рефлексов твердого раствора на основе меди, содержат также и диффузные рефлексы фаз чистых свинца, висмута и кадмия.

Степень пересыщения полученных твердых растворов зависит от условий электрокристаллизации и в основном определяется дисперсностью осадков. С уменьшением размера структурных элементов (зерен или субзерен) растворимость легирующего компонента (легкоплавкий металл) в сплавах возрастает. Поскольку в ПТР атомы легирующего компонента преимущественно локализуются по границам зерен или субзерен [6], условия электролиза, приводящие к измельчению структуры осадков, (например, снижение потенциала катода), способствуют повышению растворимости легкоплавкого (легирующего) компонента.

При электрокристаллизации бинарных сплавов с преобладающим содержанием одного из компонентов осадки формируются путем периодического образования многоатомных слоев ос-

новного металла, на поверхности которых возникают неравновесные сегрегации атомов легирующего компонента [6]. Естественное стремление получаемого осадка к минимуму суммарной свободной энергии способствует возникновению се-грегаций в дефектных местах осадка, главным образом по границам зерен. Чем выше дисперсность получаемых покрытий, тем больше протяженность межзеренных границ, на которых преимущественно возникают сегрегации атомов легирующего компонента. Растворообразованию способст

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.