УДК 669.17.046.46:669.046.58

ОСОБЕННОСТИ ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ДВУХ- И ТРЕХВАЛЕНТНОГО ЖЕЛЕЗА ИЗ ШЛАКА УГЛЕРОДОМ

© Макеев Сергей Александрович, e-mail: makeev@misis.ru; Зайцев Александр Константинович, канд. техн. наук; Валавин Валерий Сергеевич, д-р техн. наук, e-mail: valavin@misis.ru; Похвиснев Юрий Валентинович, канд. техн. наук, e-mail: romelt@misis.ru Национальный исследовательский технологический университет «МИСиС». Россия, Москва

Статья поступила 08.09.2014 г.

Изучено жидкофазное восстановление двух- (РеО) и трехвалентного (Ре203) железа из шлака активными углями: БАУ (древесный) и КАД (каменноугольный). Получены кинетические зависимости восстановления при 1450 °С из шлаков с начальным общим содержанием железа Реобщ ~ 5%. Показано, что вне зависимости от типа угля жидкофазное восстановление железа до металла из шлаков с доминированием Ре203 затруднено в сравнении со шлаками с доминированием РеО и требует предвосстановления трехвалентного железа до двухвалентного. Установлена зависимость скорости жидкофаз-ного восстановления от свойств углеродного восстановителя (пористости структуры, зольности, содержания серы). Большая восстановительная способность угля БАУ в сравнении с углями КАД коррелирует с меньшей зольностью и содержанием серы для угля БАУ.

Ключевые слова: жидкофазное восстановление; двух- и трехвалентное железо; активные угли; термодинамическое моделирование; технология Ромелт.

Жидкофазное восстановление железа - совокупность процессов, приводящих к образованию железоуглеродистых расплавов при восстановлении углеродом железа оксидов, растворенных в жидком шлаке, — лежит в основе внедоменных технологий получения жидкого чугуна. Восстановителем может являться как твердый углерод, так и углерод, растворенный в каплях образующегося первичного металла; оба процесса изучены достаточно полно. Обзор опубликованных исследований приведен в соответствующих разделах монографии [1]. По сложившимся представлениям, конечной стадией жидкофазного восстановления является восстановление углеродом двухвалентного железа (РеО) с образованием капель железоуглеродистых расплавов. Однако при доминировании в железорудном сырье трехвалентного железа в шлаке появляется заметное количество Ре2О3, что может существенно влиять на ход плавки, особенно для одностадийных технологий, в частности процесса Ромелт [1]. Проведенное ранее [2] термодинамическое моделирование показывает, что жидкофазное восстановление железа углеродом становится возможным только после предварительного восстановления в шлаковом расплаве Ре203 до РеО. Этот вывод вовсе не означает невозможность восстановления железа и формиро-

вания капель железоуглеродистых расплавов в шлаковой ванне промышленных агрегатов. Замешивание частиц угля в шлак, безусловно, создает условия для локального развития восстановления железа и формирования капель чугуна вне зависимости от концентрации Ре2О3 в шлаковой ванне, однако присутствие этого оксида может заметно влиять на общую кинетику процесса.

Целью работы было экспериментальное изучение особенностей жидкофазного восстановления железа углеродом из шлаков с доминированием оксидов двух- (РеО) или трехвалентного (Ре203) железа.

Для решения поставленной задачи выплавляли синтетические модельные шлаки. В этих шлаках при постоянном соотношении базовых компонентов следовало обеспечить доминантное содержание РеО для шлаков с двухвалентным железом (Ре2+) и Ре203 для шлаков с трехвалентным железом (Ре3+). При этом доли сравниваемых оксидов в шлаках первого и второго типов должны быть минимизированы. Все это определило двухэтапное изготовление модельных шлаков. На первом этапе получали базовые безжелезистые шлаки системы Si02—Ca0—Al203—Mg0 по методике, описанной в работе [3]. На втором этапе, добавляя в них оксиды железа марки «Ч», готовили необходимые железистые шлаки.

Для проверки валентного состояния железа в использованных оксидах был использован метод ядерного гамма-резонанса. Анализ показал отсутствие примесей Ре2+ в исходном порошке Ре203; в порошке Ре0 обнаружено присутствие Ре3+ в виде магнетита

Бе,О,. Соотношение Бе2+/Бе3+ составляло 2,45,

3 4

т.е. доля трехвалентного железа «32%.

Сплавление железистых шлаков проводили в цилиндрических корундовых тиглях-реакторах вместимостью примерно 200 см3 в печи Таммана. При введении оксидов железа учитывали восстановительный характер атмосферы печи, в связи с чем могло изменяться валентное состояние железа. Кроме того, подача порошковых материалов в печь сопровождается большим выносом частиц, поэтому сначала были изготовлены компактные образцы оксидов железа, которые получали, замешивая навески порошков оксидов в жидкое стекло. Смесь перемешивали на пластиковой подложке, собирали в «окатыш» и сушили на воздухе. При получении железистых шлаков навеску базового шлака расплавляли и выдерживали при 1400 °С, затем в расплав вводили окатыши с оксидами БеО или Бе2О3 и тщательно перемешивали шлак корундовой палочкой. Тигель охлаждали в печи до затвердевания шлака.

Анализы исходных шлаков (табл. 1) и проб, полученных в экспериментах, проведены в аналитическом сертификационном центре Всероссийского института минерального сырья. Для анализа на общее железо (Беобщ) и (Бе2+) использованы фотометрический и титриметрический методы; концентрацию трехвалентного железа получали по разнице концентраций (Беобщ) и (Бе2+). Следует отметить, что в шлаках на основе Бе2+ доля Бе3+ («32%) соответствует его содержанию в исходной закиси железа (БеО), использованной для приготовления окатышей. Для шлаков на основе Бе3+ его доля находится на уровне 87%, что является следствием частичной диссоциации оксида железа (Бе2О3) при растворении окатыша в шлаке [3].

В качестве углеродных восстановителей были выбраны активные угли двух марок: КАД (каменноугольный) и БАУ-А (древесный, березовый; далее уголь БАУ). Активные угли имеют наибольшую реакционную способность к регенерации СО2 до СО, поэтому для них следует ожидать и высокую восстановительную способность при жидкофазном восстановлении железа из шлака. Угли КАД и БАУ являются дроблеными углями. Для экспериментов отбирали фракцию (-2+1) мм. Обнаружено, что в угле БАУ встречаются чешуйки окалины, а в угле КАД присутствуют частицы с сильными магнитными свойствами (указывает на наличие оксидов железа). Эти примеси удаляли с помо-

щью магнита. Для полученных материалов были определены влажность (№), зольность (А), насыпная плотность (р ), удельная поверхность, общее содержание серы (8общ). Влажность и зольность углей определяли по пяти навескам массой 3 г. Влажность составила 9,0 и 6,7% для БАУ и КАД соответственно. Зольность проб угля КАД колеблется в пределах 9-13%, т.е. разница может достигать порядка 40%. При этом среднее значение А = 11,1%. Значения зольности навесок угля БАУ находятся в диапазоне 1,9-2,3%, а средняя величина А = 2,2% - в 5 раз меньше, чем для угля КАД.

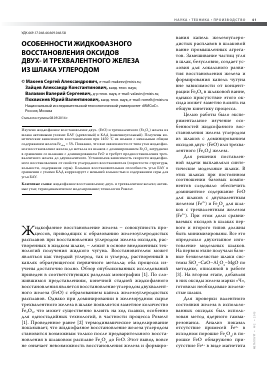

Анализ на Бобщ проведен на анализаторе БС-132 фирмы ЬБСО, а удельная поверхность измерена по адсорбции азота на анализаторе Quantachrome Ыоуа2200. Содержание серы в угле КАД (0,33%) почти в 5 раз больше, чем в БАУ (0,07%), а значения удельной поверхности этих углей близки - 530 и 570 м2/г для БАУ и КАД соответственно. Основной вклад в удельную поверхность этих углей вносят невидимые микропоры размерами менее 1,5 нм. При одинаковом размере частиц насыпная плотность угля БАУ (0,20 г/см3) в 2 раза меньше, чем угля КАД (0,41 г/см3). Это объясняется не столько большей зольностью КАД, сколько различной пористостью структуры углей. В угле БАУ очень велика доля макропор в виде сквозных трубчатых каналов диам. 10-100 мкм (рис. 1, а, б). Вклад таких пор в удельную поверхность ничтожно мал (менее 0,1 м2/г), но они существенно увеличивают пористость материала и, следовательно, снижают его эффективную плотность. В структуре угля КАД тоже есть макропоры (рис. 1, в, г), но они не столь выражены, как в углях БАУ. Структура угля БАУ достаточно однородна. Содержание золы мало, и она не содержит магнитных оксидов. В угле практически отсутствует сера. Напротив, для угля КАД характерно неоднородное распределение золы, и при его использовании вносится дополнительное количество железа из золы. В

Таблица 1. Химический состав исходных шлаков

Марка шлака Концентрация, мас. % Доля (Бе3+), %

8Ю2 СаО MgO А12О3 БеО Ре2О3 Ре б общ

Бе-2+(1) 36,7 31,5 9,0 15,6 4,16 2,17 4,76 32,0

Бе-2+(11) 36,3 31,9 9,7 15,0 4,31 2,52 5,11 34,5

Бе-3+(1) 35,6 29,3 11,1 15,6 0,86 6,42 5,16 87,0

Бе-3+(11) 35,6 29,3 11,1 15,6 0,92 6,59 5,33 86,5

к200 500 игл

к200 500 и

11

**,0к 100 игл

Рис. 1. Морфология активных углей: а, б - БАУ; в, г - КАД (б и г - фрагменты)

отличие от угля БАУ уголь КАД содержит большое количество серы. Оба угля имеют большую удельную поверхность, близкую по значению, но эффективная плотность угля КАД примерно в 2 раза больше, чем угля БАУ.

База экспериментальной установки (рис. 2) — печь Таммана с графитовым нагревателем. Непрерывное перемешивание шлако-уголь-ной смеси обеспечивала специальная приставка, закрепленная на крышке печи, с приводом на основе электрической мешалки ПЭ-0270. В два отверстия горизонтальной плиты-подставки вставлены подшипники, соединенные ременной передачей. Мешалка вращает первый подшипник, а во второй вставлена втулка с отверстием, смещенным на примерно 0,5 см от центра, через которое проходит шток из мулли-товой трубки (диам. около 6 мм, длина порядка 50 см) с защитным корундовым колпачком на нижнем торце (диам. 9 мм, длина примерно 10 см). Внутри штока до дна колпачка размещена вольфрам-рениевая термопара. Смещение оси штока обеспечивало его круговое движение и постоянное перемешивание шлако-уголь-ной смеси. Зажим, прикрепленный к штоку над втулкой, исключал его проскальзывание и позволял точно регулировать глубину погружения в расплав. Расстояние от колпачка до дна тигля (1-2 мм) позволяло перемешивать весь объем шлака. Скорость вращения во всех опы-

Рис. 2. Схема экспериментальной установки: 1 - печь Таммана;

2 - корундовый тигель с распла

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.