УДК 621.774.21

ОСВОЕНИЕ ПРОЦЕССА ГИБОВОЛОЧЕНИЯ ШТРИПСА В ЛИНИИ ТРУБО-ЭЛЕКТРОСВАРОЧНОГО АГРЕГАТА 73-219 НА СЕВЕРСКОМ ТРУБНОМ ЗАВОДЕ ЁЕВЕРСКИЙ

ТДОБНЬШ ЗАЗИД

© Тоцкий Иван Тимофеевич, заслуженный изобретатель России; Ананьев Александр Сергеевич; Маркин Олег Леонидович, Щенников Александр Николаевич

ОАО «Северский трубный завод». Россия, 623388, Свердловская обл., г. Полевской, ул. Вершинина 10. Тел.: 8 (34350) 32350, e-mail: TockiyIT@stw.ru Статья поступила 22.06.2009 г.

Представлены результаты опытно-промышленного испытания в ОАО «Северский трубный завод» гибоволочения горячекатаного нетравленого штрипса в линии трубоэлектросварочного агрегата (ТЭСА) 73-219. Штрипс изгибается в гибочно-натяжном устройстве, имеющем по семь неприводных рабочих и опорных роликов и вытягивается из него тянущими, формовочными и калибровочными клетями ТЭСА. Рабочие ролики имеют высокую стойкость (более 1000 ч). Регулируется величина вытяжки штрипса в зависимости от его толщины путем изменения глубины изгибов штрипса роликами. Гибоволочение штрипса полностью устраняет его серповидность и снижает расход металла на 15-20 кг/т труб. Экономия металла в рублевом исчислении в 13,2 раза превышает затраты, включая затраты на расходуемую электроэнергию.

Ключевые слова: гибоволочение горячекатаного нетравленого штрипса; снижение расхода металла; устранение серповидности штрипса; измеритель толщины штрипса; гибочно-натяжное устройство; стойкость рабочих роликов; регулирование величины вытяжки штрипса; клети тянущие, формовочные и калибровочные.

На Северском трубном заводе, для снижения расхода металла на единицу длины изготовляемых труб опробовали холодную прокатку горячекатаного нетравленого штрипса в линии трубоэлектросварочного агрегата (ТЭСА) 20-102 перед его формовкой в трубную заготовку, с целью повышения точности штрипса по толщине и обеспечения ее в минусовом поле допуска. Внедрение холодной прокатки горячекатаного нетравленого штрипса оказалось нецелесообразным из-за интенсивного износа рабочих валков стана кварто 800 и необходимости их замены через 3 ч работы. Абразивная пыль, в которую при деформации штрипса превращается окалина, и проскальзывание металла в зонах отставания и опережения очага деформации относительно рабочих валков обусловили их интенсивный износ.

Гибоволочение горячекатаного нетравленого штрипса, осваиваемое в линии ТЭСА 73-219, не имеет указанного недостатка, поскольку окружная скорость каждого отдельного неприводного рабочего ролика и линейная скорость контактирующей с ним поверхности изгибаемого участка штрипса совпадают. То есть проскальзывание металла штрипса относительно роликов отсутствует и, соответственно, отсутствует причина интенсивного их износа, что обеспечивает стойкость рабочих роликов больше 1000 ч.

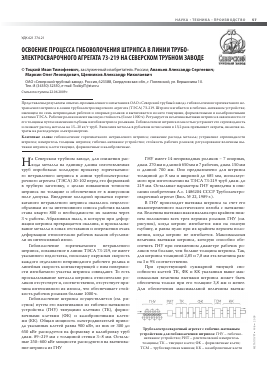

Гибоволочение штрипса осуществляется (см. рисунок) путем его вытягивания из гибочно-натяжного устройства (ГНУ) тянущими клетями (ТК), формовочными клетями (ФК) и калибровочными клетями (КК). Общая мощность электродвигателей привода указанных клетей равна 900 кВт, из них от 300 до 650 кВт расходуется на формовку и калибровку труб диам. 89-219 мм с толщиной стенки 3-8 мм. Остальные 250-600 кВт мощности расходуются на вытягивание штрипса из ГНУ

ГНУ имеет 14 неприводных роликов - 7 опорных, диам. 270 мм и длиной 650 мм и 7 рабочих, диам. 150 мм и длиной 700 мм. Оно предназначено для штрипса толщиной до 8 мм и шириной до 685 мм, используемого при изготовлении на ТЭСА 73-219 труб диам. до 219 мм. Остальные параметры ГНУ приведены в описании изобретения А.с. 1486204 СССР Трубоэлектро-сварочный агрегат (Бюл. № 22, 1989 г.).

В ГНУ происходит вытяжка штрипса за счет его знакопеременного пластического изгиба с натяжением. Величина вытяжки максимальна при крайнем нижнем положении всех трех верхних роликов ГНУ (см. рисунок), когда штрипс изгибается ими на полную глубину, и равна нулю при их крайнем верхнем положении, когда штрипс не изгибается. Максимальная величина вытяжки штрипса, которую способно обеспечить ГНУ при неизменном диаметре рабочих роликов тем больше, чем больше толщина штрипса. Так, для штрипса толщиной 2,85 и 7,8 мм эта величина равна 3 и 9% соответственно.

При существующей суммарной тянущей способности клетей ТК, ФК и КК указанная выше максимальная величина вытяжки штрипса может быть обеспечена только при его толщине 3,8 мм и менее. Для обеспечения максимальной величины вытяж-

ГНУ

РИТ ТК

ФК

тем

КК

ю

Трубоэлектросварочный агрегат с гибочно-натяжным устройством для гибоволочения штрипса: ГНУ - гибочно-натяжное устройство; РИТ - рентгеновский измеритель толщины; ТК - тянущие клети; ФК - формовочные клети; ТСМ - трубосварочная машина; КК - калибровочные клети

ки штрипса толщиной более 3,8 мм тянущей способности указанных выше клетей недостаточно. Так, штрипс размером 513x6,8 мм невозможно вытянуть более чем на 1,2% из-за перегрузки электродвигателей привода клетей ТК, ФК или КК и срабатывания их токовой защиты.

Для увеличения вытяжки штрипса и дополнительного снижения за счет этого расхода металла на единицу длины изготовляемых труб необходима установка в линии ТЭСА 73-219 дополнительного тянущего устройства с мощностью электродвигателей привода примерно 1000 кВт.

Величина вытяжки штрипса в ГНУ регулируется как описано в Патенте на изобретение 2351423 РФ «Способ изготовления труб на непрерывных трубосварочных станах». Она регулируется с помощью нажимных винтов путем изменения положения верхних роликов по вертикали таким образом, чтобы:

- толщина штрипса после гибоволочения была не ниже минимально допустимой;

- при гибоволочении участков штрипса со стыком вероятность разрыва стыков была не более 1%;

- токовые нагрузки электродвигателей привода клетей ТК, ФК и КК не превышали допустимых значений;

- величина утяжки штрипса по ширине не превышала допустимого значения.

Так, при производстве труб размером 159x4,5 мм из штрипса номинальной толщиной 4,3 мм величина утяжки штрипса по ширине не должна превышать 0,38% или 1,9 мм. Для обеспечения такой величины утяжки штрипса по ширине его вытяжка должна быть

не более 3,8%. Ширина исходного штрипса 495 мм для случая, когда трубы производятся без его гибоволоче-ния, должна быть увеличена до 496,9 мм в случае, когда они производятся с гибоволочением штрипса.

В настоящее время на ТЭСА 73-219 проводится модернизация ГНУ с целью устранения его конструктивных недостатков, выявленных во время опытно-промышленных испытаний, и ведется разработка автоматического регулятора вытяжки штрипса. После завершения этих работ в конце 2009 г. планируется внедрить гибоволочение штрипса (пока без дополнительного тянущего устройства).

Выводы. Статистические данные, полученные при опытно-промышленном испытании процесса гибово-лочения штрипса, показывают, что его внедрение позволит:

- полностью устранить любую серповидность штрипса (при вытяжке 0,3% и более) и за счет этого снизить брак по смещению свариваемых кромок труб примерно в 3 раза;

- снизить на 1,5-2,0% металлоемкость труб и, за счет этого, на 15-20 кг снизить расход металла на 1 т труб в среднем по всему сортаменту.

Несмотря на снижение в 1,5 раза цен на штрипс в первом полугодии 2009 г. по сравнению с первым полугодием 2008 г., получаемая при гибоволочении штрипса экономия металла в рублевом исчислении в 13,2 раза превышает затраты, в том числе затраты на расходуемую электроэнергию. В связи с этим внедрение гибоволочения штрипса целесообразно на всех трубоэлектросварочных агрегатах России и других стран мира.

Экспресс-информация

АВТОВАЗ отмечает возросшее качество металла Магнитки

В Тольятти прошел очередной 15-й координационный совет между ОАО «АВТОВАЗ» и ОАО «ММК». Такого рода мероприятия между ММК и его крупнейшими отраслевыми потребителями, давно стали традиционными. В ходе последнего совета с участием специалистов ОАО «ММК» и тольяттинского автогиганта были рассмотрены вопросы качества поставляемой металлопродукции, а также перспективы совместного сотрудничества. АВТОВАЗом была отмечена положительная динамика улучшения качества поставляемого металлопроката комбината, в том числе для лицевых деталей автомобилей ВАЗ.

Подробно обсуждались возможности и условия поставки: холоднокатаного и горячеоцинкованного металлопроката (из стали марки 006/1Б) с нормируемой микротопографией поверхности для видовых деталей кузова, высокопрочного холоднокатаного металлопроката из рефосфорированных сталей марок 08ЮП (Н220Р) и 08ЮПР (Н260Р), сортового проката ОАО «ММК» и продукции дальнейшего метизного передела в ОАО «ММК-МЕТИЗ».

Всесторонне обсуждались вопросы по качеству, в том числе нанесения пошаговой маркировки, предложения ОАО «ММК» по улучшению схем упаковки, защиты металла от коррозии за счет использования новых консервационных составов, работа специалистов ОАО «ММК» в Технопортале ОАО «АВТОВАЗ».

Рассматривались вопросы дальнейшего сотрудничества по освоению высокопрочных сталей и результаты опытного использования горячекатаного проката из двухфазных феррито-мартенситных сталей фР600) для изготовления дисков колес. По заключению специалистов АВТОВАЗа, наработка колес изготовленных из магнитогорской стали DP600 до разрушения в среднем в 5,5 раза превышает принятую нормативную базу.

ММК давно и успешно осуществляет поставки автолиста крупнейшим российским автопроизводителям, таким как АВТОВАЗ, ГАЗ, КАМАЗ и др. Так в 2008 г. ММК поставил в адрес предприятий автомобильной промышленности порядка 550 тыс. т металлопродукции.

Управление информации и общественньх связей ОАО «ММК»

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.