ПРОБЛЕМЫ МАШИНОСТРОЕНИЯ И НАДЕЖНОСТИ МАШИН

№ 4, 2014

УДК 621.8

© 2014 г. Чернова Г.А., Тышкевич В.Н., Бадиков К.А., Моисеев Ю.И.,

Заболотный Р.В.

ОЦЕНКА РАБОТОСПОСОБНОСТИ ШАРОВОГО ПАЛЬЦА АВТОБУСА "ВОЛЖАНИН-32901" С РАСЧЕТОМ НА УСТАЛОСТНУЮ

ПРОЧНОСТЬ

Волжский политехнический институт (филиал) ВолгГТУ, г. Волжский

Приведены расчетные формулы для вычисления усталостной прочности шаровых пальцев рулевого управления автобусов. В качестве примера проведен анализ неисправностей и расчет автобуса "Волжанин-32901". Формулы учитывают переменные напряжения, возникающие при управлении транспортным средством, и напряжения смятия и изгиба.

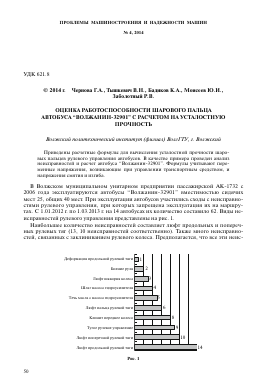

В Волжском муниципальном унитарном предприятии пассажирской АК-1732 с 2006 года эксплуатируются автобусы "Волжанин-32901" вместимостью сидячих мест 25, общих 40 мест. При эксплуатации автобусов участились сходы с неисправностями рулевого управления, при которых запрещена эксплуатация их на маршрутах. С 1.01.2012 г. по 1.03.2013 г. на 14 автобусах их количество составило 62. Виды неисправностей рулевого управления представлены на рис. 1.

Наибольшее количество неисправностей составляет люфт продольных и поперечных рулевых тяг (13, 10 неисправностей соответственно). Также много неисправностей, связанных с заклиниванием рулевого колеса. Предполагается, что все эти неис-

Деформация продольной рулевой тяги Биение руля Люфт шкворня колеса Шлаг насоса гидроусилителя Течь масла с насоса гидроусилителя Люфт пальца рулевой тяги Клинит переднее колесо Тугое рулевое управление Люфт поперечной рулевой тяги Люфт продольной рулевой тяги

□ 1

10

Рис. 1

2

4

6

8

9

Рис. 2

правности связаны с ускоренным износом пальцев шаровых соединении рулевых тяг. Во время ремонта были разобраны несколько шаровых соединении и проведена проверка твердости пальцев шаровых соединении.

Испытание на стенде показало, что пальцы имеют твердость HRC 26...28. Предположено, что материал шарового пальца Сталь 30 без термообработки. Обработка поверхности пальца — полирование.

Установка шаровых пальцев без термообработки может вызвать ускоренный износ трущихся поверхностей: шаровой головки пальца, вкладышей и внутренней части корпуса и как следствие дополнительные сходы автобусов с маршрутов. Изношенные шаровые шарниры влияют на легкость управления, что приводит к ухудшению управляемости автомобиля и ухудшает безопасное управление автобусом. Люфт в шаровом пальце может также вызвать образование люфта в продольной и поперечной тягах.

Существующие методики [4—6] предлагают проводить расчет деталей рулевого управления и в части шарового пальца по максимальным напряжениям, не учитывающий переменный характер нагрузки.

На рис. 2 показана расчетная схема сошки рулевого механизма и шарового пальца сошки. Максимальный угол поворота сошки составляет а = ±47° и это создает переменный характер нагружения всех деталей и элементов рулевого управления. Проведен расчет шарового пальца сошки по максимальным напряжениям и на усталостную прочность с учетом переменных напряжений. На шаровой палец действуют крутящий момент, изгибающий момент, усилия среза и смятия. Опасное сечение находится в месте перехода пальца в шаровую головку — сечение B—B (рис. 2).

Рулевое управление автобуса "Волжанин-32901" имеет гидроусилитель. Согласно ГОСТ P 52302-2004 [7] усилие на рулевом колесе должно иметь значение 250.340 H.

Крутящий момент, передаваемый сошкой от рулевого управления с учетом гидроусилителя равен [8]

M _ F ■ R ■ TT ■ п +

сош _ рк рк рм 1рм

pгу ■ к D ■ Пгу ■ ^

4 ,

мсош _ 450 ■ 0,2125 ■ 23,6 ■ 0,92 + 1 0 ■ 1 0 ' ■ 3, 14 ■ ( 0 ,03 >2 ■ 0 ,8 5 ■ 0,04 _ 2317 Нм.

Здесь F = 450 H — максимальное усилие на рулевом колесе; RKp = 212,5 мм — радиус рулевого колеса; Upil = 23,6; прм = 0,92 — передаточное число и КПД рулевого механизма; pry = 10 МПа — давление масла в гидроусилителе рулевого механизма; пгу = 0,85 — КПД гидроусилителя; D = 30 мм — диаметр цилиндра гидроусилителя; SIY = 40 мм — ход поршня гидроусилителя. Усилие на сошке F^ равно

Fсош = Мсош / ¡е = 2317 / 0,185 = 12522H,

где 1с — расстояние от оси вала сошки до оси рулевого пальца.

Напряжение смятия шарового пальца в месте соединения с сошкой

а = = -12522— = 35 • 106 Па = 35 МПа <[стсм] = 240...300 МПа,

см d^ • h 0,018 • 0,020 см

ср

где dср — средний диаметр шарового пальца; h — толщина сошки в месте установки пальца (рис. 2).

Напряжение среза пальца в сечении B—B

тср = ^ош = -12522-= 70 • 106 Па = 70 МПа< [тср] = 100.120 МПа,

(uDI)/4 (3,14 • 0,0152)/4

где DH — диаметр шарового пальца в опасном сечении (в месте перехода пальца к шаровой головке, рис. 2).

Напряжение смятия шаровой головки пальца:

асм = Fronl = -16416- = 34 • 106 Па = 34 МПа < [асм] = 240.300 МПа,

(пdl)/4 (3,14 • 0,0252)/4

где dm — диаметр шаровой головки пальца (рис. 2).

Максимальное напряжение изгиба пальца в сечении B—B

max MB-B Fmmk 12522 • 0,021 ,„ ,П6„ аизг B-B = -TTT- = -3-=--3-= 355 • 10 Па =

^изг (пDu)/32 (3,14 • 0,023)/32 = [355 МПа >[аизг]] = 200.240 МПа,

где k — расстояние от опасного сечения до центра головки пальца (рис. 2).

Напряжение смятия шарового пальца в месте соединения с сошкой, напряжение среза пальца в сечении B—B, напряжение смятия шаровой головки пальца меньше рекомендуемых значений.

Расчет по максимальному напряжению изгиба пальца в сечении B—B показал значительное превышение рекомендуемых значений, действующих напряжений изгиба. Это значит, что применение для шарового пальца стали без термообработки приводит к ускоренному износу шаровых пальцев и увеличению сходов с неисправностями рулевого управления.

На палец действуют переменные напряжения. При действии переменных напряжений разрушение материала происходит при напряжениях amax и amin значительно меньших, чем опасные (предельные напряжения) при однократном нагружении, поэтому проведен расчет шарового пальца сошки на усталостную прочность. Расчет на усталость проведен по ГОСТ 25.504-82 [3].

Общий коэффициент снижения предела выносливости

х = (К- + _L -1) 1

VKdCT KFo j Kv KA

где КА — коэффициент влияния анизотропии, при ств имеющей значение до 600 МПа КА = 0,9 (при кручении анизотропию не учитывают); Ку — коэффициент влияния поверхностного упрочнения поверхности пальца на предел выносливости (так как неизвестны технологические режимы упрочнения детали принимаем Ку = 1); КРа — коэффициент влияния качества обработки (шероховатости), для ств = 300 МПа, КРа = = 0,9...0,95; Ка = 1 + д(аа — 1), ас — теоретический коэффициент концентрации напряжений.

Принимаем шаровой палец как ступенчатый вал с галтелью р = 5 мм, средним диаметром dср = 18 мм, диаметром шаровой головки dш = 25 мм. Для случая изгиба из [3] для шарового пальца получаем следующие отношения: р^ср = 5/18 = 0,28 и dш/dср = 25/18 = 1,39. Значение аа = 1, 3, д = 0,65 [3, приложение 2, стр. 114, черт. 27] Ка = 1 + д(аа — 1) = 1 + 0,65(1,3 - 1) = 1,195.

Принимаем для Стали 30 отношение пределов текучести и прочности стт/стя = 0,5.

Коэффициенты, учитывающие концентрацию напряжений и масштабный эффект, определяем единым отношением

Ко/Кёо = Ко/К2 ,

(

где K2 = 1 -

Р Л ^

-1 I П ПП ш _ 1 /1 П ОЛ П ПП 20

1 -—Ч 0,77 • lg^ = 1 - (1 - 0,8)• 0,77 • lg— = 0,919. Ст-J d0 7,5

Здесь = 25 мм — диаметр шарового пальца в сечении В—В, d0 = 7,5 мм для стандартного образца; ст^ — предел выносливости при растяжении—сжатии принимаем стр_1 /ст—1 = 0,8

Кст/Кст = Кст/К2 = 1,195/0,919 = 1,3,

К = Г + Л- _ 11 _Л_ = Г 1,3 + 1

f 1,3 + — - !) — = 1,56. v 0,9 ) 0,9

KPo ) KK V 0,9 ) 0,9 Коэффициент запаса прочности при изгибе

n = f-i = —250— = 0,48 <[n] = 1,2, Koa 1,56 • 335

где = 250 МПа — предел выносливости стали 30 без термообработки.

Проверка твердости материала шарового пальца сошки проведена в лаборатории ВПИ, которая показала, что материал пальца соответствует стали марки 30 без термообработки. Применяемые в настоящее время шаровые соединения выполняют только разовую функцию и не поддаются регулировке. Применяемый материал пальца Сталь 30 ухудшает прочностные свойства из-за износа поверхности шара.

Для увеличения долговечности шаровых пальцев и уменьшения сходов с неисправностями рулевого управления из-за их износа необходимо применять Сталь 30 с термообработкой. Этим самым увеличится допускаемое напряжение изгиба с 200.240 МПа до 270 МПа. Однако это тоже не решит проблему, поэтому необходимо дополнительно увеличить диаметр шарового пальца Лп до 27 мм. В этом случае снизится амплитудное напряжение и соответственно увеличится коэффициент запаса прочности при изгибе

max Fmmk 12522 • 0,021 1 о.' тт л /гтт

oa = ctb_b = -—- = -2- = 136 • 10 Па = 136 МПа,

(nDl)/32 (3,14 • 0,0273)/32

Рис. 3

270

270 1,26 >[ n ] = 1,2,

К—а 1,58 • 136

где ст_1 = 270 МПа — предел выносливости для материала Сталь 30 с термообработкой; K = 1,58 — коэффициент, рассчитанный для диаметра dш = 27 мм.

Применение Стали 45 с термообработкой при Dп = 25 мм позволит повысить предел выносливости до 540 МПа. Это приведет к увеличению коэффициента запаса прочности при изгибе до 1,54

п = —1 = ——— = 1,54 >[п] = 1,2.

К—а 1,57 • 225

Особенностью современных технологий и конструкций шаровых соединений является применение шаровых соединений, не требующих регулировочных работ при проведении плановых воздействий. При любой из неисправностей (рис. 1) ремонтники идут по пути замены шаровых соединений, а не проведении регулировочных работ, что приводит к значительному увеличению эксплуатационных затрат. Однако с целью обеспечения безопасной перевозки пассажиров и исключения аварийных сходов автобусов с маршрутов необходимо предусмотреть технической службе автоколонны вариант профилактических замен шаровых соединений рулевого управления во время проведения плановых ТО.

СПИСОК ЛИТЕРАТУРЫ

1. Писаренко Г.С., Яковлев А.П., Матвеев В.В. Справочник по сопротивлению материалов. Киев: Изд-во "Наукова думка", 1974. 704 с.

2. Дарков А.В., Шпиро Г.С. Сопротивление материалов. М.: Высшая школа, 1989. 624 с.

3. ГОСТ 25.504-82. Расчеты и испытания на прочность.

4. Гольд Б.В., Фалькевич В.С. Теория, конструировани

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.