НЕФТЕХИМИЯ, 2015, том 55, № 3, с. 250-252

УДК 665.64

ПИРОЛИЗ ГИДРООЧИЩЕННОГО ВАКУУМНОГО ГАЗОЙЛЯ © 2015 г. Л. С. Глебов, Е. В. Глебова

Российский государственный университет нефти и газа имени И.М. Губкина, Москва

E-mail: glebovl@list.ru Поступила в редакцию 26.05.2014 г.

На лабораторной установке изучен пиролиз гидроочищенного вакуумного газойля, полученного по технологии гидрокрекинга "T-Star". При температуре в реакторе 820°C, времени контакта 0.6 с, соотношении газоль/водяной пар = 0.8, выход этилена составил 25.7 мас. %.

Ключевые слова: пиролиз, гидроочищенный вакуумный газойль. DOI: 10.7868/S0028242115020100

В РФ на установках пиролиза используют два вида углеводородного сырья:жидкое (бензиновое) и газообразное, доля которых составляет 45 и 55% соответственно. Бензиновое сырье пиролиза включает различные виды углеводородных фракций: прямогонный бензин, гексановую фракцию, бензин газовый стабильный, легкий дистиллят стабильного газового конденсата и некоторые другие. Газойлевые фракции в качестве сырья пиролиза на отечественных производствах этилена не используют [1].

Технический регламент определил для российских НПЗ требования и сроки перехода на выпуск автомобильных бензинов класса 5 с октановым числом по исследовательскому методу (ОЧИМ) 95 [2]. Для пополнения пула высоококтановых компонентов бензина большая часть легких пря-могонных бензиновых фракций НК-85°С стала вовлекаться в процесс изомеризации [2, 3]. В перспективе это может привести к сокращению выработки бензинового сырья для пиролиза и необходимости заместить выбывающие объемы другими видами сырья.

Однако при замещении бензинов, например, газовым сырьем резко снижается выход бензола и

других ароматических углеводородов. Использование дизтоплива, спрос на которое растет, а цены в ряде регионов РФ уже превысили цену бензина, представляется экономически не оправданным.

Мировые компании-лицензиары процесса производства этилена в качестве сырья предлагают использовать вакуумный газойль, цены на который существенно ниже цен на дизтопливо. В табл. 1 приведены данные по выходам этилена и пропилена при пиролизе различных видов углеводородного сырья, представленные компанией ABBLum-mus Global, США [4].

Российское государство Генеральной схемой развития нефтяной отрасли до 2020 г., создало стимулы для модернизации НПЗ и значительного увеличения глубины переработки [3] с одновременным снижением выхода мазута. В результате появились предпосылки для частичного вовлечения ресурсов вакуумного газойля в производство этилена.

Цель настоящей работы — изучение пиролиза гидроочищенного вакуумного газойля, полученного на ООО "ЛУКОЙЛ-Пермнефтеоргсинтез" по технологии гидрокрекинга "T-Star", на лабора-

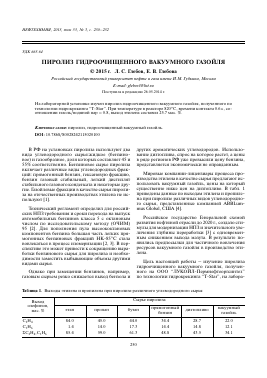

Таблица 1. Выходы этилена и пропилена при пиролизе различного углеводородного сырья

Выход Сырье пиролиза

олефинов, мас. % этан пропан бутан прямогонный бензин дизтопливо вакуумный газойль

С2Н4 СзНб ЕС2Н4,СЗН6 84.0 1.4 85.4 45.0 14.0 59.0 44.0 17.3 61.3 34.4 14.4 48.8 28.7 14.8 43.5 22.0 12.1 34.1

ПИРОЛИЗ ГИДРООЧИЩЕННОГО ВАКУУМНОГО ГАЗОЙЛЯ 251

Таблица 2. Характеристики гидроочищенного вакуумного газойля

Показатель Значение Метод испытания

Плотность при 15°С, кг/м3 880.0 А8ТМ D 4052

Содержание серы, мас. % 0.06 А8ТМ D 4294

Фракционный состав, °С: А8ТМ D 1160

начало кипения 248

5% об. перегоняется при 307

10% об. перегоняется при 321

20% об. перегоняется при 338

30% об. перегоняется при 348

40% об. перегоняется при 356

50% об. перегоняется при 367

60% об. перегоняется при 376

70% об. перегоняется при 386

80% об. перегоняется при 399

90% об. перегоняется при 416

конец кипения 467

Температура застывания, °С 22 ГОСТ 20287

Температура вспышки в закрытом тигле, °С 159 АЯТМ Б 93

Коксуемость, % 0.0 А8ТМ D 4530

торной установке с определением состава и выходов продуктов пиролиза.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Пиролиз газойля. Условия проведения пиролиза были выбраны с учетом данных [5]: температура в реакторе 820°С, время контакта 0.6 с, разбавление газойля водяным паром 80 мас. %, температура в смесителе 590°С, температура в пароперегревателе 600°С, время опыта 2.5 ч. Подачу пробы газойля с целью предотвращения его термического разложения при нагреве и испарении, осуществляли через смеситель, имеющий специальный ввод типа "труба в трубе".

Газохроматографический анализ продуктов пиролиза. Содержание водорода в пирогазе определяли на хроматографе ЛХМ-8МД; ДТ колонка из нержавеющей стали 3 м х 3 мм, заполненная цеолитом СаХ (фракция 0.25—0.50 мм), ввод пирогаза через кран-дозатор с петлей объемом 2 мл; газ-носитель скорость 50 мл/мин; изотермический режим 35°С, детектор 45°С, ток детектора 80 мА [6].

Анализ пирогаза на содержание углеводородов проводили на хроматографе ЛХМ-8МД; ДТ, колонка из нержавеющей стали 5 м х 3 мм, заполненная А1203 (фракция 0.25—0.40 мм), модифицированным 8 мас. % №НС03; ввод пирогаза краном-дозатором с петлей объемом 2 мл; газ-носитель Не, скорость 40 мл/мин; термопрограммированный режим: 35°С выдержка 2 мин. ^ 8°С/мин ^ 170,

температура детектора 200°С, ток детектора 80 мА. Порядок элюирования компонентов пирогаза из колонки: воздух, СН4 + СО, этан, этилен, пропан, пропилен, бутаны, бутены, бутадиен, пентаны, пентены, гексаны, гексены, бензол, толуол. Диоксид углерода на хроматограмме не проявляется, т.к. количественно связывается модификатором ШНС03 [6].

Таблица 3. Выход продуктов пиролиза гидроочищен-ного вакуумного газойля

Продукты пиролиза Выход, мас. %

Н2 1.2

СО 0.1

СО2 < 0.1

СН4 12.2

С2Н6 1.8

С2Н4 25.7

С3Н8 0.2

С3Н6 6.7

С4Н10 <0.1

С4Н8 0.2

С4Н6 0.6

Е С2Н^ С3Н6 32.4

Е Пирогаз 48.9

Пироконденсат 49.1

Потери (кокс) 2.0

252 ГЛЕБОВ, ГЛЕБОВА

Таблица 4. Прогнозные выходы этилена и пропилена, определенные по корреляционным факторам

Фактор Температура, K Плотность, р Значение Выход, мас. %

Т А ср. Т50 фактора С2Н4 С3Н6 ^^ С3Н6

BMCI 642 - 880 кг/м3 35.8 23 12 35

KW - 640 0.880 т/м3 11.9 25 10 35

Анализ газа на содержание СО и СО2 проводили на хроматографе ЛХМ-80; ДТ, колонка из нержавеющей стали 3 м х 3 мм, заполненная углем СКТ (фракция 0.25—0.50 мм); ввод пирогаза краном-дозатором с петлей объемом 2 мл; газ-носитель Не, скорость 50 мл/мин; изотермический 170°С, температура детектора 220°С, ток детектора 100 мА. Порядок элюирования компонентов пи-рогаза из колонки: воздух, СО, метан, СО2, этилен, этан [6].

Содержание компонентов пирогаза определяли хроматографически; количество СО и СО2 определяли расчетом двух хроматограмм, полученных на колонках, заполненных углем СКТ и А1203.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

В табл. 2 приведены основные показатели гид-роочищенного вакуумного газойля.

Выход продуктов пиролиза газойля представлен в табл. 3.

Для оценки жидких углеводородных фракций, как сырья для пиролиза, применяют критерии, по которым, исходя из характеристик углеводородных фракций (температура кипения и плотность), можно определить прогнозные выходы этилена и пропилена [5].

Эффективность пиролиза гидроочищенного вакуумного газойля была оценена с использованием корреляционного индекса Горного бюро США (Bureau of Mines Correlation Index) — BMCI [5], который характеризует степень ароматичности углеводородного сырья и рассчитывается по соотношению BMCI = 48 640/Гср + 0.4737р - 456.8 (1), где Тср — среднеарифметическая температура выкипания 10 и 90 об. % фракции газойля, К; р — плотность фракции при 15°C, кг/м3. С другой стороны, был вычислен фактор Ватсона (Watson factor, Kw) [5], или фактор парафинистости нефтепродукта

(К) [7]: Kw = К = 1.217*/т7о/Р (2), где Т50 — температура выкипания 50% об. фракции газойля, К; р — плотность фракции при 15° C, т/м3.

Значения вышеуказанных корреляционных индексов для газойля и определенные по ним [6] выходы этилена, пропилена, а также их суммы, приведены в табл. 4.

Сопоставляя данные, приведенные в табл. 3, 4 и 1, можно заключить, что выходы олефинов (С2Н4, С3Н6 и £С2Н4,С3Н6: 25.7; 6.7 и 32.4%) при пиролизе гидроочищенного вакуумного газойля, с удовлетворительной точностью коррелируют как с прогнозными расчетными выходами олефинов (С2Н4, С3Н6 и £С2Н4,С3Н6: 23-25, 10-12 и 35%), так и с выходами олефинов (С2Н4, С3Н6 и £С2Н4, С3Н6: 22,0; 12.1 и 34.1%), полученных пиролизом вакуумного газойля по технологии компании ABB Lummus Global.

Таким образом, показана принципиальная возможность использования гидроочищенного вакуумного газойля, произведенного по технологии гидрокрекинга "T-Star" на ООО "ЛУКОЙЛ-Перм-нефтеоргсинтез", в качестве жидкого сырья пиролиза для получения низших олефинов.

СПИСОК ЛИТЕРАТУРЫ

1. Обзор и анализ работы этиленовых производств в 2010 г. М.: ООО "ВНИИОС-наука". Ч. 1, 2011. 65 с.

2. Технический регламент "О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и топочному мазуту". Постановление № 118 Правительства РФ. 27.02.08 http://www.nge.ru/g_regl.htm

3. "Генеральная схема развития нефтяной отрасли до 2020 г." Приказ Минэнерго РФ № 212 от 06.06.11 http://minenergo.gov.ru/news/min _news/7473.html

4. Hydrocarbon Processing. Petrochemical Processes 2001. 144p. http://www.hydrocarbonprocessing.com

5. Мухина Т.Н., Барабанов Н.Л., Бабаш С.Е., Меньщиков В.А., Аврех Г.Л. Пиролиз углеводородного сырья. М.: Химия, 1987. 238 с.

6. Никонов В.И. Пиролиз углеводородного сырья с целью получения низкомолекулярных олефино-вых и диеновых углеводородов. М.: МИНХ и ГП им. И.М. Губкина, 1977. 32 с.

7. Мановян А.К. Технология первичной переработки нефти и природного газа. М.: Химия, 2001. 566 с.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.