№

*

к к

И! Н

Зона оплавления

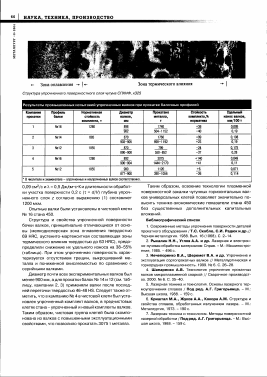

Зона термического влияния

Структура упрочненного поверхностного слоя чугуна СПХНФ, х325

Результаты промышленных испытаний упрочненных валков при прокатке балочных профилей

Компания Профиль Нормативная Диаметр Прокатано Стойкость Удельный

прокатки балки стойкость валков, металла, комплекта,% износ валков,

комплекта, т мм т норматива мм/100 т

1 №16 1280 898 1740 +36 0,095

902 504-1152 -40 0,19

2 №14 885 870 1760 +99 0,108

903-905 898-1192 +23 0,19

3 №12 1055 870 799 -24 0,175

890-900 550-852 -37 0,28

4 №16 1280 892 3075 +140 0,049

900-904 1444-2170 +41 0,11

5 №12 1055 900 1120 +6 0,071

877-900 390-1056 -26 0,114

* В числителе и знаменателе - упрочненных и неупрочненных валков соответственно.

0,09 см2/с и X = 0,5 Дж/см-с-Ки длительности обработки участка поверхности 0,2 с (х = с!/У) глубина упрочненного слоя г согласно выражению (1) составляет 1200 мкм.

Опытные валки были установлены в чистовой клети № 16 стана 450.

Структура и свойства упрочненной поверхности бочки валков, принципиально отличающиеся от основы (мелкодисперсная зона оплавления твердостью 69 НЯС, аустенито-мартенситная составляющая зоны термического влияния твердостью до 63 НЯС), предопределили снижение их удельного износа на 38-55% (таблица). При этом упрочненная поверхность характеризуется отсутствием трещин, выкрошиваний металла и пониженной окисляемостью по сравнению с серийными валками.

Диаметр почти всех экспериментальных валков был менее 900 мм, а для прокатки балок № 14 и 12 (см. таблицу, кампании 2, 3) применяли валки после последней переточки твердостью 46-48 НБ. Следует также отметить, что в кампанию N9 4 в чистовой клети был установлен упрочненный комплект валков, в предчистовых клетях стана - упрочненный и новый комплекты валков. Таким образом, чистовая группа клетей была скомпонована из валков с повышенными эксплуатационными свойствами, что позволило прокатать 3075 т металла.

Таким образом, освоение технологии плазменной поверхностной закалки чугунных горизонтальных валков универсальных клетей позволяет значительно повысить технико-экономические показатели стана 450 без существенных дополнительных капитальных вложений.

Библиографический список

1. Современные методы упрочнения поверхности деталей прокатного оборудования / Т.С. Скобло, С.И. Радюк и др.// Черная металлургия. 1988. Вып. 16 (1068). С. 2-14.

2. Рыкалин H.H., Углов A.A. и др. Лазерная и электронно-лучевая обработка материалов: Справ. - М.: Машиностроение, 1985.-496 с.

3. Нечепоренко В.А., Шеремет В.А. и др. Упрочнение и эксплуатация сортопрокатных валков // Металлургическая и горнорудная промышленность. 1999. № 6. С. 26-28.

4. Шапаренко A.B. Технология упрочнения прокатных валков микроплазменной сваркой // Сварочное производство. 2000. № 6. С. 35-40.

5. Лазерная техника и технология. Основы лазерного термоупрочнения сплавов / Под ред. А.Г. Григорьянца. - М.: Высшая школа, 1988. - 159 с.

6. Криштал М.А., Жуков A.A., Кокора A.M. Структура и свойства сплавов, обработанных излучением лазера. - М.: Металлургия, 1973. - 190 с.

7. Лазерная техника и технология. Методы поверхностной лазерной обработки / Под ред. А.Г. Григорьянца. -М.: Высшая школа, 1988. - 159 с.

УДК 669.046:621.791.018

ПЛАЗМЕННОЕ ПОВЕРХНОСТНОЕ УПРОЧНЕНИЕ ВАЛКОВ СОРТОПРОКАТНЫХ СТАНОВ

© А.Б. Юрьев, В.Н. Юрченко, А.И. Погорелов, М.В. Никиташев, В.А. Сапрыкин, В.А. Швецов, С.А. Дубинин, В.В. Саломыкин, В.П. Симаков

ОАО "Западно-Сибирский металлургический комбинат"

Повышение стойкости прокатных валков - одно из важнейших мероприятий, приводящих к снижению себестоимости конечной продукции. Для поверхностного упрочнения деталей применяют технологии на основе концентрированных источников энергии - электроннолучевые, лазерные [1, 2], заключающиеся в воздействии на малую площадь мощных энергетических потоков высокой плотности.

Перспективно, как показал опыт ОАО "Криворож-сталь", микроплазменное упрочнение калибров валков мелкосортных станов - их стойкость повысилась на 40-60% [3, 4]. При этом использовали плазмотрон прямого действия ОБ-2322 с соплом диам. 4 мм и потребляемой мощностью 16 кВА.

В универсальных клетях чистовой группы стана 450 ОАО "ЗСМК" для прокатки балочных профилей № 12-16 по ГОСТ 26020-83 применяют горизонтальные валки диам. 900мм из чугуна СШХНФ твердостью до 54 НБ. Микроструктура рабочего слоя бочки валков состоит из перлита, цементита и шаровидного графита.

Для повышения эксплуатационных свойств валков применяли плазменную закалку боковых поверхностей бочки, подвергающихся при прокатке балочных профилей термическим и механическим нагрузкам и, как следствие, максимальному износу. Процесс плазменного упрочнения заключается в высокотемпературном нагреве плазменным потоком участка поверхности (анодное пятно) и его интенсивном охлаждении со скоростями, обеспечивающими закалочные аустенито-мартенситные структуры [2, 5].

Поверхностное упрочнение проводили на установке плазменной наплавки и закалки УПН-303 плазмотроном прямого действия типа СМ (сопло диам. 6 мм), потребляемой мощностью 45 кВ-А с расходом плаз-мообразующего газа 1,5 м3/ч и защитного газа (Ы2) 5 м3/ч.

В процессе разработки технологии исследовали влияние режимов обработки (силы тока, дуги, скорости перемещения обрабатываемого участка) на глубину упрочненного слоя, структуру и качество поверхности. Для оценки глубины закаленного слоя использовали зависимость, получаемую при решении задачи для плоского источника нагрева на поверхности полубесконечного тела, создающего одномерное по оси 2. температурное поле [5, 6]:

где а - температуропроводность; х - продолжительность воздействия теплового потока на участок поверхности; Гзак - температура закалки; А, - теплопроводность; q - плотность теплового потока.

Для случая электродуговой природы способа обработки металлической поверхности с использованием плазмотрона прямого действия плотность теплового потока можно определить по формуле:

q = U'1/S,

где / - сила рабочего тока дуги; U - величина рабочего напряжения; S - площадь анодного пятна. Очевидно, что с увеличением силы тока и уменьшением скорости перемещения теплового источника (частоты вращения валка) увеличивается удельное тепловложение и соответственно глубина упрочненного слоя.

Образцы из чугуна СШХНФ подвергали плазменной поверхностной закалке по следующим режимам: сила тока дуги 80-120 А, скорость перемещения 3-6 см/с. Схема обработки заключалась в формировании кольцевых дорожек с шагом смещения -0,8 диаметра анодного пятна.

Металлографические исследования модифицированных слоев проводили с использованием микроскопа "МИМ-10", микротвердость составляющих структуры измеряли с помощью прибора "MVK-HVL". Установлено, что в зависимости от режима обработки глубина упрочненного слоя составляет300-1700 мкм, aero микротвердость 500-1070 HV.

После обработки в упрочненном слое образуются две зоны - оплавления и термического влияния, характеризующаяся пониженной травимостью (рисунок). Микроструктура зоны оплавления состоит из мелкодисперсной смеси аустенита и ледебурита, определяющей высокую (до 1017 HV) твердость [5]. Зона термического влияния содержит мартенсит, остаточный аус-тенит, цементит и глобулярный графит (окружен светлым остаточным аустенитом, устойчивым за счет обогащения углеродом при нагреве). Изменение микротвердости аустенито-мартенситной составляющей структуры по глубине зоны термического влияния связано с изменением содержаний остаточного аустенита и мартенсита. Соотношение их зависит от технологических параметров процесса закалки.

Выбранный режим поверхностной закалки валков (40 В, 120 А, 3 см/с) обеспечивает оптимальные глубину упрочненного слоя, структуру металла и качество поверхности (отсутствие трещин и наплывов). При а =

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.