ХИМИЯ ТВЕРДОГО ТОПЛИВА, 2008, № 2, с. 42-47

УДК 662.74

ПОЛУЧЕНИЕ ВЫСОКОКАЧЕСТВЕННЫХ ГРАФИТОВЫХ ТИГЛЕЙ

ДЛЯ МЕТАЛЛУРГИИ

© 2008 г. А. Н. Чернявец

ФГУП "НИИграфит", Москва E-mail: mail@niigrafit.ru

Поступила в редакцию 09.07.2007г.

Рассмотрены технологические приемы, позволяющие получать тигельный графит с высокими эксплуатационными характеристиками. К этим приемам относится использование в качестве наполнителя хорошо графитирующегося игольчатого кокса, применение метода виброформования исходной коксопековой массы, использование технологических циклов "пропитка среднетемпературным каменноугольным пеком - обжиг", проведение процесса обжига отпрессованных заготовок в металлических контейнерах, а процесса графитации обожженных заготовок - в графитовых цилиндрах. Последние два способа позволяют снижать перепады температур по объему заготовки при термообработках и, как следствие, сводить к минимуму появление трещин за счет уменьшения термических напряжений. Все рекомендуемые технологические приемы вполне осуществимы на действующих электродных заводах и могут позволить заметно повысить качество выпускаемой продукции - тигельного графита. При этом возможно достижение качества указанных материалов на уровне лучших мировых образцов.

В настоящее время в различных отраслях промышленности широко используются крупногабаритные (диаметром свыше 500 мм) графитовые тигли, позволяющие в большом объеме выплавлять металлы (уран, медь), их сплавы (бронзу, латунь, мельхиор), кварц, оптические стекла и монокристаллы и т.д., поэтому повышение качества и эксплуатационной стойкости таких тиглей является актуальной задачей, решение которой позволяет снизить уровень потребления дефицитных графитовых заготовок.

При проведении производственных испытаний установлено, что эксплуатационная стойкость тиглей зависит от термостойкости исходного графита, его проницаемости к расплаву и реакционной стойкости по отношению к выплавляемому материалу.

В работах [1, 2] показано, что термостойкость графита значительно возрастает с увеличением степени его графитации. В соответствии с представлениями Кинжери [3] величину термостойкости материала аналитически можно представить следующим выражением:

Я = а ■ Х/Е ■ а, (1)

где Я - критерий термостойкости Кинжери; а -прочность материала (на изгиб или растяжение); Х - его коэффициент теплопроводности; Е - дина-

мический модуль упругости; а - термический коэффициент линейного расширения.

Повышение степени графитации (при этом температура графитации в центре керна должна составлять не менее 2800°С) способствует увеличению термостойкости со многих точек зрения. Во-первых, при повышении степени графитации увеличивается теплопроводность графита, что способствует снижению градиентов температур по высоте и диаметру тигля и соответственно уменьшению возникающих при этом температурных напряжений. Во-вторых, повышение степени графитации влечет за собой снижение температурного коэффициента термического расширения и модуля упругости, что также уменьшает термические напряжения в тигле. Все эти факторы ведут к повышению величины критерия термостойкости Кинжери. В-третьих, повышение степени графитации приводит к лучшей реакционной стойкости материала (стенки и днища тигля) к расплаву, который в большинстве случаев химически агрессивен к графиту. В-четвертых, такое повышение степени графитации обеспечивает более совершенную структуру материала и уменьшение ван-дер-ваальсовских сил, действующих между плоскостями в кристаллической решетке графита. Это, в свою очередь, облегчает реализацию процесса подрастания микротрещин при высвобождении запасаемой в условиях гради-

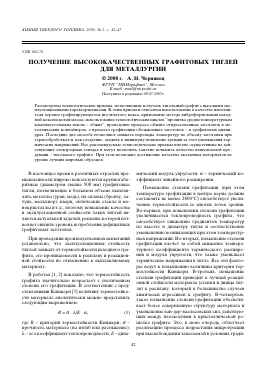

Физико-механические свойства заготовок электродного графита 0600 мм на основе различных наполнителей и стойкость изготовленных из них тиглей

Тип наполнителя Направление вырезки относительно оси прессования 4 Ор Ои Осж Е а Р По Стойкость, количество плавок на тигель

Электродный кокс КНПЭ Параллельно оси прессования 1560 2.8 5.5 14.9 4.9 - 10.4 - 5.7

Перпендикулярно оси прессования - 2.7 4.6 15.2 3.8 4.3 11.9 -

Сланцевый кокс (г. Кохтла-Ярве) Параллельно оси прессования 1570 3.3 9.7 15.8 5.3 3.8 11.2 - 7.9

Перпендикулярно оси прессования - 3.4 10.8 14.6 5.3 4.9 12.7 -

Нефтяной игольчатый кокс Параллельно оси прессования 1550 4.0 7.7 16.3 6.5 3.5 9.2 25.2 9.0

Перпендикулярно оси прессования - 3.3 6.9 16.5 4.8 4.3 11.6 -

Примечание. В таблице приняты следующие обозначения: - плотность, кг/м3; Ор - прочность при растяжении, МПа; ои - прочность при изгибе, МПа; осж - прочность при сжатии, МПа; Е - динамический модуль упругости, ГПа; а - термический коэффициент линейного расширения, 1/К; х10-6; По - открытая пористость, %; р - удельное электросопротивление, мкОм • м.

ентов температур упругой энергии в тигле. Такое подрастание позволяет в безаварийном режиме решать проблему сброса энергии, так как при отсутствии этого процесса сброс энергии происходит в катастрофическом режиме: тигель трескается, часто разваливаясь на две половины, что приводит к большим проблемам в устранении последствий этой ситуации, особенно при плавке радиоактивных металлов.

В этом отношении показателен промышленный эксперимент, который был проведен в конце 1980-х годов. Как казалось в то время, можно было бы экономить большое количество электроэнергии, исключив из технологии производства графитовых заготовок, полученных полностью на основе графитированного наполнителя, стадию графитации. Тогда бытовало мнение, что можно закончить технологический процесс изготовления такого тигельного графита первичным обжигом, так как материал после этого состоял примерно на 90% из графита-наполнителя и только на 10% - из обожженного материала (кокса из связующего). По такой технологической схеме были получены три заготовки и из них в дальнейшем было изготовлено три тигля для плавки урана. В итоге все три тигля лопнули на первой же плавке. Как показал анализ, это произошло потому, что именно эти 10% обожженного углеродно-

го материала из связующего (пека) составляли непрерывный каркас материала, который был излишне жесток и не рассеивал запасаемую в процессе работы тигля упругую энергию. Данный эксперимент лишний раз указывает на огромную роль в стойкости тиглей степени гра-фитации тигельного материала.

Как следует из сказанного выше, изыскание путей повышения степени графитации тигельного графита - одно из самых перспективных направлений исследований.

Кроме отмеченного выше повышения температуры графитации наиболее оправдан поиск сырьевых материалов, способных хорошо графити-роваться. В работе [4] рассмотрена способность к графитации различных коксов-наполнителей, и она возрастает в следующей последовательности: КНПС, пековый, КНПЭ, КНКЭ, сланцевый, игольчатый. С целью проверки влияния на эксплуатационные характеристики степени графи-тируемости кокса-наполнителя были выпущены производственные партии электродного графита диаметром 600 мм на основе различных наполнителей: коксов марок КНПЭ, сланцевого и игольчатого кокса. Все заготовки были выпущены по единой технологии, после изготовления определяли их физико-механические свойства, тигли из этих графитов проходили производственные ис-

пытания при плавке урана. Результаты этих исследований представлены в таблице.

Как видно из данных, представленных в таблице, плотность изготовленных материалов лежит в узком диапазоне 1550-1570 кг/м3. Примерно одинаковы и другие физико-механические свойства. Несколько больший размах значений имеют пределы прочности при растяжении и изгибе. Это можно объяснить действием в материале растягивающих напряжений при данных видах нагру-жения в условиях наличия крупных дефектов структуры вследствие крупнозернистости этого класса заготовок. Несмотря на то, что физико-механические свойства заготовок на основе различных наполнителей в целом близки друг к другу, стойкость изготовленных из них тиглей резко различна. Максимальную стойкость имели тигли из заготовок на основе хорошо графитирующе-гося игольчатого кокса (9.0 плавок на тигель). У этого материала наблюдается некоторое снижение электросопротивления, что объясняется лучшей графитируемостью этого материала. Эти результаты указывают на необходимость использовать при производстве тигельного графита именно игольчатого кокса. Решению этой же задачи (повышению термостойкости) способствует правильный подбор гранулометрического состава шихты, в первую очередь размера максимальных зерен наполнителя. Этот размер определяет, в свою очередь, длину максимального дефекта макроструктуры графита, который подрастает при появлении термических напряжений достаточно высокого уровня, причем, чем больше размер дефекта, тем при меньших перепадах температур и соответственно при меньших напряжениях, начнется весьма полезный в данном случае процесс этого подрастания, что приводит к сбросу запасаемой упругой энергии и устранению нежелательной возможности аварийного выхода тигля из строя. Это вытекает из теории разрушения Гриффитса [5], которая следующим образом определяет прочность а реального материала:

а = V2 Е у / п 1к, (2)

где Е - его модуль упругости; у - эффективная поверхностная энергия; 1к - критический размер дефекта.

В рассматриваемом случае критический размер дефекта соответствует размеру максимального дефекта структуры, который составляет обычно примерно 1/3 размера максимального зерна наполнителя. Как показал практический

опыт эксплуатации крупногабаритных графитовых тиглей, этот размер максимальных зерен должен лежать в диапазоне 4-8 мм. При меньших значениях размера максимального зерна (<4 мм) термостойкость тиглей как тонкостенных изделий может оказаться недостаточной ввиду того, что прочность материала будет излишне высокой и будет наблюдаться появление одной магистральной трещины вместо необходимого множественного подрастания дефектов структуры. При больших значениях размера максимального зерна наполнителя (>8 мм) будет наблюдаться слишком заниженная механическая прочность материала, что отрицательно сказывается на общей стойкости тигля в условиях его практической э

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.