опыт

М. И. ЯРУЛЛИН,

главный технолог ЭГЭБ-1

ЗСФ «ЛУКОЙЛ-Бурение»

Н.С.ФЕДОРОВ,

начальник цеха по ремонту ГЗД КЦБПО БНО ТПП «Когалымнефтегаз»

Табл.1

ПРИМЕНЕНИЕ ВИНТОВЫХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ С МНОГОШАГОВЫМИ РАБОЧИМИ ОРГАНАМИ ПРИ СТРОИТЕЛЬСТВЕ СКВАЖИН «ТПП КОГАЛЫМНЕФТЕГАЗ» ООО «ЛУКОЙЛ ЗАПАДНАЯ СИБИРЬ»

Винтовые забойные двигатели, разработанные ВНИИБТ, широко используются при низкооборотном бурении скважин. Очевидны преимущества ВЗД: небольшие осевые размеры и масса; небольшой перепад давления; простота ремонта; возможность получения необходимых рабочих характеристик двигателя путем замены рабочих органов.

В последние годы все большее применение находят шарошечные долота с высоким ресурсом работы, а также долота с алмазным вооружением типа РОС-ТХ 445, БИТ 214,3 С2, требующие надежного высокомо-ментного привода. Для эффективного использования высокомоментных долот крутящий момент на валу привода должен быть не менее 10-12 кН.м.

Однако, несмотря на большую проводимую в Пермском филиале ВНИИБТ работу по совершенствованию рабочих органов ВЗД, крутящий момент на валу , надёжность и ресурс работы отечественных винтовых двигателей остаются недостаточными для эффективного применения современных долот.

Средняя величина межремонтного периода наиболее известного отечественного двигателя Д2-195 составляет 80-90 часов, что многократно уступает показателю наработки на отказ двигательных секций высокооборотного турбобура 3ТСШ1-195 (350 часов). Ресурс работы рабочего органа ВЗД составляет всего 90 часов, из-за чего стоимость работы от-

ечественными двигателями Д2-195 выше стоимости работ двигателями зарубежного производства имеющих ресурс работы двигательной секции более 700 часов. Показатели работы двигателя Д5-195 с длиной активной части 2400 мм отличаются в лучшую сторону не более чем на 20-30% и не устраняют в полной мере указанные недостатки.

Низкая надежность ВЗД снижает эффективность их применения при строительстве скважин. Количество прерванных долблений из-за внезапных отказов ВЗД достаточно велико и достигает 35% от общего их количества, что приводит к дополнительным затратам на СПО, снижению технологических показателей и качества керна, увеличивает расход долот. Внезапные отказы двигателей негативно влияют на качество вскрытия продуктивных пластов и на стабильность стенок скважин.

Анализ работы ВЗД показывает, что основными причинами отказа являются износ одного или нескольких из ниже перечисленных узлов:

1. Разрушение резины статора при наработке до 80 ч 45% в том числе разрушение резины статора при наработке до 40 ч

(внезапные отказы) (25%)

2. Сломы гибких валов (торсионов) 25%

3. Износ осевьх, радиальных опор 20%

4. Износ ротора по диаметру 8%

5. Износ статора 2%

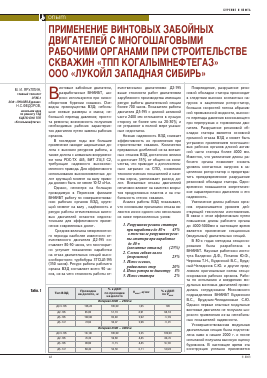

Тип ВЗД Проходка на долото, м % к ДСП по проходке на долото м/час % к ДСП по Чмех

Интервал 2000 - 2500 м

ДСП-195 156,24 100,00 7,65 100

Д2-195 85,00 51,10 4,91 64,18

Д5-195 100,88 65,40 5,92 77,39

Д5-172 79,63 50,97 5,96 77,91

Интервал 2500 - 3000 м

ДСП-195 127,80 100,00 5,25 100,00

Д2-195 76,22 59,60 4,45 84,76

Д5-195 98,60 77,15 4,45 97,30

Д5-172 68,33 53,50 3,11 59,24

Повреждение, разрушение резиновой обкладки статора происходит в следствии высоких контактных нагрузок в зацеплении ротор-статор, больших скоростей потока абразивной промывочной жидкости, высокого перепада давления возникающего при перегрузках и торможении двигателя. Разрушение резиновой обкладки статора является основной причиной отказа ВЗД и может быть устранено применением многошаговых рабочих органов длиной активной части статора более 4000 мм. Известно, что увеличение длины рабочего органа позволяет снизить уровень контактных нагрузок в зацеплении ротор-статор и предотвратить преждевременное разрушение резиновой обкладки статора. Одновременно повышаются энергетические характеристики двигателя и его надежность.

Увеличение длины рабочих органов ограничивается уровнем действующей технологии изготовления. В связи с этим эффективным путем повышения длины рабочего органа до 4000-5000мм в настоящее время является применение секционных (модульных) двигательных секций.

В 80-х годах методика секционирования была разработана в ВНИИБТ. Научные работники института Балденко Д.Ф., Потапов Ю.Ф., Чернова Т.Н., Будянский В.С., Бруд-ный-Челядинов С.Ю. и другие предложили оригинальные схемы секционирования рабочих органов. Работа по испытанию и внедрению модульных винтовых двигателей проводилась сотрудниками Московского подразделения ВНИИБТ Будянским В.С., Брудным-Челядиновым С.Ю. Однако первые опытные модульные винтовые двигатели не получили широкого применения из-за нестабильных показателей надежности.

Усовершенствованная модульная двигательная секция была подготовлена нами в начале 2000 г. и после испытаний получила высокую оценку буровиков. В настоящее время эта конструкция успешно применяется

42

3/2003

вместо серийных двигателей Д2-195 и Д5-195.

Результаты работы модульных многошаговых двигателей ДСП-195 по сравнению с другими ВЗД приведены в табл. 1.

В настоящее время на кусте № 87 Вать-Ёганского месторождения проводятся испытания высокомоментно-го алмазного 8-ми лопастного долота БИТ 214.3 С2 разработки ООО НПП «Буринтех» г. Уфа. Сейчас этим долотом с ДСП (7:8) пробурили интервал 2562-3234метров при следующих показателях: Умех=10-12 м/час, Э=10т, Р=100-130 атм"ех

Таким долотом и двигателями ДСП-195 заходностью 7:8 и ДСП-195 заходностью 9:10 пробурено 1326 м. Результаты работы приведены в табл. 2.

Из изложенного следует:

1. Ресурс работы двигательных секций длиной от 3600 до 4600 мм составил по состоянию на 01.12.2002г. 450 часов (рабочие органы продолжают работу) и превысил ресурс работы двигательной секции Д2-195 в 5 раз.

2. Максимальный ресурс работы составляет 649 часа (двигатель продолжает работу).

3. Механическая скорость при использовании долот, типа III 215.9 С-ГВУ Р-190, повышена от 22% до 36% в интервале 2000-2500м и от 2,3 до 40,76% в интервале 25003000 м.

4. Проходка на долото, типа БИТ 214,3 С2, увеличилась от 55,86% до 75,55% в интервале от 2000-2500м и от 33,04% до 44,84% в интервале 2500-3000м.

5. Преждевременных отказов по причине разрушения резины статора не зафиксировано. Ввиду высокой надежности работы двигателей с многошаговыми рабочими органами буровики отказались от запасного двигателя на буровой.

6. Межремонтный период работы двигателей с многошаговыми рабочими органами составил 301 часа и по сравнению с двигателями Д2-95, Д5-195 повышен более чем в 3,3 раза.

7. За счет улучшения условий работы шпинделя ресурс работы рези-нометал лической осевой опоры повышен в 2 раза и составил 400 ч, в то время как на Д2-195, Д5-195 — 200 часов.

8. Экономический эффект от применения модульных многошаговых двигателей за счет повышения механической скорости составляет более 1,2% стоимости скважины.

опыт

Примечание.

Тип ВЗД Проходка на долото, III 215.9 С-ГВУ R-190, м Проходка на долото, БИТ 214,3 С2 №360, м % к ДСП по проходке на долото м/час % к ДСП по Чмех

Интервал 2000 - 2500 м

ДСП-195(7:8) 228 100,00 8,9 100,00

Д2-195 85,00 37,28 4,91 55,16

Д5-195 100,88 44,24 5,92 66,51

Д5-172 79,63 34,92 5,96 66,96

Интервал 2500 - 3233 м

ДСП-195(7:8) 669 100,00 10,56 100,00

Д2-195 76,22 11,39 4,45 42,14

Д5-195 98,60 14,73 4,45 42,14

Д5-172 68,33 10,21 3,11 29,45

Интервал 2500 - 3233 м

ДСП-195(9:10) 429 100,00 8,53 100,00

Д2-195 76,22 17,76 4,45 52,1

Д5-195 98,60 22,98 4,45 52,1

Д5-172 68,33 15,46 3,11 56,23

Общая проходка на долото при использовании ДСП-195 составила 1 Долото в рабочем состоянии.

Табл.2

Другим резервом повышения надежности двигателя является исключение из его конструкции торсиона, который является причиной 25% случаев отказа двигателей.

Маслонаполненные шарниры производства фирмы « Радиус- Сервис» (г. Пермь) в соединении ротор-вал шпиндельной секции вместо торсио-нов мы начали применять с 1998 года. Шарниры хорошо зарекомендовали себя. По результатам испытаний установлено следующее:

1. Ресурс работы рабочих органов увеличился в 2,58 раза и составил 252 часа

2. Количество преждевременных отказов по причине разрушения резины уменьшилось в 1,6 раза и составило 24% в том числе с наработкой до 40 часов — 12,5 %.

3. Средняя наработка карданов составила 341 час.

Максимальная наработка 712 часов. При этом внезапных отказов в работе маслонаполненных карданов не наблюдалось.

4. Общее количество отказов в работе сокращено в результате применения маслонаполненных шарниров в 2,9 раза.

Увеличение показателей надежности и ресурса работы ВЗД с мас-лонаполненным шарниром объясняется снижением нагрузки на двигательную секцию, ибо применение гибкого вала приводит к созданию изгибающих моментов на концах вала и как следствие увеличивают нагрузку на рабочие органы, что снижает: мощность, КПД, тормозной момент, показатели надежности работы двигателя. Таким образом подтверждается вывод о том, что применение маслонаполненных карданов значительно улучшает все харак-

теристики двигателя и снижает стоимость одного часа работы в два раза по причине увеличения ресурса работы.

Опыт работы с многошаговыми рабочими органами повышенной длины позволяет нам подтвердить вывод о том, что:

1. Энергетические характеристики двигателя позволяют работать с любым типом высокомоментных долот с наивысшей эффективностью.

2. Достигнутые показатели надежности многошагового двигателя не уступают двигателям зарубежных фирм и позволяют проводить эксплуатацию ВЗД без внезапных отказов с наивысшей эффективностью.

3. Стоимость работы многошагового двигателя в 3,7 раза ниже стоимости работ с двигателями Д2-195, Д5-195 и в 2,8 раза ниже стоимости работы двигателей импортного производства. За счет снижения стоимости проката винтовых двигателей получен в 2002году экономический эффект 4,8 млн рублей.

4. Технический уровень отечественного производства позволяет изготавливать модульные многошаговые рабочие органы любой необходимой длины (5 метров и более).

5. Стоимость работ по изготовлению модульных многошаговых двигательных сек

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.