Чертов В.М.

Московский филиал ДонИФЦ МИА, 129110, Москва, Б. Переяславская 15, оф. 45

тел. (095) 280 58 57 e-mail: chertovv@mail.ru

44

Рассмотрены две схемы перспективного электродвигателя на экологически чистом топливе. Двигатель работает при незначительной вибрации и нормальной температуре. Топливо: 1-метанол; 2-сжиженный водород (частный случай 2а - газообразный водород). Схема 1 принята группой «Форд и К°» (компании Форд, Даймлер - Крайслер, Баллард); схема 2 - группой «Опель и К°» (компании Опель и Дженерал Моторс), БМВ, Тойота; схема 2а - группой «МГУ и К°» (МГУ, ЗИЛ, ИПМ НАНУ) [1- 4].

По условиям работы частей двигателя, контактирующих с водородом, их разрушение может начаться в наиболее опасном интервале 240-300К при давлении водорода 0,3 МПа[5]. Разрушение частей, изготовленных из титановых сплавов, образующих гидриды, может начаться при более низком давлении. При периодических пусках и остановках двигателя снижение свойств (прежде всего - пластичности) сплавов, в результате наводо-роживания, охрупчивания и возникновения напряжений, наступает при более низкой температуре и давлении водорода. Следует учитывать и взаимодействие с водой и влажным водородом. Критерием стойкости материалов в первом приближении может являться уровень относительного сужения по сравнению с исходным значением [6].

Необходим подбор сплавов, мало чувствительных к наводороживанию при контакте с водородом или при нанесении защитных покрытий, а также подбор покрытий, непроницаемых для водорода, менее насыщенных водородом в процессе нанесения, и мало наводорожива-ющих электролитов или растворов, применяемых для нанесения покрытий [7, 8]. Из-за опасности возгорания смеси водорода с воздухом металлические части двигателя, контактирующие с водородом, должны быть достаточно герметичными, а при их взаимодействии и ремонте не допускается искрообразование. Двигатель снабжается системой огнепреграждения у водородных штуцеров водородного бака и системой продувки азотом при возгорании, остановке и пуске, включающей электромагнитные клапаны.

Нельзя применять известные сплавы после традиционной обработки, не проверив их в условиях, близких к тем, в которых они будут находиться в двигателе. В первом приближении перспективными могут быть: нержавеющая аустенитная сталь, сплавы железа и никеля, титановые сплавы, малоуглеродистые стали с соответствующими покрытиями, высокопрочная сталь с соответствующими покрытиями, покрытия никелем и золотом.

Основными причинами разрушения сплавов могут быть: деградация пластичности при поверхностном воздействии водорода; сквозное охрупчивание

и/или падение прочности при проникновении водорода; водородо-водная коррозия; возникновение чрезмерных напряжений, допустимый порог которых снижается при наводороживании.

Укажем на те сплавы, которые заведомо, по известным данным, не должны применяться.

Это мартенситно-стареющая сталь типа 03Х10Н5К5М2ДТС (предел текучести аТ = 1500 МПа , относительное сужение ^ = 66% , после наводорожи-вания 30% ) [10]; сталь 08ЮА, в которой при циклическом наводороживании происходит растрескивание [9]; сталь 20 и 17ХСДНМ - из-за образования холодных трещин в сварном шве, инициированных водородом[11]; сплавы ВТ14 и ВТ3-1[12]; лента из аморфных сплавов на базе Т1-Ее-Со толщиной 30-70 мкм [13]; сплав ВТ-1-0 при 270К и 100 МПа [14]; сталь 40ХНМФ, аустенитная сталь типа 03Х4Н8ГФ и 03Х5Н25Т2, ох-рупчивающиеся при нормальной температуре [15]; сталь 12Х1МФ, охрупчивающаяся в водороде через 100 циклов [16]; сталь 30ХНМА, охрупчивающаяся при нормальной температуре и давлении 35МПа [17]; пружинные стали 60С2А и 65С2ВА и конструкционная сталь 30ХГСН2А после тривиальной термообработки и нанесения электрохимических покрытий [18 -20]. Различные марки аустенитной нержавеющей или хладостойкой стали, имеющие различную структуру, также могут быть подвержены водородной деградации. Поэтому их применение возможно только после соответствующих испытаний [21, 22].

Цинковые, кадмиевые, хромовые, медные, никелевые покрытия, наносимые из водных электролитов, на-водороживаются, или при их нанесении происходит наводороживание основы, особенно высокопрочной; эти покрытия не всегда герметичные (плотные) [23].

Могут применяться, по известным нам данным:

■ сталь 30ХГСН2А, 60С2А и 65С2ВА - после изотермической закалки с отпуском; все - с оптимальными покрытиями [24];

■ сплавы ВТ23 и ВТ6 - после специальной термообработки [25,26];

■ никелевый жаропрочный сплав ЭИ435 и сталь 30ХНМА - после добавления специальных ингибиторов водорода [17];

■ аустенитная сталь типа 10Х4Г16 и 10Х18Н18 [15];

■ сплав ВТ9, имеющий стойкость до 2 часов при давлении 80 МПа и температуре до 670К [25];

■ высокопрочная низколегированная малоуглеродистая сталь с добавками редких элементов [26];

■ аморфные сплавы на базе Т1-Ш-Со [27];

■ свариваемая сталь типа 07Х3ГНМЮА со структу-

© «TATA» Scientific Technical Centre

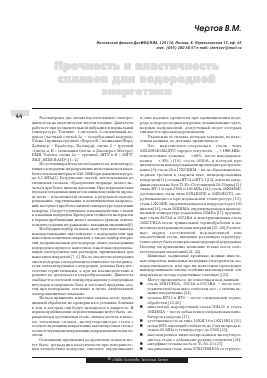

International Scientific Journal for Alternative Energy and Ecology (ISJAEE) #3 2002 Таблица 1. Механические свойства некоторых сплавов.

Марка аТ, МПа Y,% Y „,% Примечания

30ХГСН2А 1300 58 58 После изотермической закалки с отпуском и кадмирования из цианидного электролита

60С2А 1550 45 45 То же

65С2ВА 1900 35 35 После низкой изотермической закалки с отпуском и химического никелирования , с прогревом в вакууме

ВТ -1-0 При 300 K, 150 МПа, напряжениях дo 0.9аT

ВТ23, ВТ6 При низком исходном содержании водорода (до 0,008% масс), мелкозернистой структуре, после вакуумного отжига (снятия напряжения) и альфирования при охлаждении, применении водорода с добавлением паров воды и кислорода

03Х20Н16АГ6 400 0=30 /60 ?/ После опробования

12Х18Н10Т 300 60 То же

07Х3ГНМЮА 650 75 То же КСи"70>70Дж\см2

45

Yп - относительное сужение после нанесения покрытия или наводораживания.

рои малоуглеродистого мартенсита - после опробования [28,29];

■ хладостоИкая аустенитная сталь 03Х20Н16АГ6, разработанная ЦНИИЧЕРМЕТ [30];

■ аморфные никелевые химические покрытия с содержание фосфора более 8%, толщиной до 6 мкм - для легких условий, и 20-25 мкм - для тяжелых условий эксплуатации [20, 31-33] - (см. таблицу). Вместе с тем, при оценке пригодности сплавов и

покрытий, следует учитывать их технологичность на всех операциях изготовления и обработки, их стоимость и дефицитность, что имеет большое значение для водородной энергетики и, особенно, для такого массового применения, как автомобильный двигатель.

ЛИТЕРАТУРА

[1] Осипов О. //Эксперт. 2000, №25, с. 4-6.

[2] Friedlmeiere G.//Proceedings 13th Conf. "Hydrogen Energy Progress XIII". Beijing, China. 2000, p.1357-1363.

[3] Семейство автомобилей Форд - презентация XI.2000, http://www.ford.ru.

[4] Митрохин C.B. и др. //Альтернативная энергия и экология. Саров, 2000. №1, с. 141-151.

[5] Колачев Б.А. Водородная хрупкость металлов. М, Металлургия, 1985. 217 с.

[6] Фишгойт A.B., Колачев Б.А. //ФХММ, 1982. №6, с. 33-39.

[7] Кудрявцев В.Н. и др. //Мат. сем. «Наводорожи-вание металлов...» М, МДНТП, 1979, с. 85-95.

[8] Родников С.Н. и др. //Сб. науч. тр. ВятГТУ. Киров, 1999, с. 103-108.

[9] Исаков М.Г. и др.//ФММ, 2000, т. 90, №3, с. 97-103.

[10] Грачев С.В. и др. //Мат. сем. «Актуальные проблемы прочности». Псков. 1999, ППИ, с. 396 -492.

[11] Швачко В.И. и др. //Сб. инф. мат. II конф. «Водородная обработка материалов». (ВОМ-98) Донецк, 1998. ДонИФЦ, с. 183.

[12] Колачев Б.А., Арчаков Ю.И.//ВОМ-98, с. 192.

[13] Зуев Б.К.//ВОМ-98, с. 212.

[14] Арчаков Ю.И.//ВОМ-98, с. 68.

[15] Балицкий А.И. и др.//ВОМ-98, с. 175.

[16] Никифорчин Г. Н. и др.//ВОМ-98, с. 187.

[17] Холодный В.И. и др.//ВОМ-98, с. 174.

[18] Рябченков А.В. и др.//Мат. сем. «Наводорожи-вание металлов» М, МДНТП, 1979, с. 15-18.

[19] Ажогин Ф.Ф. и др.//Мат. сем. «Наводорожива-ние металлов» М, МДНТП, 1979, с. 3-9.

[20] Чертов В.М. //МИТОМ, 1997. №7, с. 26-30.

[21] Гаврилюк В.Г.//Тез. «Бернштейновские чтения». М, МИСиС, 1998. с. 60.

[22] Alstetter K.D.//Acta metall. mater. 1991. Vol. 39, 6, p. 41-46.

[23] Ковенский И.М. и др. Металловедение покрытий. М, СП Интермет Инжиниринг, 1999. 297 с.

[24] Чертов В.М. //Тез. докл. XI Всерос. сов. «Совершенствование технологии гальванических покрытий». Киров, ВятГТУ, 2000, с. 59-60.

[25] Тихонов В.И. и др.//ВОМ-98, с. 191.

[26] Походня И.К. и др.//ВОМ-98, с. 181.

[27] Скрябина Н.Е., Спивак Л.В.//Мат. сем. «Аморфные прецизионные сплавы». М, ИМФ ЦНИИ-ЧЕРМЕТ, 2000.

[28] Клейнер Л.М. и др.//Тр. междунар. конф. «Черная металлургия России. » М, Металлургия. 1994.Т. 5, с. 20-22.

[29] Одесский П.Д. и др. Предотвращение хрупких разрушений металлических строительных конструкций. М, СП Инжиниринг, 1998, с. 30, 167.

[30] Шлямнев А.П. и др. Коррозионностойкие, жаростойкие и высокопрочные стали и сплавы. Справочник. ЦНИИчермет. М.: Интермет Инжиниринг. 2000. С. 62 -63.

[31] Горбунова К.М., Никифорова А.А. Физико-химические основы процесса химического никелирования. М, изд-во АН СССР. 1960.

[32] Лататуев В.И. и др.//Технология металлов, 1999, №1, с. 28.

[33] Иванов М.В.//Защита металлов, 1999. Т. 35, №4, с. 375-380.

E-mail: redactor@hydrogen.ru, http://www.hydrogen.ru

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.