ХИМИЯ ТВЕРДОГО ТОПЛИВА, 2008, № 6, с. 48-52

УДК 661.66.1+661.66.3

ПРОЧНОСТЬ КОКСОВ-НАПОЛНИТЕЛЕЙ УГЛЕРОДНЫХ МАТЕРИАЛОВ

© 2008 г. В. С. Островский

ФГУП НИИГрафит, Москва E-mail: ostrov71@list.ru Поступила в редакцию 26.12.2007 г.

Рассмотрена взаимосвязь между прочностями коксов-наполнителей углеродных материалов, определенными разными методами, структурой, конечной температурой обработки коксов и некоторыми другими параметрами.

Особенности макроструктуры коксов, содержащих поры разных размеров, представляют значительные трудности при изготовлении образцов для определения прочностей, поэтому на коксах обычно определяют или предел прочности при сжатии (далее прочность) на образцах простой формы в виде куба с ребром 40 мм или используют для оценки прочности косвенные методы.

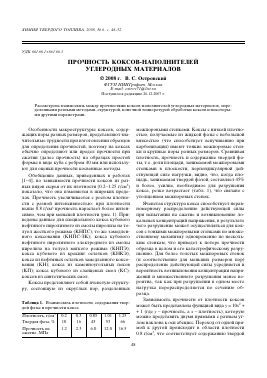

Обобщение данных, приведенных в работах [1-4], по зависимости прочности коксов из разных видов сырья от их плотности (0.2-1.25 г/см3) показало, что она изменяется в широких пределах. Прочность увеличивается с ростом плотности с разной интенсивностью: при плотности выше 0.8 г/см3 прочность нарастает более интенсивно, чем при меньшей плотности (рис. 1). Приведены данные для специального кокса кубового нефтяного пиролизного из смолы пиролиза на толуол жесткого режима (КНПС); то же замедленного коксования (КНПС-ЗК); кокса кубового нефтяного пиролизного электродного из смолы пиролиза на толуол мягкого режима (КНПЭ); кокса кубового из крекинг остатков (КНКЭ); кокса из нефтяных остатков замедленного коксования (КН); кокса из каменноугольных пеков (КП); кокса кубового из сланцевых смол (КС); коксов из синтетических смол.

Коксы представляют собой ячеистую структуру, состоящую из округлых пор, разделенных

Таблица 1. Взаимосвязь плотности, содержания твердой фазы и прочности кокса

Плотность, г/см3 0.2 0.3 0.85 1.01 1.25

Твердая фаза, % 10 16 45 53 66

Прочность на 1.2 2.3 6.0 12.0 16.5

сжатие, МПа

межпоровыми стенками. Коксы с низкой плотностью, получаемые из жидкой фазы с небольшой вязкостью (что способствует вспучиванию при карбонизации) имеют тонкие межпоровые стенки и крупные поры разных размеров. Сравнивая плотность, прочность и содержание твердой фазы, т.е. доли площади, занимаемой межпоровыми стенками в плоскости, перпендикулярной действующей силе нагрузки, видно, что, когда площадь, занимаемая твердой фазой, составляет 45% и более, усилие, необходимое для разрушения кокса, резко возрастает (табл. 1), что связано с утолщением межпоровых стенок.

Ячеистая структура кокса способствует неравномерному распределению действующей силы при испытании на сжатие и возникновению локальных концентраций напряжения, в результате чего разрушение может осуществляться для коксов с тонкими межпоровыми стенками по множественному механизму одновременно по нескольким стенкам, что приведет к потере прочности образца в целом и его катастрофическому разрушению. Для более толстых межпоровых стенок (и соответственно для меньших размеров пор) распределение действующей силы усредняется и вероятность возникновения концентрации напряжений и множественного разрушения менее вероятна, так как при разрушении в одном месте нагрузка перераспределяется по сечению образца.

Зависимость прочности от плотности коксов может быть представлена функцией вида у = 10х2 + + 1 (где у - прочность, а х - плотность), которую можно представить двумя прямыми с разным углом наклона к оси абсцисс. Переход от одной прямой к другой происходит в области плотности 0.8 г/см3, что соответствует содержанию твердой

фазы около 50%. Это, видимо, отвечает усреднению ячеистой структуры, которая воспринимает нагрузку как целое, не создавая концентрации напряжений (рис. 1).

В соответствии с неоднородностью макроструктуры коксов прочность, определенная на образцах с ребром 40 мм, показывает большой разброс значений от образца к образцу, на что указывает величина коэффициента вариации (V):

Кокс КНПС КНПС-ЗК КНПЭ КНКЭ V, % 34.0 46.8 32.8 35.7

Как видно, наибольший коэффициент вариации имеется для кокса КНПС-ЗК, структура которого отличается наличием протяженных трещин параллельных друг другу [5]. Экстраполяция прочности коксов на теоретическую плотность (то есть без пористого материала) дает величину прочности тела кокса порядка 45 МПа. Таким образом, прочность, определенная на образцах кокса, зависит от величины плотности (пористости), которая непостоянна для разных образцов, взятых из одной партии, и даже одного крупного куска, и поэтому не может служить характеристикой кокса.

Для оценки прочности коксов используются косвенные методы, дающие их оценку по некоему свойству, связанному с прочностью. Известны методы оценки прочности по потере массы при истираемости во вращающемся барабане, применяемые для каменных углей и коксов из них (метод барабанной пробы). Для этих материалов используют большие навески, измеряемые десятками килограмм. Для углеродных материалов интерес представляет оценка прочности на кусках порядка 100 мм, которые используются при первичной подготовке кокса.

Метод барабанной пробы был доработан в НИИГрафит применительно к особенностям испытания коксов как наполнителей углеродных материалов (УМ). Методика была включена в ГОСТ-22898 "Коксы нефтяные малосернистые. Технические условия" п. 4.5. При этом использу-

Таблица 2. Прочность коксов, определенная разными методами

осж, МПа 20

10

Кокс Б, отн. ед. в, % ^сж, МПа ^стр' Дж/м2 К %

КНПС КНПЭ 2.1 4.5 58 80 5.4 3.8 1828 1418 6.6 9.6

1.0 1.2

йк, г/см3

Рис. 1. Зависимость предела прочности на сжатие коксов разной природы от их плотности: 1 - экспериментальная кривая; 2 - кривая, рассчитанная по уравнению у = 10Х2 + 1.

ют барабан диаметром 500 мм, шириной 210 мм и шириной щели 4 мм при шаге между ними 20 мм. Прочность оценивают по величине коэффициента истираемости (Кист, %) на пробе кокса массой 4 кг, (включающую куски кокса размером 50-100 мм) по потере массы при вращении в барабане в течение 2 мин при скорости вращения 22 оборота в минуту:

Кист = 100(шс - т^/тс,

где т0 - масса исходной пробы, кг; т1 - масса пробы после испытаний, кг.

Изучение истираемости двух видов пиролиз-ных коксов, различающихся структурой и свойствами, за длительный промежуток времени позволил установить значимое различие между ними и наличие связи коэффициента истираемости с прочностью, определенной другими методами, а также характеристикой структуры и степенью графитации (О) (табл. 2). Кокс с более совершенной структурой имеет меньшую прочность и соответственно большую потерю массы при истираемости [6]. Существенное влияние на истираемость оказывает конечная температура обработки кокса. Так, для пекового кокса, полученного на разных предприятиях при температуре порядка 1000°С, Кист колеблется в диапазоне 1.42.9% [7], тогда как пековый кокс, полученный на пилотной установке замедленного коксования, где температура не превышала 500°С, имел Кист на уровне 15% [8]. Сопоставление прочностей

0

Остр, Дж/м: 2000

1800

1600

1400

1200

1000

2.06

2.08

2.10

2.12 2.14

4ст, 2/см3

6

Б, отн. ед.

Рис. 2. Зависимость структурной прочности коксов от истинной плотности (1) и балла структуры (2).

коксов, определенных разными методами, с характеристиками их структуры: степенью графи-тации и баллом структуры (Б) по ГОСТ-26132 "Кокс нефтяной игольчатый. Метод оценки микроструктуры" - показывает, что отношение Кист кокса КНПЭ к таковому для кокса КНПС весьма близко к отношению их степеней графитации (1.46 для истираемости и 1.38 для степени графитации), что указывает на влияние на прочность не только макро-, но и кристаллической структуры. Аналогичные результаты получены при сравнении прочностей, определенных другими методами.

На величину истираемости оказывает влияние присутствие влаги. Использование для определения истираемости влажного кокса снижает выход тонкой фракции, удаляемой через щели барабана, видимо, за счет ее агрегирования (гранулирования) и уменьшения коэффициента трения. Процесс обратим, и удаление влаги сушкой вновь повышает выход мелкой фракции и скорость истирания:

Обработка кокса

Кист, %

Исходный сухой

4.1

После увлажнения до 3%

1.3

После сушки 3.0

Для оценки прочности коксов наполнителей для УМ конструкционного назначения использовали также копровый метод. За основу методики была взята методика, предложенная проф. К.И. Сысковым в 50-х годах XX столетия в Институте горючих ископаемых АН СССР для каменноугольных коксов, а затем применен для УМ [9]. Показатель, определяемый по этой методике, получил наименование "структурная прочность" (остр). Эта методика была доработана в НИИГра-фит, в части миниатюризации пробы, для испытания коксов на фракции зерен, соответствующих размерам зерен наполнителя в конструкционных УМ. Для испытаний была принята навеска массой 1 г фракции -1.0 +0.25 мм, к которой относится значительная часть кокса, составляющая шихту среднезернистых УМ конструкционного назначения. Навеску дробили в лабораторном копре путем сбрасывания на нее груза (бойка) массой 0.25 кг с высоты 0.25 м 8 раз. Полученный порошок рассеивается на четыре фракции: -1.0 + 0.25; -0.25 + 0.125; -0.125 + 0.07 и -0.07 мм. Структурная прочность рассчитывается по формуле

остр = Айк104/[(к1т1 + к2т2 + к3т3 + + к4т4) - к0т0], Дж/м2,

где А - работа разрушения, Дж; йк - плотность кокса, г/см3; т0...т4 - масса исходной навески и фракций соответственно, г; к0.к4 - коэффициенты, характеризующие величину поверхности исходной навески и фракций, соответственно, которые рассчитываются по выражению 6/й (где й -средний размер зерна фракции, см) при допущении, что материал при дроблении распадается на куски кубической формы, 1/см; 104 - коэффициент перехода от см2 к м2.

Определение структурной прочности нефтяных коксов разных марок и производств показало, что коэффициент вариации для каждой марки не превышает 8%, что значительно меньше, чем для прочности на сжатие тех же коксов, значение которых приведено выше. Прослеживается взаимосвязь структуры кокса, характеризуемой баллом структуры, со структурной прочностью. Так, коксы с псевдоизотропной структурой

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.