УДК 620.179.14

РАСПРЕДЕЛЕНИЕ КОРРОЗИОННЫХ ДЕФЕКТОВ ПО ДЛИНЕ УЧАСТКА МГ

И. А. Долгов, В. А. Горчаков, Ю. П. Сурков, В. Г. Рыбалко

Выполнен анализ результатов внутритрубной инспекции двух газопроводов с одного 110-километрового участка многониточной трассы. Проведено количественное сравнение проявления коррозионной и стресс-коррозионной формы повреждаемости на участке. Показано, что при имеющихся различиях между газопроводами по количеству коррозионных дефектов и характеру их распределения данные по одному из газопроводов трассы являются недостаточно представительными для остальных, чтобы однозначно судить о положении и степени развития повреждаемости механизмом КРН или в результате коррозии.

ВВЕДЕНИЕ

Развитие внутритрубной инспекции газопроводов позволило проводить оценку степени их повреждаемости, вызванную наличием на наружной поверхности труб коррозионных и стресс-коррозионных дефектов. При этом выявляются дефекты как представляющие опасность для надежности газопровода, так и дефекты незначительных линейных размеров, которые практически не влияют на несущую способность труб. Транспорт газа выполняется, как правило, по многониточным системам (обычно, не более 10 ниток), представляющим собой ряд параллельно уложенных подземных трубопроводов большого диаметра (1400 мм), расстояние между которыми около 20 м. На первый взгляд кажется, что при таких относительно небольших размерах по ширине коридора трассы газопроводов внешние условия (коррозионные параметры окружающей среды) должны быть достаточно близки для разных ниток. Поэтому инспекция только одной нитки могла бы уже дать представление о состоянии соседних и соответственно показать необходимость продолжения обследований. Чтобы оценить, насколько оправданы высказанные соображения, была выполнена работа по анализу коррозионной повреждаемости многониточных систем магистральных газопроводов на примере двух соседних участков газопроводов Уренгой—Ужгород, Ямбург—Елец 1, КС Краснотурьинская — КС Лялинская, Краснотурьинского ЛПУ МГ. Оценка коррозионной повреждаемости указанных газопроводов была проведена по результатам внутритрубной инспекции, выполненной в 2000 г. с использованием дефектоскопов ЗАО "Спецнефтегаз" ДМТ-1400 (для обнаружения коррозионных дефектов) и ДМТП-1400 (для выявления продольных дефектов КРН).

Таблица 1

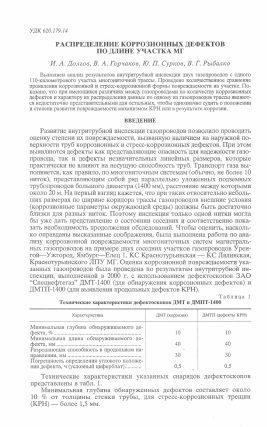

Технические характеристики дефектоскопов ДМТ и ДМПТ-1400

Характеристика ДМТ (коррозия) ДМТП (дефекты КРН)

Минимальная глубина обнаруживаемого де-

фекта, %............................................................... 10 10

Минимальная длина обнаруживаемого де-

фекта, мм............................................................. 40 40

Разрешающая способность в продольном на- 30 30

правлении, мм.....................................................

Погрешность определения углового положе- 0,5

ния дефекта, ч (условный циферблат)............ 0,5 .

Технические характеристики указанных снарядов дефектоскопов представлены в табл. 1.

Минимальная глубина обнаруженных дефектов составляет около 10 % от толщины стенки трубы, для стресс-коррозионных трещин (КРН) —более 1,5 мм.

Минимальная длина определяемых дефектов КРН составляет около 100 мм (для единичного дефекта 40 мм); разрешающая способность в продольном и кольцевом направлении не хуже 30 мм; относительная ошибка определения длины не выше 38 % при относительной ошибке по

Таблица 2

Параметр Название газопроводов

Уренгой- -Ужгород Ямбург- -Елец 1

Коррозия КРН Коррозия КРН

Число обнаруженных дефектов... 29 56 160 59

Число растравленных трещин (ка-

навок)................................................ — 22 — 32

Диапазон глубины дефектов, % от

толщины стенки.............................. 10—35 15—55 10—60 10—65

Преобладающая глубина дефек-

тов, %................................................ 10—25 15—30 10—30 10—30

Максимальная плотность дефек-

тов (на 5 км длины участка)......... 10 13 41 6

Положение максимума плотности

дефектов, км.................................... 35—40 25—30; 30—35 25—30

60—65 35—40 50—55

40—45 65—70

105—110 80—85

100—105

105—110

Распределение дефектов по длине Распределе- Распределе- Распределе- Распределены

трассы, км........................................ ны до 50 км ны до 80 км ны по всей по всей длине

длине участка участка

Распределение глубины дефектов В основном В основном Равномерное Равномерное

по длине трассы, км....................... равномерное равномерное

Диапазон размеров дефектов:

min, мм (шир., длина).............. 45x45 4x70 45x40 0x600

max, мм (шир., длина)............. 550x470 410x5000 1300x5420 70x1560

Максимум частотного распределе-

ния размеров дефектов (преобла-

дающий размер):

по глубине, % от толщины

стенки трубы............................ 20 20—30 20 20—30

по длине, мм............................. 100 500 100 500

по ширине, мм.......................... 100 50 200 50

Угловое распределение дефектов Рассеяние по Рассеяние по Рассеяние по Рассеяние по

в сечении трубы, часы по условно- всему сече- всему сече- всему сече- всему сече-

му циферблату................................ нию с локали- нию с локали- нию с локали- нию

зацией в ниж- зацией в ниж- зацией в ниж-

нем сечении нем сечении нем сечении

глубине не более 20 %. Ошибка определения углового расположения дефекта не более 0,5 ч (по условному циферблату).

Для систематизации результатов внутритрубной инспекции и проведения анализа распределения коррозионных и стресс-коррозионных дефектов по длине обследованных газопроводов была разработана методика, включающая в себя оценку следующих параметров:

распределение дефектов (длины, ширины, глубины) по условному циферблату, ч;

распределение дефектов (длины, ширины, глубины) по длине трассы, км; соотношение глубины дефектов, %, ширины дефектов, мм, к длине дефектов, мм;

расположение дефектов от монтажных стыков — по длине трассы, км; частотный анализ показателей дефекта по каждому газопроводу (длине, ширине, глубине и угловому расположению дефектов).

Обобщенные результаты внутрнтрубной инспекции для газопроводов Уренгой—Ужгород и Ямбург—Елец 1 представлены в табл. 2.

При проведении анализа полученных результатов внутритрубной инспекции учитывалось, что данные для первых 22 км трассы характеризуют состояние труб реконструированного участка (труб практически с минимальным сроком эксплуатации), определяющих исходный ("фоновый") уровень повреждаемости.

АНАЛИЗ ДЕФЕКТОВ (КРН И КОРРОЗИИ) ГАЗОПРОВОДА УРЕНГОЙ—УЖГОРОД

Распределение дефектов КРН по длине обследованного участка газопровода представлено на рис. 1а, из которого видно, что максимальная плотность дефектов (число дефектов на 5 км трассы) расположена на участке 25—30 км и достигает 13 дефектов, то есть в начале "старого" участка МГ. По характеру общего распределения плотности дефектов отмечены два выраженных максимума — на 25—30 км (13 дефектов) и на 60—65 км (8 дефектов) — при практическом отсутствии дефектов далее 80 км. При этом плотность дефектов реконструированного участка ("фоновый" уровень) ниже, чем для основной части, хотя достигает 4 дефектов на 15 километрах (рис. 1).

14 г

12

10

2 и

и-1 Я

я е-'

а

о

р,

и 0 -в"

0

?8

г

5 б

1 4 2

д

1 г I I III Г Г Г г Г I

Ч I | I I 1 г

=1 с1 X 1 <£ .

— т* ц-1 Ю

км от камеры запуска

ОС Оч о — см

¿¿¿III

ОС о о О О О — <4

Рис. 1. Стресс-коррозионная повреждаемость по длине участка обследования газопровода Уренгой—Ужгород (а) и Ямбург—Елец 1 (б).

Распределение глубины обнаруженных дефектов КРН по длине обследованного участка газопровода (рис. 2а) показывает, что большая часть дефектов имеет значение глубины в пределах 15—28 (33) % от толщины стенки независимо от положения на длине участка. За пределами указанной глубины дефектов оказываются два дефекта (глубиной 44 и 55 % от толщины стенки), положение которых (25-—30 км) совпадает с положением максимума плотности дефектов (рис. 1а).

N

6

4

О

Распределение по длине участка остальных геометрических параметров дефектов КРН: длины, ширины не обнаруживает их связи с положением дефекта на участке обследованного газопровода. Сказанное справедливо и по отношению к расположению дефектов КРН по длине трубы, что указывает на отсутствие роли кольцевых швов или зоны концов труб в развитии КРН.

70 60 50 40

2 30,

ж

а

В 20

я

3

Щ

z н

£

-

и

■е-

о гс

10

70

60

« 50

о г;

и.

40 30 20 10

J_I_I_I_

J_I_I_I

♦ ♦ ♦ ♦♦ ♦

_1_

х

J

0 10 20 30 40 50 60 70 80 90 100 110 120 130 км по газопроводу

Рис. 2. Распределение стресс-коррозионных дефектов по длине участка обследования газопровода (параметр глубины): а — г-д Уренгой—Ужгород; 6 — г-д Ямбург—Елец.

С

о

Выполненные исследования результатов внутритрубной инспекции на наличие связи между длиной, шириной и глубиной дефектов КРН позволили утверждать, что между этими параметрами какая-либо связь отсутствует: более длинные дефекты не оказываются ни более глубокими, ни более широкими. Это указывает на то, что обнаруженные дефекты представляют собой набор разобщенных единичных трещин без выраженных признаков их объединения в пределах поля дефекта или общей зоны повреждаемости.

Заслуживает внимание тот факт, что из обнаруженных 56 дефектов КРН 22 дефекта (по данным внутритрубной инспекции) — растравленные трещины (канавки) (рис. 3). Этот факт говорит о том, что под воздействием изменившихся внешних условий на локальных участках обследованного газопровода происходит постепенный переход от одной формы повреждаемости к другой.

Для получения полной информации о коррозионной повреждаемости обследуемого газопровода был проведен анализ результатов распределения коррозионных дефектов. Распределение плотности коррозионных

Рис. 3. Продольная канавка, образовавшаяся при растравливании стресс-коррозионной трещины на границе сплавления заводского продольного шва.

дефектов по длине участка обследования (рис. 4а) свидетельствует о наличии максимума повреждаемости (10 дефектов) на 35—40 км при прак-

45 40

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.