Производство магния

УДК 669.721.372

РАЗРАБОТКА И ИСПЫТАНИЕ КАРНАЛЛИТОВОГО ХЛОРАТОРА С ДИСПЕРГАТОРАМИ ХЛОРА

© Мельникова Галина Васильевна, канд. техн. наук

ОАО «РУСАЛ ВАМИ», Россия, 199106, Санкт-Петербург, В.О., Средний пр-т, д. 86. E-mail: Galina.Melnikova2@rusal.com Статья поступила 31.10.2008 г.

В статье обсуждены результаты испытаний в промышленных условиях хлоратора с диспергаторами хлора. Рассмотрены причины разрушения диспергаторов и рекомендованы пути их устранения.

Ключевые слова: производство магния, электролиз, расплав, карналлит, хлор, хлоратор, диспергатор, огнеупорные материалы.

Дальнейшее развитие производства магния требует значительного повышения технико-экономических показателей при подготовке карналлита к электролизу. В первую очередь это относится к увеличению производительности хлораторов, интенсификации процессов хлорирования путем включения хлораторов непосредственно в поточные линии. Решение этих задач существенно упростится при диспергировании вводимого в расплав хлора.

При выполнении работы были рассмотрены конструкции хлораторов, испытанные в последние годы на отечественных и зарубежных заводах: без горизонтальных перегородок, однокамерные, без плавильника, с пульсирующим дроблением поступающей струи хлора, с использованием природного газа, а также перспективы их дальнейшего совершенствования [1].

Особое внимание было уделено хлораторам с диспергаторами хлора [1-3]. Гидродинамика в таких хлораторах и работа диспергаторов хлора были исследованы на холодных моделях, отвечающих условиям подобия промышленным хлораторам. Установлены особенности истечения в расплав газовой струи через отверстия малых диаметров, поведение пузырьков хлора в расплаве солей, динамика газа в диспергато-рах, циркуляция расплава в отделениях хлорирования, образование газовых подушек под горизонтальными перегородками и их влияние на работу хлораторов.

На основе полученных результатов предложен хлоратор с улучшенными технико-экономическими показателями. Положительный эффект достигается благодаря диспергированию вводимого в расплав хлора, увеличению поверхности контакта хлора с расплавом и более совершенной циркуляции расплава в отделениях хлорирования.

Для предупреждения застывания расплава в дис-пергаторах предусмотрен их ввод в рабочее пространство хлоратора через перекрытие отделений хлорирования.

Теоретические и экспериментальные исследования [1-3] показали возможность дробления хлора до крупности пузырьков 2 мм и менее. В этом случае хлорируемость кислородсодержащих соединений возрастает, а содержание МдС12 в расплаве существенно увеличивается.

Экспериментальные работы в заводских условиях подтвердили возможность изготовления диспер-гаторов из графитированных брусьев ЭГ-0 [1]. Такие диспергаторы обеспечивают высокую степень диспергирования хлоргаза, стабильность работы хлоратора, возможность замены диспергаторов в период эксплуатации хлоратора. Однако срок службы диспергаторов из графита не превышает одного месяца. Причиной их разрушения является присутствие в анодном хлорга-зе 4-5% О2, что приводит к быстрому окислению внутренних полостей диспергатора.

В настоящее время основную сложность на пути внедрения диспергаторов представляет поиск материала для их изготовления - материал должен быть стойким в расплавах солей, в атмосфере хлора, хлористого водорода и кислорода при температурах 700-800 °С. Он не должен бояться резких термосмен, должен легко обрабатываться и быть доступным для заводских потребителей. В настоящее время наиболее полно этим требованиям отвечает искусственный слю-докристаллический материал - фторфлогопит [4], который хорошо зарекомендовал себя в электролизерах. В условиях постоянного колебания уровня электролита переточные каналы из фторфлогопита разрушаются незначительно и могут использоваться повторно. Срок их службы достигает 50-60 мес.

Для проверки работоспособности дисперга-торов из фторфлогопита был разработан опытно-промышленный хлоратор с диспергаторами хлора и фурмами для подачи хлора. Такое решение обеспечивало эксплуатацию хлоратора в случае выхода из строя диспергаторов, а при нормальной работе дис-пергаторов допускает испытание хлоратора с отключенными фурмами и подачей хлора только через дис-пергаторы. Другие конструктивные решения опытного хлоратора соответствовали традиционным решениям хлораторов Соликамского магниевого завода. Принятое исполнение опытно-промышленного хлорато- | ра с параллельной подачей хлора через фурмы и дис- ? пергаторы упростило проверку работоспособности ^ диспергаторов и удешевило заводские исследования. ? Проектирование опытно-промышленного хлоратора | было выполнено в проектно-конструкторском отделе 5 Соликамского магниевого завода. г

Одновременно с проектированием опытно-промышленного хлоратора были разработаны чертежи дис-пергаторов из фторфлогопита, где учитывались конструктивные особенности карналлитового цеха СМЗ: низкие подкрановые пути, ограниченное пространство, наличие нескольких потребителей хлора. Эти условия вынудили выполнить каждый диспергатор из трех частей, соединенных резьбовыми соединениями и уплотненных фторфло-гопитовой пастой. Отливка двух диспергаторов была поручена Киевскому физико-технологическому институту металлов и сплавов. Диспергаторы собирались из отдельных секций при монтаже хлоратора. Герметичность соединений секций обеспечивалась плотной резьбой на стыках и применением уплотняющей пасты из фторфлогопитово-го порошка и ортофосфорной кислоты.

Высота собранного диспергатора составляла ~3000 мм, толщина стенок ~50 мм, наружный диаметр 150 мм. В местах стыков секций диаметр плавно увеличивается до 240-250 мм. Отверстия для выхода хлора имеют диаметр 2 мм и располагаются на нижней секции. Опора дис-пергаторов на консольные выступы обеспечила их устойчивость и возможность температурного расширения при нагревании.

Сушка и разогрев хлоратора с диспергаторами были выполнены по графику, принятому для карналлитовых хлораторов. При подаче хлора в диспергаторы было установлено, что они негерметичны. Первоначально после пуска хлоратора диспергатор, установленный в первом хлорирующем отделении, работал при давлении хлора, равном ~30 кПа (0,3 ат). Постепенно давление снижалось и через 2 недели при стабилизированном расходе хлора оно составило 5-10 кПа (0,05-0,1 ат). Такое изменение

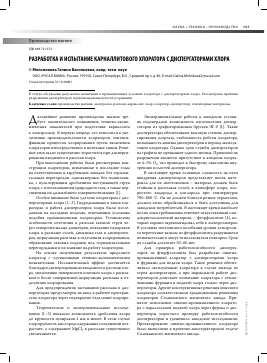

Свойства огнеупорных материалов

Характеристика Слюдокристалличе-ский материал Шамот марки ШБ-5 Высокоглиноземистый материал МЛО-62 Шамот из диафрагмен-ных камней Графит марки ЭГ-0

Открытая пористость, % До 1,7 28 26 18 28

Кажущаяся плотность, г/см3 2,8 2,38 2,29 2,45 1,62

Огнеупорность, °С 950 1650 1800 1670 2600

Предел прочности

при сжатии, МПа:

при 20 °С 65-80 15 25 18,5 35

при 750 °С 63-75 14 22 - -

при 950 °С 61-70 12 18 - -

Предел прочности при

изгибе, МПа:

при 20 °С 15-16,5 5,27 6,01 5,49 8,5

при 750 °С 15-17 5,05 5,7 - -

при 950 °С 15-16 4,85 5,2 - -

Термостойкость 150 3 3 4 -

(теплосмены 750 °С - вода)

давления хлора может быть следствием нарушения герметичности диспергатора и утечки хлора через образовавшиеся неплотности. Через 33 дня после пуска хлоратора был обнаружен обрыв дис-пергатора. Разрушение произошло на расстоянии ~250 мм от поверхности расплава. Место разрыва имело неровные («рваные») края. Учитывая, что диспергатор имел жесткую опору на консольный выступ футеровки, причиной его разрушения, по-видимому, явился удар по головке диспергатора выше перекрытия отделения хлорирования.

Для уточнения причин утечек хлора и определения характера разрушения диспергаторов требовалось извлечение диспергаторов из камер хлорирования и ревизия их состояния. Такую работу планировалось выполнить после остановки хлоратора на капитальный ремонт, однако при демонтаже хлоратора элементы диспергаторов были утеряны.

В качестве возможных причин выхода диспер-гаторов из строя были рассмотрены следующие:

- механические повреждения при извлечении нагревателей после сушки хлоратора, при подключении диспергаторов к хлороподводу или при обслуживании;

- паста, уплотняющая места стыков секций, не обеспечивает их герметичность;

- разрушения верхних секций диспергаторов вследствие температурных напряжений при поступлении холодного хлора в диспергатор, нагретый до 700-800 °С;

- некачественные отливки из фторфлогопита.

Наиболее вероятной причиной разрушения

диспергаторов признаны их механические повреждения в период подготовки хлоратора к пуску и при последующем обслуживании. Естественное разрушение диспергаторов в результате воздействия температуры, расплава солей и хлора маловероятно, так как фторфлогопит в рассматриваемых условиях характеризуется химической инертностью и высокой прочностью. Так, предел прочности при изгибе у фторфлогопита в 2-3 раза больше, чем у шамота, графита и других материалов, применяемых в производстве магния (таблица). Аналогичная картина наблюдается и для предела прочности фторфлогопита при сжатии [4].

Высокая прочность фторфлогопита подтверждается также длительной эксплуатацией переточных каналов в перегородках магниевых электролизеров на Усть-Каменогорском титано-магниевом комбинате.

Выполненные исследования и опыт работы с фторфлогопитом приводят к выводу, что причиной разрушения диспергаторов являются механические воздействия - удары. Необходима более надежная защита головок диспергаторов и линий подвода хлора от силовых воздействий.

Экспериментальный материал, полученный при эксплуатации хлораторов с диспергаторами,

недостаточен для вывода о работоспособности диспергаторов, поскольку они вышли из строя еще в период сушки и пуска хлоратора. Необходим длительный период проверки диспергаторов при режимах эксплуатации промышленных хлораторов.

Выводы. Наиболее вероятной причиной разрушения диспергаторов явились удары по хлоропроводам и головкам диспергаторов при обслуживании. Необходимы дополнительные меры их защиты от внешних воздействий.

Усиление защиты диспергаторов рекомендовано за счет устранения стыков, размещения диспергаторов внутри стенок камер хлорирования в

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.