12 I НАУКА • ТЕХНИКА • ПРОИЗВОДСТВО

Агломерационное производство

ц УДК 622.788

| РАЗВИТИЕ И СОВЕРШЕНСТВОВАНИЕ

5 АГЛОМЕРАЦИОННОГО ПРОИЗВОДСТВА

£ ОАО «ТУЛАЧЕРМЕТ»

с; <

ш ©В.В. Титов, Н.Е. Григорьев, В.И. Искалин, С.Г. Мурат,

5 ОАО «Тулачермет»

Проблемы производства окускованных железорудных материалов и совершенствования технологии агломерации железорудного сырья всегда были актуальны для ОАО «Тулачермет» из-за отсутствия собственной железорудной базы и несбалансированности мощностей аглофабрики и доменного цеха. Так, в разные периоды аглофабрика работала с использованием в шихте аглоруд и концентратов железорудных районов России, Украины и Казахстана.

' С начала 1990-х годов ОАО «Тулачермет» начало разрабатывать технологию производства агломерата с максимальным использованием в составе шихты железорудных концентратов региона КМА, и в настоящее время аглоруда в шихте отсутствует. Кроме того, наличие значительных запасов ранее накопленного аглодо-менного шлама (около 2 млн т), а также необходимость утилизации колошниковой пыли (до 60 тыс. т/год) предопределило реализацию технологии подготовки шихты к спеканию.

Динамика изменения химического состава агломерата (табл. 1) показывает постоянное изменение железорудной базы шихты аглодоменного передела.

Таблица 1. Химический состав агломерата в период 1990-2005 гг.

Годы Содержание, % Основность

Яе СаО 8Юг МдО

1990 53,42 11,83 8,57 2,74 1,38

1991 52,41 13,80 8,07 2,59 1,71

1992 53,07 13,58 6,79 2,34 2,00

1993 50,75 20,82 9,09 2,68 2,29

1994 52,44 14,27 7,93 2,29 1,80

1995 55,79 10,97 7,46 1,74 1,47

1996 53,26 13,48 8,48 2,00 1,59

1997 53,66 13,57 8,59 1,60 1,58

1998 53,49 14,36 8,02 1,70 1,79

1999 55,14 12,76 7,55 1,54 • 1,69

2000 53,26 14,82 8,10 1,60 1,83

2001 52,57 15,59 8,08 1,84 1,93

2002 54,25 13,80 7,30 2,13 1,89

2003 55,44 12,87 6,88 1,98 1,87

2004 53,78 14,26 7,39 2,02 1,93

2005 (янв,-февр.) 54,56 13,01 7,23 1,87 1,80

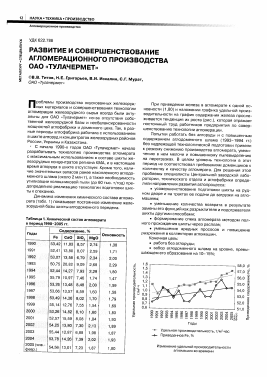

При приведении железа в агломерате к одной основности (1,80) и наложении графика удельной производительности на график содержания железа прослеживается тенденция их роста (рис.), которая отражает постоянный труд работников предприятия по совершенствованию технологии агломерации.

Попытки работать без аглоруды и с повышенным содержанием аглодоменного шлама (1993-1994 гг.) без надлежащей технологической подготовки привели к резкому снижению производства агломерата, увеличению в нем мелочи и повышенному пылевыделению на перегрузках. В целом уровень технологии в этот период не соответствовал требованиям доменщиков к количеству и качеству агломерата. Для решения этой проблемы специалисты Центральной заводской лаборатории, технического отдела и аглофабрики определили направления развития аглопроцесса:

• усовершенствование подготовки шихты на рудном дворе и на трактах ее подачи до загрузки на агло-машины;

• уменьшение количества возврата в результате замены его функций как разрыхлителя и подогревателя шихты другими способами;

• формирование спека агломерата методом полного прохождения шихты через расплав;

• уменьшение вредных прососов и повышение разрежения в коллекторах агломашин.

Конечная цель:

• работа без аглоруды;

• забор аглодоменного шлама на уровне, превышающем его образование на 10-15%;

Годы

.....Удельная производительность, т/м2-час

Приведенное Ре, %

Изменение удельной производительности агломашин во времени

Показателели Среднее Месяцы 2004 г.

2003 г. 2004 г. 1 2 3 4 5 6 7 8 9 10 11 12

Фактическое производство агломерата, т 2474662 2851256 248068 237110 265097 223392 259877 192555 181960 200041 235871 264265 262029 280991

Среднесуточное производство (номинал.), т. 7623 8543 8109 8287 8816 7703 8632 6477 5908 7423 8069 8651 8917 9366

Удельная производительность, т/м2-час 1,38 1,42 1,39 1,41 1,45 1,43 1,43 1,55 1,48 1,36 1,33 1,37 1,41 1,49

Простои общие, % к календарному времени 18,45 16,28 10,01 9,27 7,55 18,43 7,94 37,54 40,04 28,79 11,83 7,19 7,69 8,93

Простои текущие, % к календарному времени 7,39 7,05 8,70 7,94 4,55 15,10 5,06 3,60 6,27 7,27 2,56 5,73 5,64 5,70

Простои плановые, % к календарному времени 2,75 2,15 1,31 1,33 3,00 3,33 2,88 0,61 0,44 3,52 9,27 1,46 2,05 3,23

Кап.ремонты, % к календарному времени 8,31 7,08 - - - - - 33,33 33,33 18,01 - - - -

Скорость движения аглоленты, м/мин 2,1 2,1 2,3 2,3 2,3 2,3 2,1 2,3 2,1 1,9 2,0 2,0 2,0 2,0

Высота спекаемого слоя, мм 375 385 378 382 387 387 389 394 398 372 381 382 387 391

Вертикальная скорость спекания, мм/мин 25,80 25,50 27,40 28,50 28,85 28,44 25,66 27,70 25,50 22,07 23,67 23,38 23,30 23,52

Разрежение в коллекторе, мм вод.ст. 845 961 888 880 874 925 946 1102 1031 1019 1000 978 995 1023

Температура в коллекторе, С 110 129 119 118 118 123 126 132 130 136 139 141 135 130

Температура шихты, °С 65 68 66 66 69 69 69 69 70 69 68 69 67 69

Содержание в агломерате, %:

Ре 55,44 53,78 54,24 54,17 54,57 53,81 55,13 53,41 52,31 51,06 52,76 53,65 54,55 54,39

РеО 13,44 13,30 13,21 13,11 13,05 13,52 13,98 12,96 12,9 12,77 13,14 13,79 13,35 13,45

СаО 12,85 14,25 14,11 14,17 13,83 14,36 12,93 15,01 15,87 17,26 14,95 13,88 13,02 13,15

ЭЮ2 6,88 7,39 7,06 7,08 6,87 7,53 7,26 7,08 8,03 8,22 7,83 7,69 7,16 7,25

МдО 1,98 2,02 2,05 2,10 2,05 2,04 1,99 2,27 2,08 2,13 2,00 1,87 1,91 1,90

Основность (СаО/БЮу) 1,87 1,93 2,00 2,00 2,10 1,91 1,78 2,12 1,98 2,10 1,91 1,80 1,82 1,81

Укладка анализов агломерата, %: РеО (-0,5+1,5%)

Ре (-1,0+1,0%) 86,4 83,2 83,6 84,2 83,9 81,8 80,6 78,3 77,3 81,3 86,6 90,3 85,0 85,8

РеО (-1,5+1,5%) 77,7 76,5 83,1 83,3 79,6 82,1 77,4 78,3 73,8 73,4 75,3 71,5 71,9 68,0

МдО (-0,25+0,25%) 91,2 93,7 94,6 91,1 93,3 90,9 93,0 89,7 94,6 91,6 94,3 97,0 96,9 97,6

Основность (-0,1+0,1) 78,9 81,7 83,9 80,2 82,5 79,8 79,0 82,8 79,7 86,7 85,5 82,0 79,9 78,0

Ситовый состав агломерата (фр.-5 мм), % 16,8 19,5 19,2 17,9 19,1 17,7 18,9 22,5 20 20,7 19,3 21,9 19,6 17,6

Барабанная прочность

агломерата, %:

удар 70,8 71,7 71,0 70,7 71,6 72,2 72,3 70,8 71 71,5 72,1 72,0 72,2 72,8

истирание 9,4 8,4 8,7 9,1 8,8 8,5 8,3 8,8 8,5 8,4 7,9 7,9 8,0 7,9

Расход диспергатора, кг/т агломерата 1,15 0,97 1,24 0,81 1,04 1,13 1,23 1,08 1,08 1,05 1,00 0,74 0,71 0,58

МЕТАЛЛУРГ • СПЕЦВЫПУСК

• полная переработка колошниковой пыли, отсева агломерата, шламов разливочных машин, металлоконцент-рата из доменного шлака;

• повышение высоты слоя до 400 мм и более.

Особенно активно эта работа велась с 2002 г.: было

проведено множество лабораторных исследований каждого направления по определению пределов оптимальности интенсифицирующих факторов с быстрой реализацией в действующем производстве, реконструкция эксгаустер-ного отделения и агломашин. Так, агломашина № 1 была реконструирована в 2003 г. с увеличением площади с 82 до 102 м2; агломашина № 2 - в 2004 г. с увеличением площади с 82 до 95 м2; агломашина № 3 - в 2002 г. с сохранением площади 82 м2.

Во всех случаях установили 8-метровые окомкователи с регулируемым числом оборотов, увеличили мощность эксгаустеров до 8500 м3/мин.

В то же время были внедрены следующие мероприятия: повышена температура шихты до 70 "С; освоен расход извести до 65 кг/т агломерата; реализован способ утилизации известкового шлама с отстойников разливочных машин; усовершенствована подготовка аглодоменного шлама к агломерации; освоена технология ввода в окомкователи диспергатора; увеличено разрежение в коллекторе в среднем по цеху до 1000 мм вод. ст.; оптимизирован горячий возврат по фракционному составу и по количеству; установлены наклонные борта спекательных тележек агломашин и плавающих продольных уплотнений; применены спекательные тележки сварной конструкции из стального проката; увеличена длина окомкователей и подбор оптимальной скорости их вращения; внедрена компьютеризация всех технологических параметров аглопроцесса.

Из табл. 2 (годовой отчет) видно, что все перчисленные мероприятия позволили поднять высоту слоя шихты на аг-ломашинах, увеличить физическую прочность агломерата на удар и истирание, а также повысить удельную производительность агломашин.

Следует отметить, что в аглошихте отсутствовала агло-руда, а количество аглодоменного шлама постоянно росло (табл. 3).

До реконструкции агломашин суммарная площадь спекания их составляла 246 м2, после — 279 м2, т.е. выросла на 33 м2 или на 13,4%. Валовое производство агломерата в 2002 г. составляло 6540, а в 2004 г. 8543 т/сутки, т.е. увеличилось на 31%. Детальный анализ увеличения фактического среднесуточного производства показал, что половина этого роста достигнута благодаря внедрению технологических мероприятий и более жесткой технологической дисциплине.

Агломератчики ОАО «Тулачермет» ставят перед собой дальнейшие задачи по совершенствованию технологии:

• освоить расход извести на агломерацию до 80 кг/т;

• подготовить проект по предварительному окомкова-нию шихты методом экструдирования;

• оптимизировать расход топлива;

• модернизировать первичные смесители;

• внедрить систему дозировки материалов на основе современных конвейерных весов в шихтовом и дробильном отделениях.

Проведенные лабораторные исследования показали, что это позволит увеличить удельную производительность, как минимум, на 15%, а также повысить химическую стабильность агломерата.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.