НЕФТЕХИМИЯ, 2011, том 51, № 1, с. 56-61

УДК 661.183.6.;661.726.;661.898.;547.313.2-4

СИНТЕЗ НИЗШИХ ОЛЕФИНОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА В ПРИСУТСТВИИ ЦЕОЛИТНЫХ КАТАЛИЗАТОРОВ, МОДИФИЦИРОВАННЫХ СОЕДИНЕНИЯМИ РОДИЯ © 2011 г. Н. В. Колесниченко, Т. И. Горяинова, Е. Н. Бирюкова, О. В. Яшина, С. Н. Хаджиев

Институт нефтехимического синтеза им. А.В. Топчиева РАН, Москва E-mail: nvk@ips.ac.ru Поступила в редакцию 27.08.2010 г.

Изучены каталитические свойства цеолитных катализаторов, модифицированных соединениями родия в синтезе олефинов из диметилового эфира (ДМЭ) и метанола (МеОН). Установлена оптимальная концентрация родия в составе цеолитного катализатора. Показано, что одним из возможных предшественников этилена в превращении ДМЭ является этанол, который в условиях реакции может образовываться как через стадию изомеризации ДМЭ, так и через стадию гомологизации метанола.

Производство низших олефинов является многотоннажным и постоянно растущим [1]. Процессы термического пиролиза и каталитического крекинга углеводородного сырья остаются основным способом получения этилена и пропилена. Темпы роста потребления этих ценных химических продуктов значительно опережают масштабы их производства, что заставляет искать другое, более дешевое и доступное, углеводородное сырье. Таким сырьем является природный газ, добыча и крупномасштабное использование которого прогнозируется на длительный период.

Наиболее известным и изученным способом получения химических продуктов из природного газа является их получение через предварительную конверсию природного газа в синтез-газ (СО/Н2). Полученный из метана синтез-газ в дальнейшем может быть превращен также в олефины — важнейшее сырье нефтехимической промышленности. Это превращение осуществляется либо в одну стадию (по методу Фишера—Тропша), либо через промежуточное получение метанола или диметилового эфира.

Наиболее активные и селективные в синтезе олефинов по методу Фишера—Тропша железные катализаторы производят низшие олефины (С2—С4) с выходом не более 27% [2]. В отличие от метода Фишера—Тропша, процессы превращения синтез—газа в низшие олефины через метанол и/или ДМЭ позволяют получать этилен и/или пропилен с выходами на уровне 75-90% [3-7].

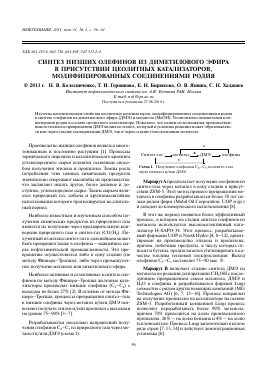

Разрабатываются несколько направлений получения олефинов С2-С3 из природного газа через метанол и/или ДМЭ (схема 1).

Синтез-газ

-метанол -

C

-ДМЭ _Î

олефины

Схема 1. Получение олефинов С2—С3 из синтез-газа через метанол и/или ДМЭ.

Маршрут А предполагает получение олефинов из синтез-газа через метанол в одну стадию в присутствии ZSM-5. Этот метод прямого превращения метанола в олефины разрабатывается более 30 лет целым рядом фирм (Mobil Oil Corporation, UOP и др.) и доведен до коммерческого использования [8].

В этот же период появился более эффективный процесс, в котором на стадии синтеза олефинов из метанола используется высокоселективный катализатор H-SAPO-34. Этот процесс, разрабатываемый фирмами UOP и Norsk Hydro [4, 8—12], ориентирован на производство этилена и пропилена, причем, побочные продукты, к числу которых относят и бутены, предполагается утилизировать в качестве топлива тепловой электростанции. Выход олефинов С2—С3 составляет 75—90 мас. %.

Маршрут В включает стадию синтеза ДМЭ из метанола по реакции дегидратации СН3ОН с последующим превращением смеси метанола, ДМЭ и Н2О в олефины и разрабатывается фирмой Lurgi совместно с рядом других немецких компаний (MG Technologies AG) [6, 7, 13—16]. Процесс направлен на получение пропилена на катализаторе на основе ZSM-5. Разработанный компанией Lurgi процесс позволяет перерабатывать более 99% метанола, причем 70% приходится на долю произведенного пропилена, 26% — на долю бензина и 4% — на долю теплоносителя. Процесс Lurgi запатентован в целом ряде стран [7, 13, 14] и действует демонстрационная установка [6].

А

B

Дальнейшее развитие процессов синтеза низших олефинов из природного газа может еще более увеличить преимущества этого пути в сравнении с традиционным путем. Так, в настоящее время большой интерес вызывает вариант получения олефинов Q— С3, предусматривающий прямой синтез ДМЭ из синтез-газа (маршрут С), который разрабатывается японской корпорацией JGC Corp. [17], китайскими исследователями [4] и в наших исследованиях [18, 19]. В работах [4, 17] на первой стадии природный газ конвертируют в синтез-газ (смесь СО/Н2) методом парового или автотермического риформинга. Затем, на второй стадии, синтез-газ превращают в смесь СН3ОН, ДМЭ и Н2О (при температуре 210— 300°С и давлении 4—150 атм) в присутствии бифункционального катализатора, включающего "металлическую компоненту" — катализатор синтеза метанола (CuO—ZnO/Al2O3 или ZnO—Cr2O3/Al2O3), и "кислотную компоненту" — центр дегидратации спирта (оксид алюминия или цеолит), совмещая таким образом в одной стадии получение метанола и его дегидратацию в ДМЭ. Полученную смесь СН3ОН/ДМЭ/Н2О без разделения на отдельные компоненты направляют в реактор синтеза олефинов, где при температуре 380—550°С и давлении 1— 6 атм в присутствии Н-SAPO-34 получают углеводородный продукт, из которого выделяют фракции этилена и пропилена, а остальные компоненты используют в качестве теплоносителя для тепловой электростанции. Низшие олефины производятся с высоким выходом (до 86%) и высокой селективностью (80—90%), причем около 80% в углеводородном продукте приходится на долю этилена и пропилена.

Однако по мере уменьшения содержания метилового спирта и повышения доли ДМЭ в исходном сырье выход олефинов снижается. Это связано со свойствами выбранного катализатора: мелкопористый материал SAPO-34, зарекомендовавший себя лучшим катализатором в синтезе олефинов из метанола, не столь эффективен в реакции с ДМЭ и быстро дезактивируется вследствие сильного кок-сообразования.

В отличие от работ [4, 17] в наших исследованиях [18, 19] синтез олефинов проводят из ДМЭ, практически не содержащего метанол, и его конверсию осуществляют с применением катализатора на основе высокомодульного пентасила, аналога Н-ZSM-5, модифицированного La и Zr. Это стало возможным благодаря тому, что разработан как одностадийный способ получения ДМЭ [20] из синтез-газа, так и эффективный катализатор конверсии ДМЭ в олефины. Селективность образования оле-финов С2—С4 до 80% при конверсии ДМЭ ~ 80%.

Ключевым моментом высокой селективности выхода олефинов из СО и Н2 через ДМЭ является скорость и направление образования первичной С-С-связи из С—О связи. Большинство исследователей предполагают, что первичным продуктом в

этом процессе является этанол и/или метилэтило-вый эфир [21—27]. С целью усовершенствования свойств катализатора в данной работе было изучено влияние модифицирования их родиевыми соединениями, которые являются хорошими катализаторами гомологизации метанола, а также исследованы некоторые закономерности синтеза олефинов из ДМЭ.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

В качестве исходного реагента использовали ДМЭ с чистотой 99.8% (производство ОАО НАК "Азот" г. Новомосковск). В реакции получения низших олефинов из ДМЭ исследованы образцы катализатора на основе цеолита ZSM-5, который представляет собой отечественный аналог цеолита типа ZSM-5 цеолит высокомодульный (ЦВМ) с мольным отношением SiO2/Al2O3 = 30 (производство ЗАО "Нижегородские сорбенты", содержит не более 0.11 мас. % оксида натрия). Водородную форму цеолита (НZSM-5) с заданным остаточным содержанием в нем оксида натрия получают при двукратном катионном обмене №+ в Ш растворе азотнокислого аммония с последующей сушкой и прокаливанием в течение 4 ч при 500°С.

Цеолитсодержащие катализаторы получают путем смешения цеолита НZSM-5 со связующим — суспензией оксида алюминия (18 мас. % сухого А1203 производства ЗАО "Нижегородские сорбенты") и последующего формования гранул — экстру-датов (содержание А1203 в готовом катализаторе 33—34 мас. %). Далее экструдаты сушат на воздухе, затем в сушильном шкафу и прокаливают при 500°С в течение 4 ч. Активные металлы вводят в цеолит методом ионного обмена цеолита с водным раствором соли металла (Ьа, Zr) с последующим смешением со связующим (А1203) или методом пропитки готовых экструдатов цеолита со связующим водным раствором макрокомлекса металла

Эксперименты проводятся на лабораторной установке с использованием микрореактора проточного типа. В качестве исходного сырья используется диметиловый эфир (или метанол), в качестве разбавителя ДМЭ и метанола — Не. В проточный кварцевый реактор загружается 0.5 г (1.0 мл) катализатора (фракция 0.4—0.63 мм). Далее проводится активация катализатора в токе Не при 400°С. Устанавливаются необходимые условия: об. скорость подачи реагентов 500—5000 ч-1, температура 240— 340°С и давление ~1 атм. Жидкие продукты конденсируются в приемнике, газовый поток с помощью крана-дозатора подается на анализ в хроматограф. Реакционный газовый поток конверсии ДМЭ представляет собой смесь углеводородов С1—С6, основным методом анализа которых является газо-жид-костная хроматография (ГЖХ).

Таблица 1. Влияние концентрации родия в составе цеолитного катализатора КЬ/Н/8М/А1203 на его каталитические свойства в конверсии ДМЭ в олефины

Концентрация КЬ

Состав продуктов реакции, мас. %

в составе катализатора, мас. % сия, % СН4 с= с= с= с= ЕС2+ Ес2 С4

0.05 99.6 0.8 19.9 18.3 7.9 3.5 50.4 46.1

0.1 99.9 0.2 24.3 19.4 6.3 2.7 47.1 50.0

0.2 99.5 0.9 21.4 20.3 7.1 3.0 48.2 48.8

Т = 340°С, Р = 0.1 МПа; исходная смесь: 10% ДМЭ + Не, v0 = 2000 ч—1.

Таблица 2. Влияние природы родиевого соединения на каталитические свойства цеолитного катализатора

Способ введения ИЬ Т, °С Конверсия, % Состав продуктов реакции, мас. %

СН4 с= с= с= с= ес2+ Е с2 — с4

из ИЬС13 320 79.1 1.3 29.2 27.2 14.6 3.8 23.9 71.0

340 99.7 1.2 18.6 11.4 10.1 5.4 53.3 40.1

из АсАс 320 97.2 1.6 24.5 14.3 15.2 6.1 38.3 54.0

340 99.6 1.6 10.9 7.4 8.7 3.4 68.0 27.0

из ПЭИ 320 87.4 0.4 28.2 35.4 11.6 0.9 23.5 75.2

340 99.9 0.2 24.3 19.4 6.3 2.7 47.1 50.0

Р = 0.1 МПа; исходная смесь: 10% ДМЭ + Не, у0 = 2000 ч 1, катализатор ИЬ (0.1%)-Н28М/А1203. АсАс - ацетилацетонат; ПЭИ — полиэтиленимин.

Анализ газовых смесей прово

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.