ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ, 2014, том 48, № 2, с. 131-140

УДК 66.093.47

СОВЕРШЕНСТВОВАНИЕ ХИМИКО-ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

НА ОСНОВЕ СИСТЕМНОГО АНАЛИЗА © 2014 г. С. Ю. Павлов, Н. Н. Кулов*, Р. М. Керимов

Центр химических технологий, г. Ярославль *Институт общей и неорганической химии им. Н.С. Курнакова РАН, Москва

alken-p@mail.ru Поступила в редакцию 19.08.2013 г.

Разработаны достаточно простые методы системного подхода и технико-экономического анализа на ранних этапах создания химико-технологических схем. Выявлены недостатки в ряде промышленных технологических процессов, в частности в технологиях получения чистого 1-бутена из бу-тан-н-бутеновых фракций, изопрена из изобутенсодержащих смесей и формальдегида, диизопро-пилового эфира из пропен-пропановых фракций, метил-трет-бутилового эфира из трет-бутанола и метанола и др. На основе системного подхода разработаны новые технологии, позволяющие получать указанные продукты при существенно меньших (в 1.5—3 раза) затратах энергии и меньшем расходе исходного сырья. Разработанные технологии рекомендуются для модернизации существующих и строительства новых производств.

БО1: 10.7868/80040357114020109

ВВЕДЕНИЕ

Необходимость системного подхода и многовариантного технико-экономического анализа при создании сложных технологий, особенно технологий, включающих химические превращения и разделительные процессы, всеми признается [1]. Однако на практике такой анализ нередко проводится запоздало, практически после разработки химических процессов. Упускается важнейшее условие системного анализа: его оперативность и проведение практически одновременно для узлов химического превращения и разделения смесей на всех стадиях разработки, начиная от лабораторных исследований. Игнорирование необходимости такого подхода может приводить к строительству производств, далеких от оптимальности, а нередко — и к необходимости замены уже созданных процессов химических превращений из-за невозможности или чрезмерной сложности разделения реакционных смесей.

Целесообразно на ранних и промежуточных стадиях разработки использовать простейшие методы оценки энергоемкости процессов разделения смесей. Затраты теплоты при ректификации, широко используемой в нефтепереработке и нефтехимии, в основном определяются массой испаряемых потоков с учетом различий в удельных теплотах испарения компонентов.

В ректификационных процессах поток паровой фазы О в каждой колонне определяется уравнением

в = (Я + 1) Б, (1)

где Б — молярный поток дистиллята, Я — флегмо-вое число.

При анализе многоколонных схем целесообразно пользоваться удельными значениями Офес, а также удельными расходами теплоты Qфес, отнесенными к массе конечного (целевого) продукта Р всего технологического процесса.

Величину Q вычисляют путем умножения испаряемых масс компонентов на их скрытые теплоты испарения г. Общее уравнение для суммар-

Öspet tot

имеет вид

_ v Di (R + 1) ( P

процесса

Öspec _ V"1 ^ tot _ V

'(Xjrj )(1 + kch) + Q

spec oth •

(2)

В уравнении (2) индексы i и] обозначают соответственно номера колонн и номера компонентов, коэффициент ксЬ учитывает стоимостные различия при расходовании хладагента (с) и теплоагента (И) на единицу отводимой и подводимой теплоты. Слага-

учитывает все прочие затраты энергии в процессе. Чаще всего греющим агентом является водяной пар, хладагентом — оборотная вода и значение ксЬ = 0.1—0.15.

Безусловно, при формировании технологической схемы должна учитываться возможность

j

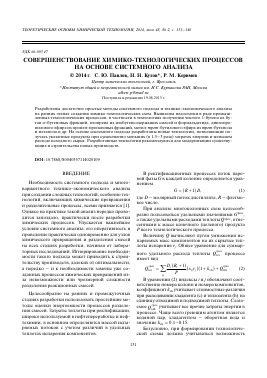

Рис. 1. Схема получения МТБЭ при непосредственном взаимодействии трет-бутилового спирта и метанола (процесс А): Я — реактор с сульфокатионитом; К1—К4 — ректификационные колонны; Э — водный экстрактор; ИБ — изобутен; М — метанол; ТБС — трет-бутиловый спирт.

объединения процессов химического превращения и разделения смесей в одном аппарате (колонне каталитической дистилляции), а также возможность существенного изменения относительных летучестей а компонентов с помощью селективных разделяющих агентов.

В качестве примеров рассмотрим следующие промышленные процессы:

1) получение метил-трет-бутилового эфира (МТБЭ) из трет-бутилового спирта (ТБС) и метанола;

2) извлечение чистого 1-бутена из бутан-н-бу-теновых фракций (БнБФ);

3) получение чистого 1-бутена из суммы н-бу-тенов в БнБФ через последовательную изомеризацию 1-бутен ^ 2-бутены ^ 1-бутен;

4) получение диизопропилового эфира и изо-пропанола из пропен-пропановых фракций;

5) получение изопрена из С4-фракций, содержащих изобутен (ИБ), и формальдегида.

ПОЛУЧЕНИЕ МТБЭ ИЗ трет-БУТИЛОВОГО СПИРТА И МЕТАНОЛА

На одном из производств, получающем трет-бутиловый спирт путем жидкофазного окисления изобутана преимущественно в трет-бутилгидро-пероксид с последующим эпоксидированием пропена в оксид пропена и выделением трет-бу-тилового спирта, для организации производства МТБЭ было принято техническое решение (процесс А), включавшее противоточное жидкофаз-ное взаимодействие трет-бутилового спирта и метанола (М) на сульфокатионите с последующим разделением реакционной смеси.

Целью разработчиков было обойтись одним химическим реактором в схеме. Однако не было

принято во внимание, что основная технологическая реакция

ТБС + Метанол < 60-80°С > МТБЭ + Вода (3)

проходит с большим образованием воды, которая имеет азеотропы с большинством компонентов реакционной смеси, а также тот факт, что происходит разложение части трет-бутилового спирта с выделением изобутена:

ТБС ^ ИБ + Вода, (4)

что создает дополнительные технологические трудности. Вода образует азеотропы с трет-бути-ловым спиртом, МТБЭ и изобутеном, изобутен — с метанолом, метанол — с МТБЭ. Схема процесса показана на рис. 1.

Процесс требует многочисленных колонн разделения с отгонкой большой массы компонентов и использованием больших рециклов. Особенно энергоемкой является колонна К3, где отделяют воду и МТБЭ от трет-бутилового спирта.

Нами разработан значительно более экономичный процесс (Б на рис. 2) [2], в котором трет-бутиловый спирт первоначально полностью дегидратируют с выделением изобутена и воды в системе каталитической дистилляции с сульфокатионитным катализатором. Затем изо-бутен подвергают взаимодействию с метанолом в прямоточном реакторе Я с сульфокатионитным катализатором, после чего проводят ректификацию реакционной смеси и в качестве кубового продукта выводят МТБЭ, а дистиллят (изобутен + + метанол) в качестве рецикла поступает в указанный прямоточный реактор Я. При этом не требуется рекуперация метанола путем водной экстракции и отгонки из экстракта.

Процесс Б значительно проще и существенно менее энергоемок. Его достоинствами являются,

Вода МТБЭ

Рис. 2. Получение МТБЭ из трет-бутилового спирта и метанола с промежуточной дегидратацией трет-бутилового спирта (процесс Б): Я-1, Я-2 — реакторы с сульфокатионитным катализатором; К — ректификационная колонна.

БнБФ

Рис. 3. Извлечение чистого 1-бутена из бутан-н-бутеновых фракций (БнБФ) с использованием обычной ректификации (процесс А): Я — реактор гидрирования; К1—К3 — ректификационные колонны.

в частности, отсутствие дорогостоящего разделения трет-бутилового спирта и воды, а также отсутствие необходимости водной отмывки изобу-тена и рекуперации метанола.

Конверсия трет-бутилового спирта в изобу-тен и далее изобутена в МТБЭ является практически 100%-ной. Энергозатраты в рассматриваемом процессе Б ^рес на 1 т МТБЭ) в 3—3.5 раза меньше, чем в процессе А.

ИЗВЛЕЧЕНИЕ ЧИСТОГО 1-БУТЕНА ИЗ БУТАН-н-БУТЕНОВОЙ ФРАКЦИИ

Известная технология рассчитана на выделение 1-бутена, без превращения в него 2-бутенов.

Разработчики технологии столкнулись с двумя основными проблемами, а именно с проблемами глубокой очистки 1-бутена или исходной бутан-н-бутеновой фракции от 1,3-бутадиена, так как его содержание в 1-бутене для полимеризации допускается не более 0.001%, и отделения 1-бутена от изобутана.

Первая задача была решена за счет использования каталитического жидкофазного гидрирования 1,3-бутадиена в бутан-н-бутеновую фракцию. К сожалению, при этом теряется (превращается в н-бутан и н-бутены) до 10—12 отн. % 1-бутена.

Решение второй задачи, принятое при разработке обсуждаемой технологии (процесс А на рис. 3) — разделение изобутана и 1-бутена обычной ректи-

Рис. 4. Извлечение чистого 1-бутена из бутан-н-бутеновых фракций с использованием экстрактивной ректификации для отделения 1-бутена от изобутана (процесс Б): Я — реактор гидрирования 1,3-бутадиена; К1 — ректификационная колонна; ЭР — экстрактивная ректификация; Д — десорбер; S — селективный экстрагент.

фикацией (без экстрагента), что явно ошибочно. Из-за существенных отклонений от закона Рауля коэффициент относительной летучести изобутана и 1-бутена (а12) при высокой концентрации изобутана крайне низок (а12 « 1.05), поэтому для обычной ректификации требуются 2—3 колонны с общим числом практических тарелок N = 180—220 при весьма высоком флегмовом числе (Я ~ 80). При этом с изобутаном теряется до 20% (и более) 1-бутена.

В настоящей работе предлагается значительно более экономичная схема (процесс Б, рис. 4). Ее особенность — разделение изобутана и 1-бутена относительно простой экстрактивной ректификацией. В таком процессе а12 составляет 1.6—1.8 вместо 1.05 при обычной ректификации. Возможно использование различных полярных экстраген-

тов и сольвентов, однако наиболее предпочтителен ^^диметилформамид.

В системе экстрактивной ректификации практически не происходит потерь 1-бутена и весьма невелики флегмовые числа в колонне экстрактивной ректификации и десорбере Д. Сравнение основных показателей процессов А и Б дано в табл.1.

ПОЛУЧЕНИЕ 1-БУТЕНА ИЗ СУММЫ н-БУТЕНОВ В БУТАН-н-БУТЕНОВОЙ ФРАКЦИИ ЧЕРЕЗ 2-БУТЕНЫ

При использовании бутан-н-бутеновой фракции возможно не только выделение содержащегося в ней 1-бутена, но и превращение в 1-бутен содержащихся 2-бутенов.

Таблица 1. Сравнение процессов А и Б при выделении 1-бутена

Показатели Процесс А Процесс Б (новый)

Степень извлечения 1-бутена (%) 73-75 85-88

Продукт (мас. %):

1-бутен 98-99 >99

другие бутены 1-2 <0.3%

1,3-бутадиен 0.001-0.002 0.001-0.002

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.