ХИМИЧЕСКАЯ ФИЗИКА, 2004, том 23, № 9, с. 9-12

ГОРЕНИЕ И ВЗРЫВ

УДК 541.124.7:662.62

СРАВНИТЕЛЬНЫМ АНАЛИЗ МЕХАНИЗМОВ ТЕРМОХИМИЧЕСКОЙ АКТИВАЦИИ ТВЕРДОГО ТОПЛИВА

© 2004 г. А. Ф. Рыжков, В. В. Костюнин, В. Е. Силин, А. М. Дубинин

Уральский государственный технический университет-УПИ, Екатеринбург Поступила в редакцию 01.10.2003

В статье изложен подход к термохимической активации процессов горения и газификации органического твердого топлива на основе современных воззрений на химию углей. Дано экспериментальное обоснование применимости подхода и количественные показатели активации.

ВВЕДЕНИЕ

В условиях повышения цен на кондиционные энергоносители, снижения качества ископаемого твердого органического топлива и ухудшения общей экологической обстановки целесообразна оптимизация "классических" способов горения и газификации ископаемых твердых топлив путем повышения интенсивности (активации) процессов взаимодействия топлива с окислителем и снижения тем самым массо-, габарито-, капиталоемкости оборудования. Авторами предложен способ термохимической активации процесса взаимодействия топлива с окислителем на этапе подготовки к горению.

1. КОНЦЕПЦИЯ АКТИВАЦИИ

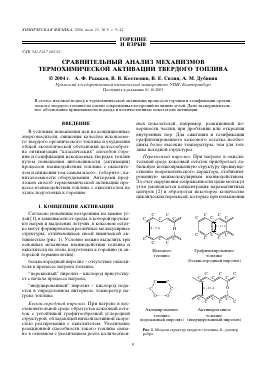

Согласно новейшим воззрениям на химию углей [1], в зависимости от среды, в которой протекают нагрев и выделение летучих, в коксовом остатке могут формироваться различные молекулярные структуры, отличающиеся своей химической активностью (рис. 1). Условно можно выделить три основных механизма взаимодействия топлива и окислителя на этапе подготовки к горению (в авторской терминологии):

бескислородный пиролиз - отсутствие окислителя в процессе нагрева топлива;

"перекисный" пиролиз - кислород присутствует с начала процесса нагрева;

"индуцированный" пиролиз - кислород подается в определенном интервале температур нагрева топлива.

Бескислородный пиролиз. При нагреве в восстановительной среде образуется коксовый остаток с устойчивой графитообразной углеродной структурой, обладающей низкой истинной скоростью реагирования с окислителем. Увеличение реакционной способности такого топлива связано в основном с увеличением роста количествен-

ных показателей, например, реакционной поверхности частиц при дроблении или открытии внутренних пор. Для сжигания и газификации графитизированного коксового остатка необходимы более высокие температуры, чем для топлива исходной структуры.

Перекисный пиролиз. При нагреве в окислительной среде коксовый остаток приобретает лабильную полисопряженную структуру преимущественно неароматического характера, стабилизированную межмолекулярным взаимодействием. За счет нарушения сопряженности цепи молекул угля уменьшается концентрация парамагнитных центров [2] и образуется некоторое количество циклических перекисей, которые при повышении

С С

С

С С

Исходное топливо

С

С

СС

СС

Графитизированное топливо (бескислородный пиролиз)

ССС

/ \ С С

\ / о—о

Активированное топливо

С^^С^^С ССС

Активированное топливо

(перекисный пиролиз) (индуцированный пиролиз)

Рис. 1. Модели структур твердого топлива; 8 - размер ребра.

8 - 1.5 А

Рис. 2. Схемы экспериментальных установок КС: 1 - водяной пар, 2 - воздух на горение, 3 - продукты сгорания, 4 -генераторный газ, 5 - продукты пиролиза.

температуры разлагаются на свободные радикалы, способные инициировать распад угля. В такой структуре истинная скорость реагирования углерода возрастает. При прочих равных условиях это топливо более реакционно, чем предыдущее, что помогает проводить процессы газификации и горения более интенсивно и при пониженных температурах.

Индуцированный пиролиз. Известно [3], что при нагреве ряда (искусственных) органических соединений введение небольшого количества кислорода в определенном диапазоне температур (своем для каждого вещества) приводит к значительному увеличению скорости пиролиза по следующему механизму. При нагреве происходит возбуждение макромолекул соединения и повышение количества парамагнитных центров. Возбужденные макромолекулы образуют лабильные комплексы с переносом заряда, к которым присоединяется кислород. При этом происходит разрыв системы сопряженных связей. В результате каждая молекула кислорода инициирует распад множества молекул соединения и его "лавинообразное" разложение.

Можно предположить, что проявление данного механизма у твердого топлива позволит еще более (в сравнении со вторым случаем) понизить температуру воспламенения и горения и увеличить скорость реакций.

Реализацию первого механизма можно видеть в аппаратах [4], работающих по противоточной схеме с идеальным вытеснением реагентов:

• традиционные однокорпусные слоевые топки и газификаторы (Lurgi, BGL, Bioneer);

• многокорпусные и многополочные газификаторы кипящего слоя (КС), в которых ожижение свежего топлива производится паром, продуктами газификации (схемы Westinghouse, Agglomerating Ash, Cogas, ИВТРАН).

Реализация второго механизма происходит в реакторах, работающих по прямоточной схеме либо близких к схеме идеального перемешивания:

• КС, циркулирующий кипящий слой (ЦКС) (Winkler, U-gas) с нижней подачей топлива;

• прямоточных (Koppers-Totzek, Texaco);

• с вихревой камерой/предтопком (Bi-gas, с тороидальным вихрем);

• во встроенных системах термоподготовки пыли различных конструкций.

Реализацию третьего механизма можно усмотреть в топках и газогенераторах КС с верхней подачей топлива.

2. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Цель экспериментов - обнаружение механизмов термохимической активации твердого топлива согласно изложенной концепции и сравнение их основных количественных характеристик. Эксперименты проводились на стендовых газификаторах [5] кипящего слоя (рис. 2) одинаковых габаритных размеров (диаметр корпуса - 0440 мм, высота осевшего слоя - H = 900 мм) в диапазоне температур 973-1273 К. Исходное сырье - бородинский бурый уголь крупности 0-8 мм c теплотой сгорания Q" = 15.66 МДж/кг, подсушенный до влажности W = 12%.

Установка "а" (бескислородный пиролиз) состоит из корпуса и двух внутренних труб, расположенных концентрично одна в другой (рис. 2а), разделяющих реактор на три секции - пиролиза (центральная), сжигания (наружная) и газификации (кольцевой зазор между ними). Продукты из каждой секции удаляются раздельно. Теплота из зоны горения разносится в глубь кипящего слоя циркулирующими частицами. Свежее топливо подается в бескислородную зону,

СРАВНИТЕЛЬНЫЙ АНАЛИЗ МЕХАНИЗМОВ

11

Воздух ^_Г

Рис. 3. Экспериментальное распределение объемной концентрации кислорода (С0 ) по высоте (Я) установки "в".

где в процессе нагрева оно должно приобретать низкореакционную структуру. В кольцевом зазоре проводится паровая бескислородная газификация.

Установка "б" (перекисный пиролиз) состоит из корпуса и двух внутренних труб, расположенных концентрично одна в другой (рис. 26), разделяющих реактор на три секции - совместного пиролиза и горения (центральная и средняя секции), газификации (наружная секция). Воздух подается вместе с углем в центральную трубу, где создаются условия для протекания процесса перекисного пиролиза и дожигания продуктов пиролиза.

Установка "в" (индуцированный пиролиз) состоит из корпуса и внутренней трубы, разделяющей его на две секции - горения и газификации (рис. 2в). Свежее топливо подается в бескислородную зону секции горения и, нагреваясь, опускается в кислородную зону (рис. 3), в результате чего оно должно приобретать высокореакционную структуру по третьему механизму.

Тг, К 1073

673

273

1223

^1123

I-1 1033

пп

Ьг, кг/(м2 • ч)

1200

400 0

1600

1000

£, м

0.72

0.56

3/кг

0.76 °.77

п п

О? МДж/нм3

12

11

10

п, 60

40

20

0

12.7

% 62 - 55 I-1

1Ш

Рис. 4. Основные параметры процессов газификации в экспериментальных установках; Ьг - массовая интенсивность, g - выход генераторного газа с одного кг

Л

топлива, У} - теплота сгорания сухого генераторного газа, п - химический КПД газификации, %.

а

Характеристики работы экспериментальных установок КС

Показатель Размерность Опытные установки

"а" "б" "в"

Состав сухого генера- %

торного газа:

СО 27.9 50 35

Н2 56.1 43.62 47

СН4 1.2 1.06 9

СО2 12.5 5.32 7

О2 0.3 0.5

N2 2 1.5

Состав газа полукоксо- %

вания:

СО 22.7

Н2 33.3

СН4 13.7

СО2 27.1

О2 0.5

N2 2.7

Теплота сгорания сухого МДж/м3 11.4

газа полукоксования

Тепловая мощность кВт 340 400 160

по углю

Удельный расход на 1 м3

газа из камеры газифи-

кации:

рабочего топлива кг/м3 1.5 1.31 1.3

водяного пара кг/м3 0.73 0.37 0.7

воздуха м3/м3 3.25 1.45 3

3. РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТОВ

Основные результаты экспериментов приведены в таблице. При снижении рабочей температуры в установке "•" на 100 К относительно установки "а" и в установке "в" на 190 К относительно "а" массовая интенсивность паровой газифика-

ции bR возросла ~ в 1.4 и ~ в 2.3 раза, соответственно (рис. 4). Теплота сгорания сухого генераторного газа, полученного в установке "в", на 25-30% выше, чем в установках "а" и "•".

ВЫВОДЫ

Данные результаты, в целом, соответствуют основным положениям концепции о существовании трех механизмов взаимодействия топлива с окислителем и определяют наиболее эффективный метод термохимической подготовки топлива -по механизму индуцированного пиролиза. Цель дальнейших исследований - определение оптимальных количественных характеристик метода, таких как температурный интервал, концентрация кислорода при конкретном аппаратурном оформлении (плотный слой, КС и т.п.).

С точки зрения концепции можно отметить, что наиболее распространенные в теплоэнергетике способы сжигания (по первому механизму) технологически наименее эффективны. Схемы, реализующие второй механизм, также не могут обеспечить максимальной эффективности, а их применение для целей повышения экологичности работы энергоустановок требует усовершенствования. Наиболее перспективно развитие технологий подготовки и сжигания по третьему варианту, проводимое в увязке с экологическими требованиями.

СПИСОК ЛИТЕРАТУРЫ

1. Русъянова Н.Д. Углехимия. М.: Наука, 2000.

2. БлюменфелъдЛ.А., Воеводский ВВ., Семенов А.Г. Применение ЭПР в

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.