НАУКА, ТЕХНИКА, ПРОИЗВОДСТВО -ШИИИИИИШИИИИИИ^ШЖ'К--:::..

К 60-летию ПНИИчермета им. И.П.Бардина

УДК 621.774.35.01

ТЕЧЕНИЕ МЕТАЛЛА ПРИ ПРОШИВКЕ НА СТАНЕ ВИНТОВОЙ ПРОКАТКИ

©А.Н. Никулин, Центр новых сталеплавильных технологий ЦНИИчермет им. И.П. Бардина

Прошивка заготовки в гильзу на стане винтовой прокатки является основной технологической операцией, определяющей качество труб и производительность трубопрокатного агрегата. Производственный опыт позволяет вести процесс прошивки на довольно высоком технологическом уровне, гарантирующем удовлетворительное качество продукции. Однако если при постоянном марочном и размерном сортаменте труб технологический процесс можно вести при оптимальных отработанных режимах, то изменение, например, марочного сортамента, скорости прокатки, качества исходной заготовки, замена катаной заготовки на непрерывнолитую или других факторов, может значительно ухудшить производственные показатели. Для поддержания их на прежнем уровне необходима существенная корректировка технологического режима, которая обычно требует длительного времени и осуществляется эмпирическим путем.

Отсутствие единого научного представления о на-пряженно-деформированном состоянии металла в процессе прошивки [1] также затрудняет выбор подходов для решения технологических задач производства. Таким образом, процесс прошивки, зависящий от многих факторов, из-за случайных и в значительной мере непредсказуемых качественных показателей работы прошивного стана можно сравнить с "черным ящиком".

Для расширения представления о сдвиговых процессах, происходящих в заготовке при прошивке, был изучен характер течения металла при прошивке гильз. В качестве модельного материала был выбран алюминий технической чистоты, свойства которого позволяют осуществлять прошивку при низких температурах и тем самым исключить влияние рекристаллизации на образующийся деформационный рельеф макроструктуры металла, неизбежной при горячей прокатке. Прошивку осуществляли при режимах деформирования, принятых при прокатке заготовок из углеродистой стали.

Деформирование заготовок проводили на лабораторном прошивном стане 100 при следующих параметрах его настройки: угол подачи р = 9 град.; расстояние между валками в пережиме - 50 мм; суммарное обжатие е^ = 16,6%; овальность очага деформации в пережиме валков = 1,09; обжатие перед носком оправки ен = 7%. Заготовку диам. 60 мм и длиной 300 мм прошивали в гильзу диам. 62 мм и толщиной стенки 6,8 мм. Деформацию осуществляли при температуре заготовок 300 °С (предел текучести алюминия при этой температуре от = 5,0 кг/мм2). Из заторможенных (оста-

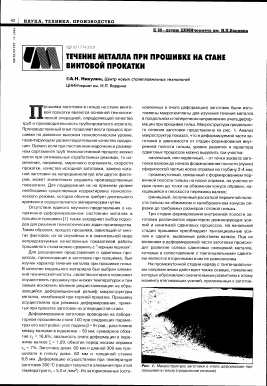

новленных в очаге деформации) заготовок были изготовлены макротемплеты для изучения течения металла в продольном и поперечном направлениях очага деформации при прошивке гильз. Макроструктура продольного сечения заготовки представлена на рис. 1. Анализ макроструктур показал, что в деформируемой части заготовки в зависимости от стадии формирования внутренней полости гильзы, уровня развития и характера сдвиговых процессов можно выделить три участка:

начальный, или первичный, - от точки захвата заготовки валком до начала формирования полости (лунки) сферической частью носка оправки на глубину 2-4 мм;

промежуточный, связанный с формированием первичной полости гильзы на носке оправки, на участке от края лунки до точки на обжимном конусе оправки, находящейся в плоскости пережима валков;

финишный, полученный раскаткой первичной полости гильзы на обжимном и калибровочном конусах оправки до требуемых размеров готовой гильзы.

Три стадии формирования внутренней полости заготовки различаются характером доминирующих усилий и кинетикой сдвиговых процессов. На начальной стадии прошивки преобладают тангенциальные усилия и сдвиги, вызванные действием валков. Под их влиянием в деформируемой части заготовки происходит развитие осевых сдвиговых смещений металла, которые в сопоставлении с тангенциальными сдвигами являются вторичными и им не равнозначны.

На промежуточной стадии наряду с тангенциальными напряжениями действуют также осевые, появление которых обусловлено значительным развитием к этому моменту втягивающих усилий, приложенных к заготов-

Рис. 1. Макроструктура заготовки в очаге деформации при прошивке в гильзу (продольное сечение)

ке со стороны валков. На этом этапе наблюдается суперпозиция осевых усилий различного происхождения, которые доминируют в процессе образования первичной полости при прошивке и формируют единое механическое поле осевых сдвиговых смещений.

На финишной стадии (при раскатке стенки гильзы) вновь преобладают тангенциальные усилия и сдвиги, но возникающие осевые смещения металла, хотя и остаются вторичными, равнозначны тангенциальным смещениям.

Разделение очага деформации на три участка, кроме чисто функциональных особенностей прошивки на стане, вызвано также удобством изложения материала из-за существенного различия сдвиговых процессов деформации на этих этапах технологической операции. Механизм формирования полости при прошивке подробно исследован в работе [2]. В настоящей статье рассмотрены экспериментально выявленные макропотоки металла при прошивке гильз на стане винтовой прокатки.

При прошивке заготовка контактирует одновременно с валками и оправкой, которые различаются воздействием на металл и ролью в формировании гильзы. Характер сдвигового течения металла в продольном и поперечном сечениях заготовки различен. В поперечном направлении течение металла осуществляется по траектории логарифмической спирали, соответствующей уравнению р-, = а,£ ~Й(Р, где а1 - диаметр заготовки в /'-м сечении очага деформации, Ь - коэффициент, зависящий от величины единичного обжатия е (угла подачи (3). Образование спиральной макроструктуры в заготовке является результатом тангенциального сдвигового смещения металла под воздействием валков [3]. В продольном направлении течение металла носит линейный эквидистантный характер, в результате формируется полосчато-строчечная макроструктура.

Наличие оправки, которую металл вынужден огибать при прошивке на участке носок - обжимной конус, обусловливает вихревой характер пластического течения в продольном и поперечном направлениях. При сортовой винтовой прокатке, в отличие от прошивки, течение металла в продольном направлении имеет ламинарный характер и только в поперечном направлении - вихревой.

Сдвиговое течение металла от поверхности распространяется в глубь заготовки. Его развитие начинается от точки захвата валками деформируемого объема металла и продолжается до его выхода из очага деформации. Пластическая деформация при винтовой прокатке достигает оси заготовки при е^ = 4% [3]. Для рассматриваемого случая пластическая деформация достигает оси заготовки примерно на расстоянии 14 мм от носка оправки. Можно предположить, что на участке очага деформации от точки захвата до носка оправки (если принять во внимание небольшую величину обжатия перед носком оправки, равную 7%, и влияние задней внешней жесткой зоны заготовки) металл находится в граничном упруго-пластическом состоянии.

Для упрощения задачи допустим, что граница раздела между упругой и пластической областями проходит по конусной поверхности, основание которой находится в точках захвата металла валками, а вершина -в точке проникновения пластической деформации к оси заготовки. В реальности из-за немонотонности деформации при винтовой прокатке форма упругой области неправильная и более сложная, чем простой конус. Упругая область, вдаваясь в пластическую, является жестким основанием для формирования в пластической области макропотоков металла на начальном этапе прошивки.

В пластической области наиболее активное течение металла, начиная от точки захвата, происходит в основном на удалении (1,0-0,25)гн от оси заготовки (гн - радиус заготовки перед носком оправки), постепенно углубляясь по мере приближения к носку оправки. На поперечном темплете в осевой зоне заготовки вокруг углубления от носка оправки (глубина лунки ~2 мм) явных следов тангенциального сдвига не обнаружено, и в отличие от приповерхностной и промежуточной зон отсутствует течение металла от воздействия валков. Хотя на макротемплете вокруг лунки видны концентрические траектории осевых сдвиговых смещений металла (рис. 2), внешне аналогичные рисунку на поверхности исследуемого образца вокруг отпечатка от ин-дентора [4], механизмы их образования и кинетика сдвиговых процессов различные. Так, при прошивке в стане перемещается заготовка, и металл как бы надви-

Рис. 2. Макроструктура заготовки перед носком оправки в момент начала формирования полости (поперечное сечение), а — х~1,5; б - х~4

гается на статичную оправку, а подвижный индентор внедряется в статичное тело, поэтому эти процессы проходят при неодинаковых кинетико-деформацион-ных условиях и образующиеся при этом полости имеют различную природу происхождения. Этим можно объяснить более низкие энергозатраты при изготовлении гильз на стане по сравнению с производством их на прессовом оборудовании.

На продольных макротемплетах концентрические круги сдвиговых смещений металла вокруг лунки имеют вид линий течения локализованной деформации, огибающих по контуру профиль носка оправки (рис. 3). К дну лунки примыкает слой металла активной локализованной деформации, толщина которого зависит от диаметра носка оправки (в рассматриваемом случае она не превышает 3-4 мм). Этот слой отделяет вершину носка оправки от пластической области и по природе возникновения и функциональному значению близок к гидростатическому ядру, возникающему при внедрении индентора в металл [4], поэтому по аналогии далее его также будем называть гидростатическим ядром. Образование ядра является следствием фронтальных осевых сдвиговых смещений металла.

Непосредственно к гидростатическому ядру, как к основанию, примыкает конусный участок малоактивной деформации. Его боковые поверхности являются направляющими для отрывных макропотоков при формировании внутренней полости гильзы. У вершины конусного участка происходит развитие отрывных макропотоков в ранее цельной заготовке (далее в

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.