ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ, 2014, том 48, № 1, с. 60-65

УДК 66.048.3-986

ТЕМПЕРАТУРНАЯ ЗАВИСИМОСТЬ ФАКТОРА РАЗДЕЛЕНИЯ ПРИ ПЕРИОДИЧЕСКОЙ РЕКТИФИКАЦИИ АММИАКА В ОБЛАСТИ ОТ НОРМАЛЬНОЙ ТЕМПЕРАТУРЫ КИПЕНИЯ ДО КРИТИЧЕСКОЙ © 2014 г. В. М. Воротынцев, Г. М. Мочалов, М. М. Трубянов, Д. Н. Шаблыкин

Нижегородский государственный технический университет им. Р.Е. Алексеева

vlad@vorotyn.nnov.ru Поступила в редакцию 04.05.2012 г.

Исследована температурная зависимость фактора разделения насадочных ректификационных колонн периодического действия при глубокой очистке аммиака. Показано, что для ряда бинарных систем аммиак—примесь зависимость фактора разделения от температуры в области от нормальной температуры кипения до критической имеет вид кривой с максимумом. Положение максимума зависит от величины коэффициента разделения бинарной системы.

Б01: 10.7868/80040357114010151

ВВЕДЕНИЕ

Ректификация при повышенном давлении все чаще используется для разделения смесей, концентрирования изотопов и глубокой очистки веществ [1—9]. Наибольшее распространение метод получил при очистке сжиженных газов. Это связано с актуальным в настоящее время вопросом снижения энергозатрат на ректификацию и переходом к более дешевым источникам холода [10]. Известно, что глубокая очистка ряда гидридов и инертных газов ректификацией при атмосферном давлении ведется с использованием жидкого азота в качестве хладагента, что обусловливает высокую энергоемкость данной технологии [5, 8, 11]. Увеличение давления в ректификационной колонне позволяет повысить температуру процесса и, в ряде случаев, отказаться от криогенных теплоносителей, а также перейти на замкнутые системы охлаждения с регенерацией холода.

Обеспечение указанных выше преимуществ ректификации при повышенном давлении не снимает вопрос о зависимости эффективности разделения от давления в колонне. Имеющиеся литературные данные о температурной зависимости фактора разделения достаточно противоречивы. Отмечено [11—13], что рост температуры и, соответственно, давления в ректификационной колонне может повышать, снижать или не влиять на ее эффективность. Все это указывает на тот факт, что зависимость эффективности разделения от давления в колонне имеет неоднозначный характер. Для характеристики влияния давления на эффективность ректификации необходимо вводить понятие оптимального давления как функции ряда параметров, характеризующих колонну и разделяе-

мую смесь. Такими параметрами являются, в первую очередь, коэффициент разделения, коэффициенты массопередачи в жидкой и паровой фазе, а также скорости потоков фаз в колонне.

Исследование и практическая реализация процессов ректификации при повышенном давлении отражены в работах [1—9]. В [1] представлен технологический процесс разделения и концентрирования изотопов бора путем ректификации трихлорида или трифторида бора при давлении (20-40) х 105 Па.

Авторы работы [2] изучали эффективность перегонки оксида диазота при повышенном давлении для очистки от примесей азота и кислорода. Установлено, что для эффективной глубокой очистки оксида диазота от постоянных газов целесообразно реализовывать процесс в интервале давления (4-5) х 105 Па.

В [3, 4] изучена кинетика ректификации ди-хлорсилана при повышенном давлении. Работа [5] посвящена глубокой очистке моносилана. Показано, что в области температур 190-200 К и давлений (5-6) х 105 Па фактор разделения ректификационной колонны при очистке от лимитирующих примесей достигает максимального значения.

В патенте [6] предложен простой и экономически привлекательный ректификационный способ очистки фторида водорода, позволяющий снизить содержание примеси мышьяка до уровня менее 10-7%. Процесс реализуется в ректификационной колонне при температуре 377-385 К и давлении (11-14) х 105 Па.

Ректификационный метод глубокой очистки аммиака при повышенном давлении предложен в [7]. Основная идея метода заключается в одновре-

менном отделении от аммиака низкокипящих и высококипящих примесей. Процесс реализуется в колонне непрерывного действия, рабочее давление которой варьируется в диапазоне от 2 до 30 х х 105 Па. Метод позволяет получать аммиак чистотой 99.999%.

Влияние давления на разделительную способность ректификационных колонн при глубокой очистке летучих неорганических гидридов на примере диборана, моносилана, дихлорсилана, моногермана, фосфина, арсина, сероводорода и селеноводорода было изучено в работе [12]. Для многих систем выявлен экстремальный характер зависимости фактора разделения от температуры в виде максимума. Зависимость была установлена как расчетным, так и экспериментальным путем.

Целью настоящей работы является изучение зависимости фактора разделения от температуры для определения условий ректификации аммиака. Из литературы [5, 11—13] известно, что рост температуры разделяемой смеси обусловливает стремление коэффициента разделения к единице, но при этом уменьшается высота, эквивалентная теоретической тарелке (ВЭТТ), вследствие изменения условий массопередачи. Оба фактора оказывают влияние на эффективность разделения в ректификационной колонне, причем противоположным образом.

ТЕОРЕТИЧЕСКИЙ АНАЛИЗ

Фактор разделения массообменной секции насадочной ректификационной колонны, работающей в безотборном режиме, рассчитывали по уравнению Фенске [11, 13]

Fn

¿1Н0

= а '

(1)

где а — коэффициент разделения; Z — высота мас-сообменной секции ректификационной колонны, м; Н0 — ВЭТТ, м:

Но =

H0x, Н0х > Н(

'0у

[Н0у, Н0х < Н0у

При расчете ВЭТТ использовали уравнение

[11, 13]

Н

0х(у)

их(у) а

К0

(2)

10х(у)(а — 1)

где их(у) — фиктивная линейная скорость жидкости (пара) в ректификационной колонне, м/с; К0х(у) — объемный коэффициент массопередачи, рассчитанный по жидкости (пару), м3/(м3 с).

Фиктивные линейные скорости пара и жидкости в колонне определяли с использованием следующих соотношений:

п, = в., и = -к,

где О, Ь — удельные массовые расходы паровой и жидкой фаз в ректификационной колонне, кг/(м2 с); ру, рх — плотности пара и жидкости, кг/м3.

Объемный коэффициент массопередачи К0х(у) рассчитывали из закона аддитивности фазовых сопротивлений [11, 13]:

Ко

1 , аРх

Ко

.1 , Ру

Ру авхРх

(3)

^-Ох Рх Руру К (у Ну где ву, Рх — коэффициенты массоотдачи паровой и жидкой фаз, м3/(м3 с).

Для расчета ву и Рх в системах на основе аммиака использовали корреляционные соотношения [11], справедливые для спирально-призматических насадок:

(4)

Nu у = О.О21Яе0-87Ргу0-33, Nu х = 0.118 Яе^Рп15.

(5)

Значения критериев Ми, Re и Рг вычисляли с использованием следующих соотношений [11]:

Ми х =М, х Вхь

4в

Ц уа

Ми „ =

_м

вуь ь

Яе х _

Яеу _

Ргх

Рг _ 1 V

4Ь

Ц ха' Ц у

Р уВу

_ Ц х

Р х»х

где цу, цх — вязкости пара и жидкости, кг/(м с); а — геометрическая поверхность насадки, м2/м3; d — эквивалентный диаметр насадки, м; Бу, Бх — коэффициенты диффузии примеси в паровой и жидкой фазах, м2/с; Ь — поверхность контакта фаз на насадке, м2/м3; 8 — толщина жидкой пленки, м.

Геометрические характеристики спирально-призматической насадки опубликованы в [11]. Значения d, Ь и 8 рассчитывали из соотношений [11]

4¥

О

й = — , ь = 0.9а, 5 = а а

где V — удельный свободный объем насадки, м3/м3, О — удельный захват жидкости на насадке, м3/м3.

Величина удельного захвата жидкости на насадке была вычислена по уравнению, предложенному авторами работы [14]:

О = 1.5

7Т3 3'

И хПха

где их — фиктивная линейная скорость жидкости в ректификационной колонне, м/с; g — ускорение свободного падения, м/с2.

При подстановке в (4) и (5) выражений для Ми, Яе и Рг расчетные уравнения принимают вид

х

Р у

0.54 0.33 0.87 ,

И у Р у а й 0.07Д°'67С 087Ь'

62

ВОРОТЫНЦЕВ и др.

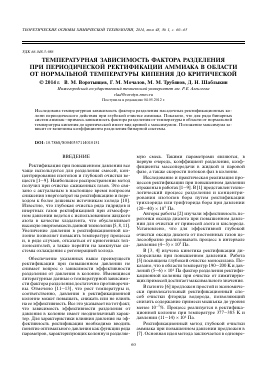

вх(у), м3/(м3 с) 15

12 -

Н0 X 102,

м

3 -

255

285

315

345

375 Т, К

Рис. 1. Зависимость пленочных коэффициентов мас-сопередачи от температуры для систем аммиак—примесь: 1, 2 — ацетилен в паровой и жидкой фазе соответственно; 3, 4 — пропилен в паровой и жидкой фазе соответственно.

в х

0.35 0.5 0.85с;

_ И х Р х а 5 0.383^0-5Х0-85Ь'

16

12

240

280

320

360 т, К

Температурную зависимость плотности и вязкости исследуемых систем рассматривали, считая вклад микрокомпонента разбавленного раствора пренебрежимо малым. Значения плотности и вязкости жидкого и газообразного аммиака опубликованы в [15]. Коэффициенты диффузии примесей в жидкости и паре были определены расчетным путем [15—18]. В случае, когда концентрации примесных компонентов в жидкости и паре невелики, взаимным влиянием примесей можно пренебречь, рассматривая разбавленный раствор как бинарный [18].

Физико-химические свойства исследуемых систем, а также параметры массообмена в конкретной ректификационной колонне были применены для расчета коэффициентов масоотдачи, коэффициента массопередачи и ВЭТТ. Однако, помимо величины ВЭТТ, фактор разделения ректификационной колонны зависит также от коэффициента разделения компонентов смеси. Путём анализа литературных данных о равновесии жидкость—пар в системах на основе аммиака [19—24], были выбраны бинарные смеси, для которых коэффициент разделения компонентов монотонно стремится к единице с ростом температуры. Такой характер температурной зависимости коэффициента разделения позволяет получить более однозначную информацию о влиянии кинетики массопередачи на фактор разделения.

Рис. 2. Зависимость ВЭТТ от температуры для систем аммиак—примесь: 1 — вода; 2 — пропан; 3 — метанол; 4 — пропилен; 5 — ацетилен; 6 — диоксид углерода.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Значение ВЭТТ и фактора разделения для бинарных систем на основе аммиака в колонне с высотой разделительной секции 1 м, работающей в безотборном режиме, рассчитывали по уравнениям (2) и (1). Температурные зависимости коэффициентов массоотдачи ву и Рх, а также Н0 и рассчитаны в интервале от нормальной температуры кипения аммиака до предкритической и представлены на рис. 1—3.

Из рис. 1 видно, что при низком давлении и температуре значение коэффициента массоотдачи

1п

55

40

25

10

260

300

340

380 т, К

Рис. 3. Зависимость логарифма фактора разделения ректификационной колонны в без

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.