РАСПЛАВЫ

1 • 20135

УДК 535.5

© 2013 г. Н. А. Попов1, Л. А. Акашев, В. А. Кочедыков, В. Г. Шевченко ТЕРМИЧЕСКОЕ ОКИСЛЕНИЕ ПОВЕРХНОСТИ ИНТЕРМЕТАЛЛИДА Al3Y

Методом эллипсометрии исследованы процессы окисления поверхности интер-металлида Al3Y при температурах 673 и 823 К на воздухе. Получены зависимости толщины оксидных пленок от времени окисления поверхности и определены оптические постоянные пленок и интерметаллида для длины волны света 0.6328 мкм.

Ключевые слова: эллипсометрия, окисление, интерметаллид.

Введение. Ранее [1] представлены результаты исследования окисления наиболее богатых алюминием интерметаллидов состава Al3Me, где Me—Ce, Sm, Yb, Y, находящихся в дисперсном состоянии. Окисление изучали на дериватографе при скорости нагрева 7.5 К/мин в воздушной среде до 1573 К. Установлено [1], что процесс окисления интерметаллидов начинается при температурах на несколько сотен градусов ниже таковых, чем для чистого алюминия. Этот результат подтверждает выводы работы [2] о влиянии количества и состава структурных составляющих, находящихся в поверхностных слоях сплавов Al—РЗМ в твердом и жидком состояниях на кинетику и механизм окисления. Чувствительность метода дериватографии не позволяет получить информацию о ходе процесса окисления при более низких температурах, чем та, при которой регистрировалось начало взаимодействия даже на дисперсных образцах интерметаллида Al3Y

Для получения более полной картины взаимодействия в настоящей работе методом эллипсометрии [3, 4] изучено окисление интерметаллида этого состава при 673 и 823 К в изотермических условиях на воздухе. Эти результаты представляют интерес для выяснения влияния природы легирующих добавок на кинетику и механизм окисления порошков сплавов на основе алюминия, используемых в качестве энергоемких добавок в топливо, а также как связующих композиционных материалов, каталитических систем.

Методика проведения экспериментов. В системе Al—Y установлено образование пяти соединений Al3Y A12Y A1Y Al2Y3, AlY2, ближайшее к алюминию соединение Al3Y плавится при температуре 1628 К, а растворимость иттрия в алюминии составляет при 813, 873, 893 К соответственно 0.024, 0.039, 0.046% [5].

При получении интерметаллида использовали жидкофазный синтез: исходные металлы сплавляли в алундовых тиглях в атмосфере аргона с предварительным вакууми-рованием электропечи. Содержание основного компонента в алюминии составляло 99.999%, а в иттрии — не ниже 99.87%. Образцы интерметаллида полировали алмазными пастами до получения зеркальной поверхности и промывали в гексане и спирте перед проведением экспериментов. По данным рентгенофазового анализа образцы сплава Al3Y были однофазны. Поверхность интерметаллида окисляли на воздухе в муфельной печи при 673 и 823 К. Эллипсометрические измерения проводили нулевым методом на лазерном эллипсометре ЛЭФ-3М при угле падения луча света на образец равном 82 град.

1n168@mail.ru.

30

32

34

36

38 40 V,град

42

44

46

48

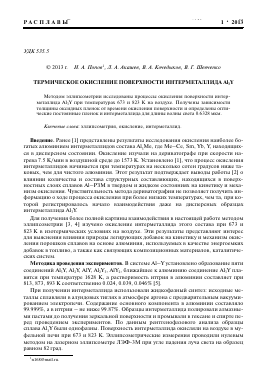

Рис. 1. Номограмма для определения оптических постоянных и толщины оксидных пленок на поверхности интерметаллида А^У (цифры у кривых — толщина оксидной пленки в нм).

Для определения оптических постоянных оксидной пленки и подложки, а также толщины пленки использовался иммерсионный метод [6].

Экспериментальные результаты и их обсуждение. На рис. 1 представлена номограмма для определения оптических постоянных и толщины оксидных пленок на поверхности сплава А13У из модели слабо поглощающая пленка — поглощающая подложка. В результате расчета получены следующие оптические постоянные при X = 0.63 мкм: для подложки из сплава А13У имеем п2 = 2.29, к2 = 3.70, для пленки п1 = 1.85 и к1 = 0, 0.1. Верхняя кривая на рис. 1 соответствует кх = 0, а нижняя — кх = 0.1, числа у кривой — толщины оксидной пленки (в нанометрах) на поверхности сплава. Прямые линии, пересекающие верхнюю и нижнюю кривые, это линии равной толщины, А и у — эллипсо-метрические углы. Используя номограмму (рис.1) и экспериментальные зависимости эллипсометрических углов А и у от времени окисления, получили температурные зависимости толщины оксидной пленки от времени окисления для сплава А13У при температурах 673 и 823 К (рис. 2а, б). Начальная толщина поверхностной пленки после полировки и промывки образцов составила 29 нм (рис. 2а), после отжига образцов в течение 15 мин при 673 К толщина пленки уменьшилась до 3.5 нм. Этот факт обусловлен термодесорбцией загрязнений с поверхности сплава оставшихся после предварительной обработки образцов. Дальнейший отжиг в течение 80 мин на воздухе при этой температуре не приводит к окислению поверхности сплава, и в этих условиях оксидная пленка обладает защитными свойствами. Иначе ведет себя сплав при 823 К в процессе ступенчатого окисления (рис. 2б). За 30 мин окисления при этой температуре толщина пленки достигает 33 нм, а затем скорость окисления увеличивается и за один час толщина оксидной пленки становится равной 56.5 нм и не достигает насыщения. Кроме того, на рис. 2б наблюдается излом после 30 минут окисления. Этот факт свидетельствует о том, что процесс окисления сплава А13У при 823 К осуществляется не только диффузией катионов металла и анионов кислорода к границе раздела оксид-металл, но и возникновением иного механизма — образование микротрещин на этой границе. Механизм разрушения оксидной пленки в процессе термообработки предложил Меткалф [7—9]. Ввиду различия коэффициентов термического расширения ме-

Термическое окисление поверхности интерметаллида Al3Y

57

0 20 40 60 80 100

t, мин

t, мин

Рис. 2. Зависимость толщины оксидной пленки на поверхности интерметаллида Л13У от времени окисления при 673 (а) и 823 К (б).

талла (сплава) и оксидной пленки возникают термические напряжения на границе металл—оксид, величина которых определяется следующим выражением:

Е (1)

[10(1 + 2^)]'

где l — глубина дефекта (микротрещины), г — радиус кривизны в кончике микротрещины, Е — модуль упругости оксида.

Исходя из этого механизма Меткалф получил первую критическую толщину оксидной пленки, при которой происходит ее разрушение:

Хкр = [E/10Ba]2r, (2)

60 г

0 2 4 6 8

Г1/2, (мин)1/2

Рис. 3. Изменение толщины оксидной пленки на поверхности интерметаллида Л13У при параболическом законе окисления при 823 К.

где В — коэффициент, который зависит от распределения напряжения около вершины трещины; г — радиус кривизны в вершине микротрещины, обычно он равен параметру решетки оксида; ст — предел прочности оксида.

Из рис. 2б следует, что экспериментальная критическая толщина равна 33 нм. К сожалению, в литературе отсутствуют сведения по механическим свойствам оксидной пленки, образующейся на поверхности сплава Л13У Интересно отметить, что в системе титан—борное волокно первая критическая толщина Хкр = 100 нм. Для оксидной пленки на сплаве Л14Се первая критическая толщина, экспериментально полученная нами, равна 120 нм.

Как правило, системы с алюминием окисляются при указанных выше температурах по параболическому закону. Как видно из рис. 3, это характерно и для сплава Л13У Используя кинетическую зависимость, представленную на рис. 3, получили константы скоростей процессов окисления поверхности сплава Л13У до первой критической толщины — к[ и после — к2 из параболического закона окисления:

й = к'Л. (3)

Оказалось: к[ ~ 6 нм • мин 1/2, к2 ~ 10 нм • мин 1/2, а для чистого алюминия при температуре 823 К имеем к' « 3.16 нм-мин-1/2, т.е. в 2 раза ниже, чем константа скорости процесса окисления поверхности сплава Л13У до первой критической толщины, и в три раза ниже, чем после этой толщины.

Термическое окисление поверхности интерметаллида Л13У

59

Используя оптические постоянные оксидов у-Л1203 и У203, равные п = 1.736 и п2= 1.91 соответственно, можно рассчитать состав продуктов окисления поверхности сплава Л13У решая уравнение Максвелла—Гарнетта для поляризуемости молекул [10, 11]:

V1 М = Т ^ (4)

п + 2 р 3

где п — показатель преломления, М — мольная масса, р — плотность оксида, ЛЛ — число Авогадро, а — поляризуемость молекул.

Допуская, что поляризуемость чистого компонента х равна поляризуемости его в смеси, имеем

= ^Л) х а х (5)

пх + 2 3

((Ла)х — число частиц в единице объема чистого компонента х),

2 л „2 ,

V-!=I ^ (6)

п + 2 х пх + 2

(V — объемная доля компонента х в смеси). В случае оксидной пленки, образовавшейся в процессе окисления на поверхности сплава Л13У имеем п = 1.85; п1 = 1.736; п2 = 1.91. Подставив эти значения показателей преломления в последнее уравнение, можно найти Vи У2. После несложных расчетов получили у-Л1203 — У1 = 32.9%; У203 — У2 = 67.1%.

Используя соотношение V = Рх(р/рх) (Ук — объемная доля компонента х; р и рк — плотности смеси и компонентов соответственно), можно перейти к массовым долям Р1 = 28.75 для у-Л1203 и Р2 = 71.3 для У203 или мольным долям у-Л1203 — х: = 47.5% и У203 - х2 = 52.5%.

Таким образом, на начальном этапе процесса окисления поверхности сплава Л13У при 823 К на воздухе в составе продуктов окисления содержится в два раза больше оксида иттрия, чем оксида у-Л1203, если учесть, что в поверхности интерметаллида 25 ат. % У и 75 ат. % Л1. Это свидетельствует о более энергичном окислении иттрия, и, поскольку оба значения концентрации близки к 50%, можно предположить, что состав оксида соответствует формуле УАЮ3.

Полученные результаты подтверждают сделанный ранее вывод о том, что образующиеся в процессе окисления трещины, возникающие на межфазных границах разнородных оксидов, способствуют проникновению кислорода или другого окислителя к активной металлической поверхности и активизации окисления, что свидетельствует об эффективности легирования алюминия активными элементами.

Выводы. 1. Эллипсометрическим методом впервые исследованы процессы окисления поверхности интерметаллида Л13У при температурах 673 К и 823 К в течение 60 мин, построены зависимости толщин наноразмерных слоев от времени окисления. 2. Получены оптические постоянные оксидных нанорамерных слоев на длине волны гелий-неонового лазера (к = 0.63мкм), на основе соотношения Максвелла—Гарнетта проведена оценка их химического сос

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.