УДК 669.162.16

ТРЕХМЕРНАЯ МАТЕМАТИЧЕСКАЯ (ДИНАМИЧЕСКАЯ) МОДЕЛЬ АГЛОМЕРАЦИОННОГО ПРОЦЕССА. Часть II*

© Фролов Юрий Андреевич, д-р техн. наук, e-mail: uaf.39@mail.ru НПП ООО «Уралэлектра». Россия, г. Екатеринбург Полоцкий Лев Исаакович, канд. техн. наук, e-mail: mlpol@mail.ru ОАО «Уральский институт металлов». Россия, г. Екатеринбург Статья поступила 21.04.2014 г.

Представлена трехмерная математическая (динамическая) модель агломерационного процесса, разработанная для решения теоретических и практических задач. Модель позволяет получать в реальном режиме работы агломерационной машины динамическое распределение температур и химического состава шихты, расплава, спека и газа в объеме слоя спекаемой шихты с учетом переходных процессов, а также температуры в паллетах и параметры газового потока в газоотводящем тракте агломашин, включая подсосы воздуха.

Ключевые слова: математическая трехмерная (динамическая) модель; агломерационный процесс; агломашина; газ; влажность; восстановление; газодинамика; испарение; конденсация; нагрев; окисление; охлаждение; плавление; скорость фильтрации; температура; топливо; химический состав; шихта.

Использование математической модели в научных целях. На

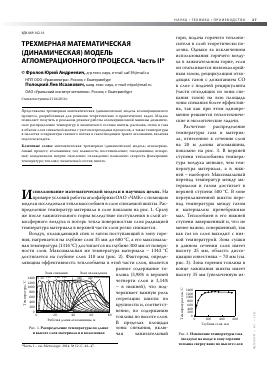

примере условий работы аглофабрики ОАО «ЧМК» с помощью модели исследовали тепломассообмен в слое спекаемой шихты. Распределение температур материала в слое показано на рис. 1. Сразу же после зажигательного горна вследствие поступления в слой атмосферного воздуха и потерь тепла поверхностью слоя радиацией температура материала в верхней части слоя резко снижается.

Воздух, охлаждающий спек и затем поступающий в зону горения, нагревается на глубине слоя 35 мм до 680 °С, а его максимальная температура (1316 °С) достигается на глубине 300 мм от поверхности слоя. Максимальная же температура материала - 1343 °С достигается на глубине слоя 110 мм (рис. 2). Фактором, определяющим эффективность теплообмена в этой части слоя, является

разное содержание топлива (3,98% в верхней четверти слоя и 3,14% - в нижней), что подчеркивает важную роль сегрегации шихты по крупности и, соответственно, по содержанию топлива по высоте слоя. В пределах площади зоны спекания, включая зажигательный

•Часть I - см. Металлург. 2014. № 12. С. 42-47.

Зона спекания Зона охлаждения

Рабочая длина агломашины, м

Рис. 1. Распределение температуры по длине и высоте слоя материала и в колосниках

горн, подача горячего теплоносителя в слой теоретически полезна. Однако за исключением использования горячего воздуха в зажигательном горне, если он отапливается низкокалорийным газом, рециркуляция отходящих газов с дожиганием СО в слое с подачей рециркулянта (части отходящих из зоны спекания газов) на всю площадь зоны спекания более эффективна, так как при этом одновременно решаются теплотехнические и экологические задачи.

Расчетное распределение температуры газа и материала, отнесенное к сечению слоя на 20 м длины агломашины, показано на рис. 3. В верхней ступени теплообмена температура воздуха меньше, чем температура материала, а в нижней - наоборот. Максимальный перепад температур между материалом и газом достигает в верхней ступени 500 °С. В зоне переувлажненной шихты перепад температуры между газом и материалом пренебрежимо мал. Теплообмен в его нижней ступени завершенный и, что не менее важно, совершенный, так как газ из слоя выходит с низкой температурой. Зона сушки в данном сечении слоя имеет высоту 25 мм, область диссоциации известняка - 70 мм (см. рис. 3). Зона горения топлива в конце зажигания шихты имеет высоту 35 мм (увеличенную из" 1400 _____:-

£ 1200 2 1000 & 800 Е? 600 & 400

ё 200-2 0 ° £ 0 200 400 600

Глубина слоя, мм

тк.

Рис. 2. Изменение температуры газа ^ (воздуха) на входе в зону горения |

топлива сверху вниз по высоте слоя ¡5

у

03 &

н

СЗ

Ср

си с

1350 1150 950 750 550 350 150 -50 -250 -450 -650

350

Высота слоя сверху вниз, мм

Рис. 3. Распределение температуры материала, газа и перепада температур между ними по высоте слоя спекаемой шихты: 1 - зона сушки, к = 25 мм; 2 - зона горения топлива, к = 25 мм; 3 - область диссоциации СаСО3, к = 70 мм; цифры у кривых - максимальная температура газа на данной глубине слоя

70 60 50 40 30 20 10 0

10 20 30 40 50 60 Рабочая длина агломашины, м

70

Рис. 4. Распределение количества расплава по длине и высоте слоя

за дефицита кислорода), а после выхода из-под горна сужается до 25-30 мм. В основном периоде агломерации эта зона остается практически постоянной по высоте слоя. Завершение сушки шихты на границе слой-постель происходит на длине агломашины 34,25 м, а горения топлива -на 38,50 м.

Расплав в верхнем элементарном слое высотой 25 мм практически исчезает через 30 с после зажигания шихты, когда в слой поступает атмосферный воздух, но уже на глубине слоя 35 мм его массовая доля восстанавливается до 41% (рис. 4). К нижней границе слоя высота зоны расплава увеличивается в соответствии с распределением температуры, и количество расплава достигает 67%.

По мере формирования зоны горения топлива содержание О2 в отходящем из слоя газе (рис. 5) уменьшается под зажигательным горном от 10% (под первой секцией) и 13% (под второй секцией) в горновом газе до 5-6% - на выходе из слоя. После выхода слоя из-под горна оно возрастает в результате поступления в слой атмосферного

10 20 30 40 50 Рабочая длина агломашины, м

Рис. 5. Распределение О2 газа по длине и высоте слоя

16 14

° -с 12

8 10 «

! 8

С- 6

а

% 4

Я)

2 0

¡о О

10 15 20 25 30 Длина зоны спекания, м

35

40

Рис. 6. Распределение СО2 газа по длине и высоте слоя

воздуха и стабилизируется на уровне 10,7%. Часть кислорода (до 2%) расходуется на окисление БеО спека до Бе2О3 над зоной горения топлива, и чем глубже перемещается зона горения, тем больше расходуется О2. Поэтому чем выше слой, тем меньше содержание БеО в агломерате.

Распределение содержания СО2 в газовом потоке по высоте слоя (рис. 6) растет под зажигательным горном в результате диссоциации известняка, уменьшается за горном и дополнительно - в нижнем слое, содержащем меньше углерода. Высота области диссоциации СаСО3 в слое изменяется по высоте слоя от 25 мм в конце зажигания до 70-80 мм на глубине слоя 80 мм и далее стабилизируется до завершающего периода агломерации. В конце зоны спекания в слое высотой 55 мм, прилегающем к постели, содержится частично не прореагировавший СаСО3 (от 5% на верхней границе этого слоя до 67% на нижней). Диссоциация СаСО3 завершается в зоне охлаждения через 1,7 мин после завершения спекания.

Максимальное содержание БеО в зоне горения, где идут восстановительные процессы, растет от 15,7% в исходной шихте до 32% в верхней части слоя, уменьшаясь до 27% в нижней, что обусловлено условиями зажигания и сегрегацией топлива по высоте слоя (рис. 7). Приход тепла от окисле-

5

0

0

35 30 25 20 15 10 5

0 50 100 150 200 250 300 350 400 450 Высота слоя, мм

Рис. 7. Распределение по высоте слоя максимального содержания FeO по ходу процесса агломерации и в конце зоны охлаждения агломашины

ния БеО до Ре2О3 в рассматриваемых условиях составляет 26% в тепловом балансе процесса.

Скорость фильтрации газа (рис. 8) растет в слое сверху вниз в результате увеличения объема газа вследствие испарения влаги шихты и диссоциации известняка, но ее абсолютное значение в начальном периоде процесса уменьшается как из-за испарения влаги шихты, так и роста средней температуры газа по высоте слоя (до 200 °С к концу зажигания). На практике этому способствует и усадка слоя, сопровождающаяся снижением порозности. После зажигательного горна, по мере уменьшения высоты зоны переувлажненной шихты (обладающей повышенным газодинамическим сопротивлением), скорость фильтрации газа непрерывно растет. При переходе слоя в зону охлаждения с пониженным разрежением скорость фильтрации вначале уменьшается от 0,415 до 0,340 нм/с, а затем вновь растет - в результате снижения средней по высоте слоя температуры спека.

Подобранное рациональное разрежение при дросселировании двух первых вакуум-камер в первой и второй вакуум-камерах составляет 3,5 и 6,0 кПа. В начале процесса скорость фильтрации газа меньше для шихт с более высокой начальной температурой, так как у них при конденсации в слой переходит меньший объем пара, а большая его часть остается в газе, увеличивая объем газа и потери его давления в слое. В основном периоде агломерации благодаря подсушке шихты наблюдается противоположная закономерность. Поэтому чем выше начальная температура шихты, тем меньшая глубина дросселирования требуется для первых двух вакуум-камер.

Процессы сушки шихты и конденсации влаги при агломерации изучали многие исследователи, но наиболее глубоко - В.И.Коротич с соавторами [1, 2], в результате чего были разработаны

0 10 20 30 40 50 60 70 80 Рабочая длина агломашины, м

Рис. 8. Изменение скорости фильтрации газа на входе и выходе из слоя по длине агломашины

основы теории этих процессов. Однако расчеты тепломассообмена выполнялись в них на основе приближенных зональных материальных и тепловых балансов. Более строгое математическое описание этих процессов выполнено под руководством Ф.Р.Шкляра [3], однако в модели отсутствует учет горения топлива и физико-химических превращений. Уточненная и дополненная с помощью трехмерной математической модели теория сушки и конденсации влаги изложена в работе [4].

Некоторые результаты исследования на примере технологических условий работы агломаши-ны площадью спекания 312 м2 аглофабрики ОАО «ЗСМК», спекающей шихту на тонких концентратах, представлены ниже.

Согласно анализу, максимальное содержание водяных паров в газе, снижаясь в слое сверху вниз от 62 до 37%, стабилизируется на глубине 35-40 мм от поверхности слоя. После зажигания шихты происходят перераспределение и плавное уменьшение по высоте слоя содержания водяных паров в газе и температуры точки росы. В самом начале нагрева слоя под горном максимальная объемная доля пара, отнесенная к сухому газу для шихт с температурой 0, 20, 60 и 82 °С, составляет 56, 62, 82 и 118%, а на нижней границе слоя - 22, 27, 37 и 108% соответственно.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.