ХИМИЯ ТВЕРДОГО ТОПЛИВА, 2011, № 2, с. 37-44

УДК 541.183: 662

УГЛЕРОДНЫЕ СОРБЕНТЫ ИЗ ОТХОДОВ УТИЛИЗАЦИИ ШИН © 2011 г. М. А. Передерий*, М. В. Цодиков**, И. Н. Маликов***, Ю. И. Кураков***

* ФГУП "Институт горючих ископаемых — научно-технический центр по комплексной переработке твердых

горючих ископаемых", Москва E-mail: imper@infolink.ru;perederi@mail.ru ** Институт нефтехимического синтеза РАН, Москва *** Шахтинский институт Южно-российского государственного технического университета

Поступила в редакцию 18.08.2010 г.

Исследована возможность использования отходов химической утилизации автомобильных шин в качестве сырья для получения углеродных сорбентов. Проведены термогравиметрические исследования термодеструкции сырья, определены элементный и технический составы, разработана технология получения дробленых и гранулированных сорбентов. Исследованы особенности формирования структурных и адсорбционных свойств углеродных сорбентов на основе отходов утилизации шин и установлено, что сорбенты характеризуются низкой поглотительной способностью веществ из водных растворов и высокой — из насыщенных паров. Такое явление можно объяснить особенностью пористой структуры сорбентов из отходов утилизации шин, в которой присутствуют суперме-зопоры, переходящие в капилляры, что определяет совсем иной механизм сорбции — капиллярная конденсация паров.

Во всех развитых странах динамичный рост парка автомобилей приводит к постоянному накоплению изношенных автомобильных шин. По данным Европейской Ассоциации по вторичной переработке шин (ЕТРА), в России общий вес изношенных непереработанных шин достигает 1.0 млн. т. Изношенные шины — источник длительного загрязнения окружающей среды, так как не подвергаются биологическому разложению, огнеопасны и при горении выделяют высокотоксичные газы.

Все известные в настоящее время методы переработки шин можно объединить в две группы: физический и химический, при этом первый объединяет различные способы высоко- и низкотемпературного механического воздействия (измельчения), а химические методы утилизации предполагают использование изношенных автомобильных шин в качестве вторичного энергоресурса. Речь идет о методах, приводящих к глубоким необратимым изменениям структуры полимеров. Как правило, эти методы осуществляются при высоких температурах и заключаются в термическом разложении (деструкции) полимеров в той или иной среде с получением продуктов различной молекулярной массы. К этим методам относятся сжигание, крекинг, пиролиз. Общее для всех этих методов утилизации — термическая обработка резиновой крошки, полученной измельчением изношенных шин, в высококипящих углеводородах при повышенных температурах, т.е. в условиях, при которых обеспечиваются пол-

ная деполимеризация и растворение каучуковой составляющей шин в растворителе.

В [1] осуществляют термическую обработку предварительно измельченных изношенных автомобильных шин в среде нефтепродукта при температуре 260—290°С. После полного растворения резины получают резинобитумную композицию, которую используют как материал для гидроизоляции, кровельных работ, приготовления асфальто-бетона. Отход этого производства — твердый углеродный остаток промывают бензиновым растворителем, который затем отгоняют с водяным паром. Получают углеродный остаток без резиновых включений.

В [2] из отработанных автомобильных шин получают резиновую крошку, которую смешивают с тяжелыми нефтяными остатками в соотношении 10:90—40:60 и подвергают термической обработке при 280—320°С с последующим окислением воздухом при 230—270°С, в результате чего получают целевой продукт — модифицированный битумный материал. Полученный продукт можно использовать как вяжущий материал в дорожном строительстве, для изоляционных работ и в других областях. В качестве отхода, требующего утилизации, остается твердый углеродный остаток.

Утилизацию шин без измельчения осуществляют в высокотемпературном реакторе при температуре 250—425°С в течение 35 мин в среде газообразного углеводорода, в результате чего получают очищенный металлический корд и углеводородные продукты следующего состава

Таблица 1. Технический и элементный состав сырья — ОУШ

Технический состав,%

Элементный состав, мас. %

W Vйа'а Ай С<йаа Наа в, Ndaf О

1.1 3.2 12.9 93.0 3.2 2.0 0.3 1.5

Таблица 2. Фракционный состав сырья — ОУШ

Фракционный состав, мм 2.0-5.0 1.0-2.0 0.5-1.0 0.25-0.5 >0.25

Содержание фракции, % 42.03 22.01 7.95 15.74 12.27

(%): жидкие продукты — 58—62, газообразные продукты — 7—10 и твердый углеродный остаток в количестве 31—32 [3].

Отработанные шины подвергают термическому разложению при 400—980°С с образованием парогазовых продуктов и твердого углеродного остатка, который после измельчения и сепарации гранулируют, используя в качестве связующего тяжелую фракцию пиролизной жидкости, и карбонизируют при 300—450°С. Полученный гранулированный углеродный продукт используют в качестве наполнителя резин и пластмасс [4].

В большинстве способов переработки изношенных шин твердый углеродный остаток получают как отход процесса, требующий утилизации. В [5] предложен способ целевого использования твердого углеродного остатка как сырья для получения активного угля (АУ). Твердый углеродный остаток, получаемый при термическом разложении шин при 400—600°С, подвергают измельчению, гранулированию при 30—80°С с использованием смачивающей жидкости, карбонизации при 450—800°С и активации при 850-1050°С в течение 80-100 мин. Исследования АУ, полученного из отходов пиролиза изношенных шин, показали, что по адсорбционным и прочностным свойствам он близок к промышленному активному углю марки БАУ, получаемому из древесины.

В статье изложены результаты исследования отходов химической утилизации автомобильных шин (ОУШ) в качестве сырья для получения дробленых и гранулированных сорбентов. В работе использовали следующие методы оценки качества исходного сырья, промежуточных продуктов и получаемых сорбентов. Технический и элементный состав исходного сырья определяли по следующим показателям: массовая доля влаги (Жа) - ГОСТ 27314-91; зольность (Ай) -ГОСТ 1022-95; выход летучих веществ (Уйоа) -ГОСТ 6382-91; массовая доля углерода и водорода (Сйоа, Нйоа) - ГОСТ 2408.1-95; массовая доля об-

щей серы (в,) - ГОСТ 8606-93; массовая доля азота (№а) - ГОСТ 28743-93. Контроль качества углеродных сорбентов (УС) проводили по общей пористости, объему сорбирующих пор, насыпной плотности и механической прочности на истирание. Механическую прочность определяли по ГОСТ 16188-70 на приборе МИС-8; насыпную плотность - по ГОСТ 16190-70; суммарный объем пор (см3/г) - по влагоемкости (ГОСТ 17219-71); фракционный состав - по ГОСТ 2093-82 "Топливо твердое. Ситовой метод определения гранулометрического состава".

Объем сорбирующих пор (по сумме микро-(Кми, см3/г) и мезопор (Кме, см3/г) измеряли весовым эксикаторным методом при насыщении пористого объема образца парами бензола при постоянной температуре [6]. Объем макропор (^а, см3/г) рассчитывали по разности: Ума = Vгъ - (Уми + ^е). Параметры пористой структуры УС, полученных при оптимальных режимах переработки исходного сырья, исследовали путем снятия изотерм адсорбции азота при температуре 77 К [7]. Определяли удельную поверхность по БЭТ и параметры микропористой структуры: предельный объем адсорбционного пространства W0, характеристическую энергию адсорбции, ширину микропор 2х0 и удельную поверхность мезопор. Сорбционную емкость по иоду определяли методом титрования по ТУ 6-16-2345-79, по метиленовому голубому -по ГОСТ 4453-74. Изучение равновесной адсорбции фенола проводили в статических условиях при комнатной температуре при постоянном интенсивном встряхивании в течение 6 ч на щуг-гель-аппарате конических колб с помещенными в них навесками 0.1 г предварительно вакуумирован-ного сорбента и 100 см3 водного раствора фенола. Концентрацию фенола определяли на спектрофотометре по оптической плотности раствора до и после адсорбции при длине волны 270 мкм.

Исходное сырье - отходы утилизации шин -имело насыпную плотность 0.385 г/см3 и суммар-

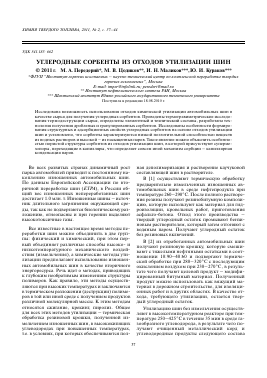

Рис. 1. Термогравиметрические кривые потери массы ОУШ при термообработке в инертной среде: 1 — зависимость потери массы от температуры, 2 — зависимость скорости потери массы от температуры.

ный объем пор 0.36 см3/г; технический и элементный состав ОУШ представлен в табл. 1, фракционный состав сырья — в табл. 2. По содержанию серы и азота исследуемый материал отвечает основным требованиям, предъявляемым к сырью для получения сорбентов; содержание минеральных компонентов (А4) несколько превышает норму.

Проведены термогравиметрические исследования термодеструкции сырья с целью изучения характера протекания его пиролиза (карбонизации) в процессе получения УС. Пиролиз дробленых отходов ОУШ осуществляли при скорости

подъема температуры ~10°С/мин до 850°С в среде газов пиролиза, результаты исследования термодеструкции приведены на рис. 1 и в табл. 3. На основе результатов анализа продуктов термодеструкции составлен материальный баланс процесса (табл. 4). Установлено, что основная потеря массы (13.5 мас. %) при термообработке ОУШ приходится на интервал температур 200—560°С; при этом общая потеря массы при нагреве до конечной температуры 800°С невелика и составляет 19.8 мас. %. Основной продукт термообработки — карбонизат (85.1%), выход газа незначителен. Предварительные исследования показали, что

Таблица 3. Результаты термогравиметрического анализа дробленых ОУШ

Т °С нач I интервал II интервал Потеря массы, % при 800°С

Тн - Тк, °С ^мако %/мин АО, % Тн - Тк, °С ^мако %/мин АО, %

170 200-560 0.5 13.5 560—800 0.25 5.0 19.8

Примечания. Тнач — начало потери массы; Тн, Тк — начальная и конечная температура данного интервала деструкции; Имакс — максимальная скорость потери массы; АО — суммарная потеря массы в данном интервале деструкции.

Таблица 4. Материальный баланс процесса пиролиза ОУШ

Загружено Получено

сырье г мас. % продукт г %

твердый остаток - карбонизат 18.8 85.1

ОУШ 22.1 100.0 жидкие продукты, в том числе: вода + смола газ + потери 2.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.