т о о см

и

£ УДК 621.762.4

| УСЛОВИЯ РАЗВИТИЯ АКТИВИРОВАННОЙ КОНТАКТНОЙ 3 ПОВЕРХНОСТИ ПРИ ФОРМИРОВАНИИ ГОРЯЧЕШТАМПОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ

© С.Н.Егоров

Волгодонским институт Юр/Т У

Горячештампованные порошковые материалы (ГШПМ) на основе железа характеризуются минимальным значением остаточной пористости и используются преимущественно для изготовления деталей конструкционного назначения, которые должны обладать высоким уровнем механических свойств. Технология изготовления ГШПМ должна обеспечивать условия термодеформационного воздействия на уплотняемый порошковый материал, позволяющие формировать оптимальную структуру в контактной области. При одном и том же значении конечной пористости механические свойства ГШПМ могут отличаться в 3-4 раза вследствие незавершенности процесса сращивания на обновленных контактных поверхностях. Поэтому исследование активации этих поверхностей на операциях статического прессования, спекания и горячего доуплотнения является весьма актуальным.

Производство ГШПМ с высоким уровнем свойств возможно при обеспечении формирования внутрикри-сталлитного сращивания на всей площади контактной поверхности. Так как процесс сращивания является активированным, то контактную поверхность с завершенным сращиванием будем называть активированной контактной поверхностью.

Настоящая работа посвящена исследованию формирования активированной контактной поверхности на всех технологических операциях получения ГШПМ.

Для оценки площади контактной поверхности, на которой сращивание завершено, необходимо выбрать условия измерения тех свойств материала, при которых не происходит изменения контактной площади. Этому условию отвечают измерения электросопротивления при комнатной температуре и предела прочности при растяжении при -120 °С. В процессе хрупкого разрушения не происходит заметного образования шейки, сопровождающего разрушение при комнатной температуре, что повышает точность определения площади контактного сечения. Измерением электрического сопротивления для оценки контактной поверхности пользовались, в частности, в [1-3]. Расчет проводили по методике, приведенной в [4, 5], которая заключается в том, что относительное контактное сечение (акср) рассчитывается по формуле:

акср ~~ ^cpi/^ном — '"¡/'"max' (^ )

где Scpj - площадь контактной поверхности с завершенным сращиванием; SH0M - номинальная площадь

сечения порошкового тела; Я, - текущее значение свойства порошкового тела; Ртах - значение свойства порошкового эталона. Эталоном считается порошковое тело с полным завершением сращивания на всей контактной поверхности, т.е. отвечающее условию:

= ^ном- (2)

Эталоном был выбран образец из порошкового железа, подвергнутый дополнительной обработке давлением после горячей штамповки до беспористого состояния. Предел прочности эталонного образца составил 355 МПа, удельное электросопротивление -19 мкОм-см.

Технология производства ГШПМ предусматривает обязательное термическое воздействие на зону сращивания, заключающееся в нагреве пористой заготовки перед горячей допрессовкой в сочетании с возможным спеканием. Поэтому перед рассмотрением сращивания при горячем уплотнении следует оценить качество сращивания, достигаемое до этой технологической операции. Результаты механических испытаний (ов) и измерения электросопротивления (И) холодно-прессованных и спеченных пористых образцов представлены в табл. 1. Спекание проводили при 1100 °С в течение 90 мин.

Таблица 1. Зависимость свойств порошкового материала от пористости

Свойство Пористость, %

40 30 20 12

R, Ом 0,17/0,049 0,11/0,019 0,116/0,0087 0,085/0,004

ов, МПа 7,05/24,75 10,64/64,1 10,6/140 14,3/280

Примечание. В числителе и знаменателе - характеристики холоднопрессованного и

спеченного материала соответственно.

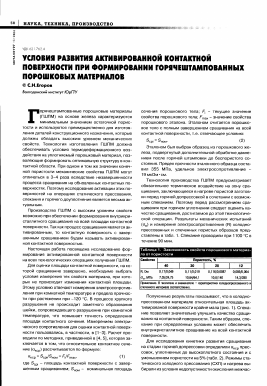

Полученные результаты показывают, что в холодно-прессованном материале относительная площадь ак-тивированой поверхности крайне мала (рис. 1). Спекание позволяет значительно улучшить качество сращивания на контактной поверхности. Таким образом, спекание при определенных условиях может обеспечить внутрикристаллитное сращивание на всей контактной поверхности.

Для исследования кинетики развития сращивания на стадии горячей допрессовки определили акср прессовок, уплотненных до высокоплотного состояния и с уменьшением пористости на 5% (табл. 2). Режимы статического холодного прессования (СХП) и нагрева выбирали из условия недопустимости окисления межчас-

Таблица 2. Зависимость свойств горячедеформированного порошкового мате риала от пористости и температуры уплотнения (Т)

т,°с Свойство Изменение пористости, %

40-35 40-1 30-25 30-1 20-15 20-1 12-7 12-1

950 R, мОм 49 3,4 17 3,5 8,8 3,5 4,3 3,7

ов, МПа 24,8 334 71 333 140 332 284 330

1050 R, мОм 35 3,7 15 3,6 8,1 3,5 40 3,6

ов, МПа 31,95 337 81,6 338 152 336 300 335

1150 R, мОм 25 3,5 13 3,4 60 3,5 3,5 3,4

ов, МПа 49,3 351 95,85 352 204 350 337 350

тичной поверхности сращивания (МЧПС) кислородом, "захлопнутым" в закрытых порах.

Точность измерения электросопротивления составила ±1,7%, предела прочности ±3,5%. Анализируя представленные результаты, можно сделать вывод, что при горячем уплотнении свойства порошкового материала практически не зависят от операции спекания (в тех случаях, когда не требуется гомогенизация материала).

Изучали зависимость акср от изменения пористости ДП (рис. 2). Значения приращения аксрпри горячей до-прессовке варьировались в относительно узком интервале (исходные значения акср соответствуют значениям, приведенным на рис. 1).

Установлено, что при уплотнении до остаточной пористости 1% активированная поверхность численно совпадает с контактной только при температуре уплотнения 1150 °С. При более низких температурах сращивание происходит не на всей обновленной контактной поверхности. Причиной отличия величин контактной и

активированнои поверхностей является ретардирование сращивания по сравнению с обновлением контактной поверхности. Поэтому возникает необходимость совместной деформации вошедших в контакт ранее свободных поверхностей порошкового тела для завершения формирования на них внутрикристаллитного сращивания. Неполная активация контактного сечения связана с тем, что в интервале значений пористости менее 5-8% при повышении плотности не наблюдается увеличения трещиностойкости [6, 7].

Изменения акср при относительно небольшом уменьшении пористости (ДП = 5%) приведены в табл. 3.

Таблица 3. Зависимость изменения относительной площади активированного контактного сечения при горячем уплотнении

т,-с

Изменение пористости, %

40-35 30-25 20-15 12-7

950 0,06/0,01 0,17/0,02 0,37/0 0,76/0

1050 0,07/0,02 0,19/0,05 0,4/0,03 0,81/0,05

1150 0,11/0,06 0,24/0,09 0,54/0,17 0,91/0,15

Примечание. В числителе и знаменателе -соответственно.

для неспеченных и спеченных образцов

Рис. 1. Зависимость относительного активированного контактного сечения от пористости после статического холодного прессования (а) и после спекания (б): 1 - по результатам механических испытаний; 2 - по результатам измерения электросопротивления

Резкое возрастание активированной контактной поверхности при уплотнении неспеченных образцов происходит во всем температурном интервале. На спеченных образцах заметное увеличение акср наблюдается только при наиболее высокой температуре допрессов-ки, при меньших температурах оно несущественно. Это связано с тем, что сформированная при СХП контактная поверхность характеризуется малой долей активации. В процессе горячей деформации, соответствующей заданному уплотнению, неактивированная контактная поверхность переходит в активированное состояние. Следовательно, оценить степень пластической деформации можно по различию изменения активированной контактной поверхности спеченного и не-спеченного материала.

Критическая истинная степень деформации (екр), характеризующая минимальную величину совместной пластической деформации приконтактных объемов материала, необходимую для формирования на этом участке МЧПС внутрикристаллитного сращивания, при 950 °С составляет -0,0168, при 1050 °С -0,0136, при 1150 °С равна 0.

Отсутствие критической степени деформации, необходимой для завершения сращивания при 1150 °С, объясняется протеканием релаксационных процессов во время последеформационного охлаждения. Этот процесс можно назвать метастатическим сращиванием, так как он отличается от статического сращивания, происходящего при спекании, и от динамического, осуществляющегося в ходе горячего уплотнения.

Установленные в ходе исследования закономерности развития межчастичного контакта позволяют на-

к

К И!

Да,

кср

0,96

0,94

Да,

кср

0,9 0,8 0,7 0,6 0,5 0,4 0,3 0,2 0,1 0

0,92

ДП,%

10 15 20 25

30

35 т°/п

Рис. 2. Зависимость изменения относительной площади активированной контактной поверхности от изменения пористости при горячей допрессовке неспеченной (а) и спеченной (б) заготовки

значать технологические режимы прессования и спекания, необходимые для формирования внутри-кристаллитного сращивания на всей контактной поверхности. Работы в этом направлении будут продолжены.

Библиографический список

1. Косторнов А.Г., Галстян Л .Г. Контактные явления в пористых волокновых материалах // Порошковая металлургия. 1983. № 5. С. 34-40.

2. Заричняк Ю.П., Орданьян С.С., Соколов А.Н. и др. Взаимосвязь электропроводности спеченных композиций и дисперсности исходных компонентов// Порошковая металлургия. 1988. № 6. С. 46-51.

3. Кипарисов С.С., Нуждин A.A., Зеер С.Э. и др. Разрыв контактов при низкотемпературном спекании// Порошковая металлургия. 1988. № 8. С. 35-39.

4. Каракозов Э.С., Мякишев Ю.В., Шоршоров М.Х. Аналитические оценки схватывания металлов // Порошковая металлургия. 1975. № 6. С. 87-92.

5. Дорофеев Ю.Г., Скориков В.А. О сращивании на контактных поверхностях металлических частиц при динамическом горячем прессовании //Порошковая металлургия. 1975. №6. С. 43-47.

6. Фирстов С.А., Подрезов Ю.Н., Жердин А.Г. и др. Особенности вязко-хрупкого перехода в порошковых материалах на основе железа. 1. Механические характеристики порошкового железа

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.