УДК 622.73

УСОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ГЛИНОЗЕМА ПУТЕМ ОПТИМИЗАЦИИ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ ИСХОДНЫХ БОКСИТОВЫХ РУД

© Биленко Леонид Федорович, д-р техн. наук; Дьячкова Татьяна Федоровна,

ОАО «НПК «Механобр-техника», Россия, 199106, Санкт-Петербург, В.О., 22 линия, д. 3. Тел.: +7(812) 331 02 42, e-mail: gornyi@peterlink.ru Статья поступила 29.10.2008 г.

Вскрыты резервы и даны рекомендации по существенному увеличению производительности сырьевых переделов как на байеровской ветви БАЗа, так и на спекательном переделе. На участке БМО рекомендовано изменить схему измельчения боксита, на спекательной ветви - загрузку мельницы последней стадии и перекомпоновать мельницы. Рекомендовано также изменить конструкцию песковых насадок гидроциклонов. Ожидаемый эффект - увеличение производительности сырьевого передела на 20-30%.

Ключевые слова: измельчение бокситов, загрузка мельниц, оптимизация переделов дробления, экономия электроэнергии, производительность мельниц.

нс

а некоторых глиноземных предприятиях недостаточно внимания уделяется совершенствованию головных процессов подготовки шихты. От качества шихты в значительной степени зависит полнота извлечения глинозема в дальнейших переделах. Между тем, почти на всех заводах имеются существенные резервы, использование которых позволяет значительно улучшить качество готовой шихты по гранулометрическому составу или по оптимальному соотношению компонентов в классах крупности, либо повысить производительность сырьевого передела. Покажем это на примере Богословского алюминиевого завода (БАЗ) - крупнейшего производителя глинозема в России. По выпуску алюминия он занимает 6-е место среди производителей первичного алюминия России.

Работа проводилась исследователями «НПК «Механо бр-техника».

Исходным сырьем этого предприятия служат каменистые гиббсит-бемитовые бокситы Североуральского и Среднетиманского бокситовых рудников (СУБР и СТБР). Каменистые бокситы СТБРа - прочные, крепко сцементированные породы бобовообломочной структуры, а бокситы СУБРа имеют тонкодисперсное скрыто-кристаллическое строение. Особенностью бокситов, поступающих на завод, является присутствие в них глинистых составляющих, которые при повышенной влажности в осенний и весенний периоды затрудняют прохождение руды по трактам.

Химический состав бокситов двух рудников представлен в табл. 1 (по данным за октябрь 2006 г.). Предварительное обследование процессов шихтопод-готовки, проведенное в 2006 г. сотрудниками «НПК «Механобр-техника», показало, что в глиноземном цехе БАЗа имеются существенные резервы, которые вместе с исправленными недостатками технологии позволят значительно увеличить производительность измельчения - одного из затратных (по энергии и металлу) переделов рудоподготовки.

Из общего количества бокситов, поступающих на БАЗ, примерно 80% приходится на байеровские бокситы с содержанием глинозема более 48% и кремневым модулем М5. > 8 и 20% - на спекательные, низкокачественные бокситы с содержанием глинозема менее 48% и кремневым модулем М5. < 8 (табл. 2).

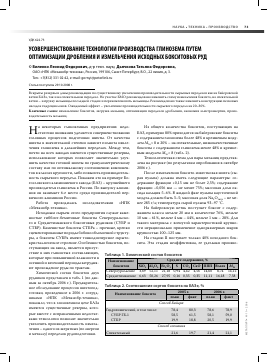

Технологическая схема для пары мельниц представлена на рисунке (по результатам опробования в октябре 2006 г.).

После измельчения боксито-известковая шихта (сырая пульпа) должна иметь следующие параметры: содержание фракции +0,15 мм не более 2,5%; содержание фракции -0,056 мм — не менее 75%; массовая доля оксида кальция 5-6%. В жидкой фазе пульпы каустический модуль должен быть 3-5; массовая доля №2Отитр - не менее 285 г/л; температура сырой пульпы 93-97 °С.

На байеровскую ветвь поступает боксит с содержанием класса мельче 20 мм в количестве 76%, мельче 10 мм - 61%, мельче 4 мм - 44%, мельче 1 мм - 28%. Для такого материала с вогнутой характеристикой крупности нерационально применение одноразмерных шаров крупностью 100-125 мм.

На стадию II поступает только 40% исходного боксита. Эта стадия неэффективна, ее удельная произво-

Таблица 1. Химический состав бокситов

Наименование бокситов Среднее содержание, %

SiO2 Al2O3 Fe2O3 S CO2 CaO ППП Влага MSi

Североуральские 3,69 52,11 21,18 0,94 4,42 4,56 14,60 8,74 14,12 Среднетиманские 6,63 50,26 27,95 0,16 0,35 0,35 11,11 16,18 7,58

Таблица 2. Соотношение сортов боксита на БАЗе, %

Наименование боксита 2005 г. 2006 г.

план факт план факт

Способ Байера

Гидрохимический, в том числе: 78,4 80,3 78,6 78,9

СУБР ГБ-1 58,5 61,5 58,1 59,0

СТБР 19,9 18,8 20,5 19,9

Способ спекания

Спекательный 21,6 19,7 21,4 21,1

Исходный боксит

Ув=46,9 м3/ч УВ=85,2 м7ч( М-4

43,5

100

61,58

74,0

137,5

43,5 7,3 5,4

100 10,0 24,3

43,5 61,58 52,3

100 52,0 71,2

156,4

26,1 89,4 124,6

60,0 81,0 135,9

Гидроциклон 500 мм

17,4 19,84 12,88

40,0 40,0 20,43

31,6

72,71

16,62

25,78

42,0

39,5

УВ=102,8 м3/ч1

М-3

31,6 50,57 28,73

31,6 50,57 131,6 72,71 45,0 42,4

72,71 74,0 145,3

ЕГСТ=70,56%

Готовый продукт

Гидроциклон 500 мм

17,4 81,55 118,7

40,0 86,0 126,2

С=82%

Е11СТ=68,18%

14,2 12,69 12,9

43,5 86,26 243,3 32,71 45,0 19,1

100 83,0 262,1

Производительность, т/ч Содержание класса -0,056 мм, % Объем воды, м3/ч

Выход продукта, % Влажность, % Объем пульпы, м3/ч

Технологическая схема измельчения шихты на БМО при двухстадиальном помоле для мельниц № 4, 3 по результатам опробований. Удельная производительность мельниц по готовому классу: qIст = 1,03 т/(м3-ч); qIIст = 0,47 т/(м3-ч); qо6щ = 0,75 т/(м3-ч)

дительность по классу -0,056 мм в два раза ниже, чем удельная производительность стадии I. Предлагается провести перекомпоновку мельниц.

На участке спекания производится приготовление боксито-содо-известняковой спекательной шихты, транспортируемой на печи спекания. Технология участка УПШ включает в себя следующие операции.

Разгрузка боксито-известковой шихты из железнодорожных вагонов в приемный склад, откуда она грейферными кранами подается в бункеры дробилок; дробление боксито-известковой шихты осуществляется в одну стадию на молотковой однороторной дробилке Дикси № 1 (2) с подвижной дробящей плитой, производительностью 250 т/ч. Крупность исходной фракции 400 мм, дробленой - до 60 мм; дробленая шихта подается в бункеры мельниц.

Разгрузка бункеров мельниц производится пластинчатыми питателями с подачей шихты в шаровые трубные двухкамерные мельницы № 2-6, заполненные шарами диам. 100-125 мм (камера I) и 80 (60) мм (камера II), куда подается и кальцинированная сода.

Измельчение боксито-содо-известняковой пульпы на участке спекания производится в две стадии.

Рекомендовано увеличить загрузку мельниц № 1-10 с 37% объема барабана (на 100 мм ниже уровня среза разгрузочной горловины при остановленной мельнице) до 40-42% объема барабана (до уровня среза горловины или на 50-100 мм выше уровня среза). Это позволит, как показали промышленные испытания мельниц № 4-3, повысить производительность отделения на 5-7% без риска возникновения проблем при запуске двигателей.

Повышенное число оборотов мельниц (21 мин-1) снижает эффективность измельчения, так как значительная часть шаров при вращении барабана мельницы

забрасывается на пустую футеровку выше уровня пульпы и повышает расход шаров и футеровки. Необходимо снизить скорость вращения до 17-18 мин-1, т.е. с 84 до 71% от критической.

По результатам опробований технологии измельчения бокситовой шихты на УПШ-1 рассчитаны схемы измельчения в мельнице № 1 при работе ее с загрузкой во вторую камеру шаров диам. 40 мм, а затем вместо шаров - цильпебса. Расчеты показали, что удельная производительность мельницы, работавшей с загрузкой цильпебсом, на 19% выше, чем при загрузке во вторую камеру шаров, если рассматривать начальный период работы цильпебса, когда он еще не износился.

Разработаны следующие мероприятия по повышению технико-экономических показателей сырьевого передела. По БМО-1 предложено:

- увеличить загрузку мельниц № 1-10 с 37 до 4042% от объема барабана. Это позволит повысить производительность отделения на 5-7% без риска получения проблем при запуске двигателей;

- перейти от соотношения мельниц по стадиям I и II от 1 : 1 к соотношению 2 : 1, т.е. две мельницы в стадии I и одна мельница в стадии II. Это позволит перераспределить имеющиеся 10 мельниц (с соотношением 1 : 1) на три секции с соотношением 2 : 1, т.е. иметь в работе девять мельниц (6 мельниц на стадии I, три мельницы на стадии II, а одну вывести в постоянный резерв). Это даст возможность увеличить производительность отделения еще на 20%;

- уменьшить число оборотов мельниц на стадии II с 21 до 17,7 мин-1, т.е. с 84 до 71% критической скорости, путем замены приводной шестерни с числом зубьев 19 на шестерню с числом зубьев 16. Это позволит улучшить показатели измельчения на 5-7%;

- после снижения скорости вращения мельниц на

стадии II загружать их цильпебсом размером 28x40 мм вместо шаров диам. 40 мм при постоянном поддержании оптимального уровня загрузки (до среза разгрузочной горловины). Это также увеличит производительность цикла и снизит удельный расход мелющих тел.

По УПШ-1, где количество готового продукта (мельче 0,1 мм) в песках циклона, подаваемых в мельницу № 1, составляет свыше 50%, предложено:

- подобрать оптимальные размеры насадок, что позволит увеличить эффективность классификации, которая в настоящее время составляет всего 30-35% и поднять производительность (пропускную способность) песковой мельницы (стадия II);

- удалить на песковой мельнице № 1 межкамерную перегородку и загрузить ее полностью шарами диам. 40 мм либо цильпебсом 28x40 мм с догрузкой на ходу. Постоянное поддержание оптимального уровня мелющих тел в мельнице за счет догрузки на ходу без остановки барабана позволит существенно повысить технологические показатели стадии II измельчения;

- разработать и испытать шаросортирующую футеровку для трубных мельниц, которая позволит ликвидировать межкамерные перегородки и догружать шары на ходу без остановки мельниц;

- повысить загрузку мельниц шарами с 26-28 до 32-36% от объема барабана. Это позволит увеличить производительность мельниц на 10-15% и остановить одну мельницу стадии I, что даст значительную эконо

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.