УДК 621.7.04

УСТРАНЕНИЕ СКЛАДОК ПРИ ФОРМОВКЕ ДЕТАЛЕЙ С ВЫСОКИМ ВЫПУКЛЫМ БОРТОМ ПУТЕМ ПРИМЕНЕНИЯ СКЛАДКОДЕРЖАТЕЛЯ

© Чеславская Агния Альбертовна, e-mail: chaa@yandex.ru; Мироненко Владимир Витальевич, e-mail: mironenko_vv@istu.edu.ru; Берсенев Семен Александрович, e-mail: bersemen@yandex.ru ФГБОУ ВПО «Иркутский государственный технический университет». Россия, г. Иркутск

Котов Вячеслав Валерьевич, канд. техн. наук, e-mail: viacheslav.kotov@esi-group.com

Представительство компании ESI Group в Российской Федерации; ФГАОУ ВПО «Уральский федеральный университет имени первого Президента России Б.Н.Ельцина». Россия, г. Екатеринбург

Статья поступила 27.04.2015 г.

Проанализирована возможность изготовления детали разными методами формообразования. Смоделировано появление дефектов и предложены методы их устранения. Сделан вывод о рациональном методе изготовления рассматриваемой детали.

Ключевые слова: пневмотермическая формовка листовых деталей, вытяжка на падающих молотах, эластоформование, вытяжка в жестких штампах.

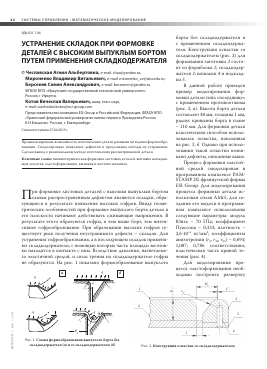

При формовке листовых деталей с высоким выпуклым бортом самым распространенным дефектом являются складки, образующиеся в результате появления высоких гофров. Ввиду геометрических особенностей при формовке выпуклого борта детали в его плоскости начинают действовать сжимающие напряжения. В результате этого образуются гофры, и чем выше борт, тем интенсивнее гофрообразование. При образовании высоких гофров существует риск получения неустранимого дефекта - складок. Для устранения гофрообразования, а в последующем складок применяют складкодержатели, с помощью которых часть площади заготовки находится в контакте с ним. Вследствие давления, нагнетаемого эластичной средой, и силы трения на складкодержателе гофры не образуются. На рис. 1 показано формообразование выпуклого

q

±А

пнпн

борта без складкодержателя и с применением складкодержателя. Конструкция оснастки со складкодержателем (рис. 2) для формования заготовки 2 состоит из формблока 1; складкодержателя 3; шпильки 4 и подкладки 5.

В данной работе приведен пример моделирования формовки детали типа «полуднище» с применением противоотжима (рис. 3, а). Высота борта детали составляет 40 мм, толщина 1 мм, радиус кривизны борта в плане - 110 мм. Для формовки детали классическим способом использовалась оснастка, показанная на рис. 3, б. Однако при использовании такой оснастки возникают дефекты, описанные выше.

Процесс формовки эластичной средой смоделирован в программном комплексе PAM-STAMP 2G французской фирмы ESI Group. Для моделирования процесса формовки детали использован сплав АМг5, для создания его модели в программном комплексе использованы следующие параметры: модуль Юнга - 70 ГПа; коэффициент Пуассона - 0,333; плотность -2,6-10-6 кг/мм3; коэффициенты анизотропии (r0, r45, r90) - 0,693; 1,087; 0,786 соответственно; пластическая часть кривой течения (рис. 4).

Для моделирования процесса эластоформования необходимо построить развертку

H

Рис. 1. Схемы формообразования выпуклого борта без складкодержателя (а) и со складкодержателем (б)

Рис. 2. Конструкция оснастки со складкодержателем

б

Рис. 3. Деталь типа полуднище (а) и оснастка для ее получения (б)

Рис. 5. Заготовка (а) и развертка (б) детали

Время - 0 с; толщина: макс. - 1 мм, мин. -

1 мм

Время - 20 с; толщина: макс. - 1,005 мм, мин. - 0,99 мм

/

1 1.935292 I 1.995953

^ ~ 9 ' А —

Ми-

4 С!^

Время - 24 с; Время - 26 с;

толщина: макс. - 1,05 мм, мин. - 0,98 мм толщина: макс. - 1,08 мм, мин. - 0,97 мм

Рис. 6. Процесс формообразования детали классическим методом

детали. Для этого в РЛМ-8ТЛМР 2в использовали обратный решатель. Заготовка отличается от готовой детали наличием технологических припусков для отверстий под шпильки. При моделировании развертки детали эти отверстия были

0,5 1 1,5

Логарифмическая деформация

Рис. 4. Зависимость напряжений от деформаций сплава АМг5*

^Логарифмическая деформация - мера деформации, определяемая логарифмом отношения конечной длины

Рис. 7. Металлический формблок с накладкой:

1 - съемный штырь; 2 - заготовка; 3 - оснастка

зафиксированы (рис. 5), а также учтены характеристики материала.

Следующий шаг - моделирование процесса эластоформования в программном комплексе РЛМ-8ТЛМР 2 G с использованием метода жидкой ячейки, деформирующим заготовку без моделирования конечными элементами жидкостной среды. На рис. 6 показан классический процесс формовки, образование высоких гофров и дальнейшее образование складок. Для фиксации отверстий под шпильки использована схема с применением съемных штырей с полусферической головкой (рис. 7). Влияние действия на заготовку съемных штырей, определяющих ее положение, учитывается граничными условиями: узлы, в которых находятся отверстия под шпильки, не могут перемещаться по оси штыря, но могут вращаться относительно его оси.

Результаты моделирования показали, что при таком методе формообразования образуется неустранимый дефект. Обычно в этих случаях выбирают альтернативный способ изготовления детали, однако применение конструкции оснастки со складкодержателем позволяет получить деталь этим же способом. В соот-

0

I к начальной 1п: £ = 1п I Цп.

к 0 к 0

Рис. 8. Развертка и внешняя поверхность оснастки со складкодержателем (вариант № 1)

ветствии с методическими указаниями1, 2 по форме склад ко одержателя она должна зависеть от формы детали и не должна учитывать форму развертки. На рис. 8 показана внешняя поверхность оснастки со складкодержателем относительно развертки: в плане развертка и форма складкоджержателя не эквидистантны.

Выбраны следующие параметры формообразования со складкодержателем (см. рис. 2):

- длина развертки борта Нс = 70 мм;

- радиус скругления плоской и наклонной частей г = 6 мм;

ск

- высота наклонной части складкодержа-теля Ь = 62,7 мм;

- зазор между формблоком 2 и складкодержателем 3 I = 6 мм;

- величина перекрытия заготовкой складко-держателя С = 1-8 мм (эта величина переменная из-за неэквидистантности развертки и формы складкодержателя).

При моделировании видно (рис. 9), что в результате прижатия кромки к поверхности склад-кодержателя гофрообразование устранено, но не во всех местах. В плоской части детали в процессе формообразования появились гофры, которые не были устранены по окончании процесса.

Из результатов моделирования сделан вывод о том, что была недостаточной начальная площадь соприкосновения заготовки со складкодержателем. Это можно устранить, сделав форму складкодержателя в плане эквидистантной форме развертки. В таком случае величина перекрытия заготовкой складкодержателя станет постоянной величиной, при этом увеличится начальная площадь соприкосновения заготовки со складкодержателем (рис. 10). Развертка и форма складкодержателя в плане эквидистантны, величина перекрытия заготовкой складкодержателя постоянна по всей длине развертки и равна 4 мм.

Время - 0 с; толщина: макс. - 1 мм, мин. - 1 мм

Время - 6 с; толщина: макс. - 1,003 мм, мин. - 0,99 мм

Время - 14 с; толщина: макс. - 1,038 мм, мин. - 0,93 мм

Время - 20 с; толщина: макс. - 1,13 мм, мин. - 0,91 мм

Время - 36 с; толщина: макс. - 1,21 мм, мин. - 0,87 мм

Рис. 9. Процесс формообразования со складкодержателем (вариант № 1)

Рис. 10. Развертка и внешняя поверхность оснастки со складкодержателем (вариант № 2)

При моделировании в результате увеличенной начальной площади контакта заготовки и склад-кодержателя время прижатия кромки к складко-держателю увеличилось (рис. 11). Это позволило

1. Исаченков Е.И. Штамповка резиной и жидкостью. М. : МашГИЗ, 1962. 367 с.

2. Методические указания (РДМУ) 95-77.

1.000ШЮ Module Slate 1. Proa. в.ОООШШ 1.000000 1= Iff

IE

(r iii ■» (P

Время - 0 с; толщина: макс. - 1 мм, мин. - 1 мм

Время - 6 с; толщина: макс. - 1,002 мм, мин. - 0,99 мм

I:

(Г-

Время - 35 с; толщина: макс. - 1,27 мм, мин. - 0,87 мм

Рис. 11. Процесс формообразования детали со складкодержателем (вариант № 2)

Рис. 13. Деталь, полученная формовкой с применением складкодержателя

уменьшить гофрообразование, и в последующем наращивание давления устранило гофры в районе плоской части детали «полуднище».

В результате моделирования был также получен график изменения давления (рис. 12), кото-

Время - 14 с; толщина: макс. - 1,025 мм, мин. - 0,92 мм

Время - 20 с; толщина: макс. - 1,11 мм, мин. - 0,88 мм

0 5 10 15 20 25 30 35 40 Время, с

Рис. 12. Зависимость давления от времени контакта при формовке детали со складкодержателем

рый показал, что деталь отформуется с противо-отжимом при давлении 77 МПа.

В результате моделирования получилась деталь, на которой нет дефектов (рис. 13), и утонение которой составляет 13%.

Заключение. Моделирование формообразования детали «полуднище» показало, что при применении складкодержателя важно учитывать форму развертки и необходимость эквидистантности формы складкодержателя в плане форме развертки. В противном случае деталь может получится с дефектами ввиду недостаточной начальной площади контакта заготовки и складко-держателя.

ELIMINATING WRINKLES IN FORMING PARTS WITH HIGH BORON IS CONVEX BY APPLYING HOLDER FOLDS

© Cheslavskaya A.A., Mironenko V.V., Bersenev S.A., Kotov V.V.

The possibility of producing of parts by different methods of forming was analyzed. The occurrence of defects and suggest ways to handle them were simulated. The rational method of manufacturing the part in question was concluded. Keywords: air thermo forming of sheet metal parts; drop-hammer drawing; rubber pad forming; rigid dies drawing.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.