РАСПЛАВЫ

2 • 2015

УДК 669.296.055:669.71:54.03/04

© 2015 г. С. А. Красиков1, С. Н. Агафонов, В. П. Ченцов, Е. М. Жилина

ВЛИЯНИЕ ФАЗООБРАЗОВАНИЯ НА ХАРАКТЕР МЕЖФАЗНЫХ ВЗАИМОДЕЙСТВИЙ ПРИ АЛЮМИНОТЕРМИЧЕСКОМ ВОССТАНОВЛЕНИИ ЦИРКОНИЯ ИЗ ЕГО ДИОКСИДА

Выполнена теоретическая и экспериментальная оценка поверхностных и объемных свойств сплавов цирконий—алюминий, полученных путем алюминотермиче-ского восстановления циркония из его диоксида. По экспериментальным значениям поверхностного натяжения и плотности металла и шлака рассчитаны межфазные характеристики, влияющие на разделение продуктов металлотермической плавки.

Ключевые слова: алюминотермическое восстановление, интерметаллические соединения, оксиды, свойства.

Эффективная реализация металлотермического процесса [1—3] во многом зависит от физико-химических свойств образующихся продуктов и, в частности, поверхностного и межфазного натяжения и плотности, которые определяют формирование монолитного слитка металла и способствуют хорошему разделению металла и шлака. В настоящей работе проанализировано влияние состава сплавов Zr—Al на характер межфазных взаимодействий при протекании алюминотермического восстановления циркония из его диоксида.

Экспериментальная часть. Поверхностное натяжение ст и плотность р цирконийсо-держащего металлического расплава определяли методом лежащей капли [4, 5], предусматривающим использование керамических подложек из оксида алюминия или оксида бериллия. Эксперименты проводили в вакуумной печи, нагрев которой осуществлялся с помощью нагревателя, изготовленного из вольфрамовой проволоки диаметром 3 мм. Определение размеров капли проводили в температурном интервале от 1400 до 1750°С.

В экспериментах были использованы образцы сплавов Zr—Al, полученные путем алюминотермического восстановления циркония [6] из его диоксида и содержащие от 19.2 до 26.5 ат. % Zr. Поверхность образцов перед опытом механически зачищали и промывали спиртом. Съемку образцов проводили при помощи цифровой камеры Sony с 10-мегапиксельной CCD-матрицей и длиннофокусным объективом Tamron Af 28—300 мм. После опыта снимки подвергали компьютерной обработке. Истинные размеры образца определяли при помощи графического пакета ScnImage. Калибровку снимков осуществляли с помощью кварцевой пластинки известных размеров, помещенной в установке рядом с исследуемым объектом.

Результаты и обсуждение. Расчет поверхностного натяжения сплавов Zr—Al проводили с использованием данных [7] и формулы [5]

n

= £ atNt, (1)

i= 1

где стi — поверхностное натяжение ¿-того компонента, Ni — мольная доля компонента, n — общее число компонентов.

1sankr@mail.ru.

1220 г

1200

1050

900

750

600

1а

_1_

_1_

42

44

46

48 50

Zr, ат. %

52

54

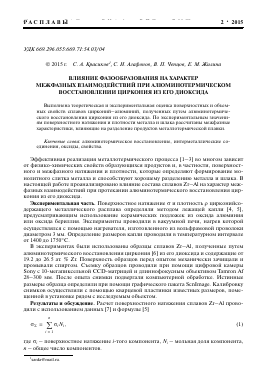

Рис. 2. Зависимость расчетных (1—3) и экспериментальных (1а, 2а) значений поверхностного натяжения сплавов Zr—Al от концентрации циркония при 1600°С (1, 1а), 1650°С (2, 2а) и 1700°С (3).

2

Расчет показал (рис. 1), что с повышением температуры (температурные коэффициенты поверхностного натяжения йъ/йТ равнялись —0.33—0.40 мДж ■ м-2 ■ К-1) и ростом количества алюминия поверхностное натяжение снижается. Линейная зависимость (рис. 2) изменения ъ с увеличением (снижением) содержания в сплаве алюминия или циркония показала, что поведение компонентов подчиняется законам идеальных растворов и соответственно в расплаве отсутствует упорядочение и взаимо-

Таблица

Величины межфазного натяжения между сплавами Zr—A] и шлаком алюминотермической плавки

при температуре 1600 °С

Zr в сплаве, ат. %

Поверхностное натяжение

г-ттттатггчтг 7г_А1 л х ПЧь'/л х2

сплавов Zr—Al, мДж/м2

Межфазное натяжение между сплавами Zr—Al и шлаком [10], мДж/м2

54.5

48.6 44.3

1100 1075 700

700 645 300

действие между частицами. Представленные на рис. 1 и 2 экспериментальные данные также свидетельствуют о снижении величины ъ с повышением температуры, но существенно отличаются по влиянию состава сплавов на это свойство.

Выявленные различия в тенденциях изменения расчетных и экспериментальных данных поверхностного натяжения, очевидно, объясняются возможностью образования для исследуемого интервала состава сплавов интерметаллических соединений и эвтектики [6, 8, 9]. Анализ диаграммы состояния системы алюминий-цирконий [8] показывает, что при увеличении содержания Zr от 15 до 35 ат. % система характеризуется образованием конгруэнтных интерметаллических соединений А1^г (1560°С, 25.5 ат. % Zr) и А1^г (1645°С, 34 ат. % Zr) и наличием эвтектики (1490°С, 26.5 ат. % Zr) между этими соединениями.

Состав сплава 1 (26.5 ат. % Zr) соответствует эвтектическому и характеризуется наличием интерметаллических соединений А1^г и А1^г [4] в твердом состоянии. В жидком состоянии после расплавления эта структура до температур 1600-1630°С, видимо, сохраняется в виде микроассоциаций, а при высоких температурах происходит существенное разупорядочение, и это отражается на резком уменьшении поверхностного натяжения (йъ/йТ равно -3.16 мДж ■ м-2 ■ К-1).

Состав сплава 2 (21.9 ат. % Zr) близок к А1^г и характеризуется присутствием значительной доли этого соединения [6]. Его температура плавления несколько выше, чем у сплава 1 и соответственно значения поверхностного натяжения до температуры 1630°С близки к значениям сплава 1. При более высоких температурах микроструктура жидкого сплава 2, видимо, сильно не меняется и это выражается в линейной температурной зависимости с йъ/йТ равным -0.681 мДж ■ м-2 ■ К-1.

У сплава 3 (19.2 ат. % Zr) большее содержание А1 должно быть связано с увеличением доли свободного алюминия в поверхностном слое расплава [5-7], что и выразилось в более низких значениях ъ для этого сплава. Значение йъ/йТ здесь составило -0.894 мДж ■ м-2 ■ К-1.

Межфазное натяжение между металлом и шлаком рассчитывали по правилу Антонова [5] - по разнице между экспериментальными значениями поверхностного натяжения этих контактирующих фаз. Согласно [10], значение ъ для шлаков, содержащих менее 1.5 мол. % ZrO2 изменялось незначительно и для расчетов межфазного натяжения было принято равным 400 мДж/м2.

Как видно из таблицы, при температуре 1600°С с уменьшением содержания Zr в сплаве от 26.5 до 19.2 ат. % наблюдается существенное снижение межфазного натяжения. При повышении температуры более 1630°С эта тенденция, вследствие более существенного уменьшения ъ для сплава 1, будет другой и значения межфазного натяжения сплава 1 будут близкими к значениям межфазного натяжения для сплава 3. Выявленная тенденция изменения межфазного натяжения показывает, что она

4.8

4.3

3.8

3.3

2.8

2.3

1а

3а

690

890

1090

1290

1490

Г, °С

1690

Рис. 3. Температурная зависимость расчетных (1—3) и экспериментальных (1а, 2а, 3а) данных плотности сплавов /г-Л1: 1 и 1а — 26.5, 2 и 2а — 21.9, 3 и 3а — 19.2 ат. % /г.

существенно зависит от образования в металле интерметаллических соединений Ах/гу. Соответственно, изменение межфазного натяжения будет влиять и на разделение металла и шлака при протекании металлотермического процесса. Следует также отметить, что с ростом концентрации диоксида циркония в шлаке до 18 мол. % поверхностное натяжение этого шлака будет уменьшаться [10], что будет влиять на увеличение межфазного натяжения и способствовать улучшению разделения металла и шлака.

Расчет значений плотности проводился по формуле, аналогичной (1):

п

Ре = I РN (2)

1 = 1

Измерение плотности, также влияющей на разделение фаз, показало, что ее значения для сплавов 1 и 2 (рис. 3) для температуры 1600°С составили 4600 и 5200 кг ■ м-3 соответственно. Плотность контактирующего с металлом шлака при металлотермиче-ском процессе для этой температуры [10] составляет около 2500 кг ■ м-3 и, следовательно, разница между плотностями равна 2100-2600 кг ■ м-3. Это должно способствовать хорошему разделению металла и шлака.

У сплава 3 значение плотности для температуры 1600°С составляет около 3000 кг/м-3 и разница между плотностями металла и шлака равна около 500 кг ■ м-3, что будет влиять на ухудшение разделения металла и шлака. Температурные коэффициенты плотности dp/dT для сплавов 1-3 были относительно невысокие и составляли - (0.2-0.4) кг ■ м-3 ■ К-1.

ВЫВОДЫ

При металлотермическом восстановлении циркония из оксидов образование интерметаллических соединений Л1х/гу в металле и концентрация диоксида циркония в шлаке существенно влияют на значение межфазного натяжения между образующимися сплавами /г-Л1 и оксидным расплавом. Соответственно изменение межфазного натяжения будет влиять на разделение металла и шлака. Хорошему разделению металла и шлака должно также способствовать большее различие в плотностях образующихся фаз.

СПИСОК ЛИТЕРАТУРЫ

1. Гасик М.И., Лякишев Н.П., Емлин Б. И. Теория и технология производства ферросплавов. — М.: Металлургия, 1988. — 784 с.

2. Напалков, В.И., Бондарев, Б.И., Тарарышкин, В.И., Чукхров, М.В. Лигатуры для производства алюминиевых и магниевых сплавов. — М.: Металлургия, 1983.

3.Напалков В.И., Махов С.В. Легирование и модифицирование алюминия и магния. - М.: МИСИС, 2002. - 376 с.

4. Линчевский Б.М. Техника металлургического эксперимента.- М.: Металлургия, 1979. - 256 с.

5. Попель С.И. Теория металлургических процессов. - М.: ВИНИТИ, 1971. - 132 с.

6. Агафонов С.Н., Красиков С.А., Пономаренко А.А., Овчинникова Л.А. Фазообразование при алюминотермическом восстановлении ZrO2 - Неорган. материалы,

2012, 48, № 8, с. 927-934.

7. Попель С.И., Сотников А.И., Бороненков В.Н. Теория металлургических процессов: учебное пособие для вузов. - М.: Металлургия, 1986. - 463 с.

8. Хансен М., Андерко К. Структуры двойных сплавов. - M.: Государственное научно - техническое изд-во лит-ры по чер. И цвет. Металлургии, 1962, 1. 608 с.

9. Ларионов А.В., Чумарев В.М., Удоева Л.Ю., Мансурова А.Н., Рылов А.Н., Райков А.Ю., Алешин А.П., Трубач ев М.В. Моделирование алюминотермической выплавки сплавов Al-Zr и Al-Zr-Mo-Sn. - Металлы, № 5, 2013, с. 3-9.

10. Agafonov S.N., Krasikov S.A. Effect of Zirconium and molybdenum oxides on the surface and volume properties of an aluminocalcium oxide-fluoride melt. - Russian Metallurgy (

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.